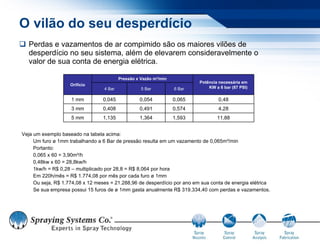

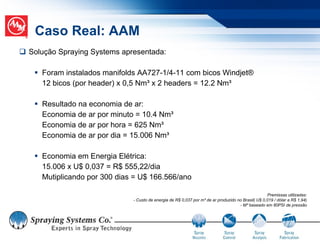

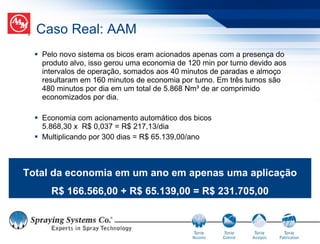

O documento discute a importância da otimização de sistemas de pulverização e apresenta casos reais de economia obtida por clientes ao implantar soluções da Spraying Systems. A empresa oferece análise, componentes e sistemas para melhorar a eficiência dos processos de pulverização, reduzindo desperdícios de ar comprimido e custos com energia elétrica. Um estudo de caso mostra que a otimização de uma aplicação em uma indústria automotiva gerou economia anual de mais de R$231 mil reais.