O documento apresenta os principais conceitos físicos relacionados ao ar comprimido, como sua compressibilidade, elasticidade e difusibilidade. Explica que o ar pode ter seu volume reduzido quando submetido a uma força externa, e retornar ao volume original quando essa força é removida, devido à propriedade da elasticidade. Também define o ar como um gás que ocupa todo o volume disponível e adquire a forma do recipiente que o contém.

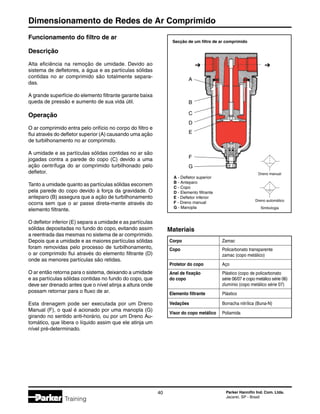

![Dimensionamento de Redes de Ar Comprimido

58 Parker Hannifin Ind. Com. Ltda.

Jacareí, SP - Brasil

Training

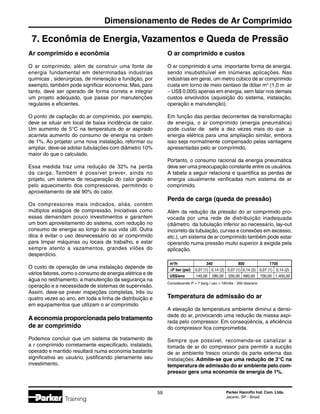

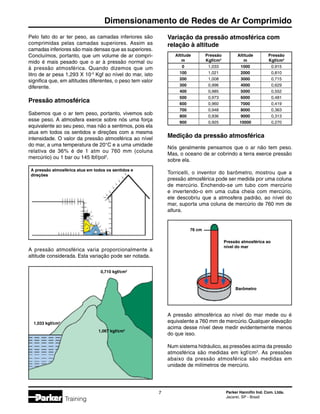

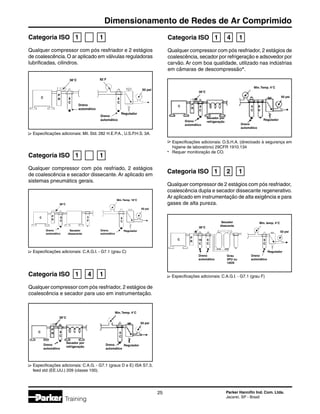

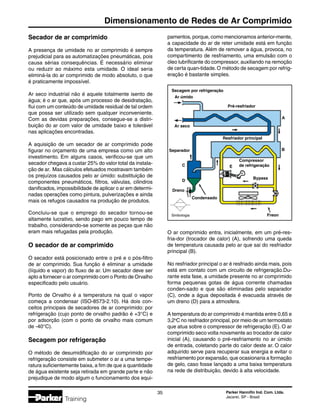

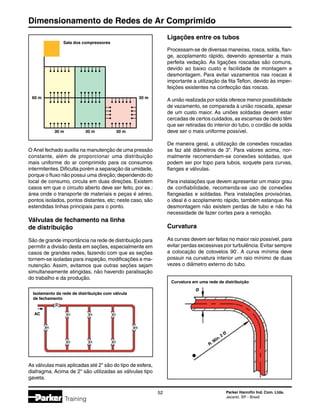

Volume de ar em relação ao comprimento

do tubo

Vazão de ar em relação ao comprimento

do tubo

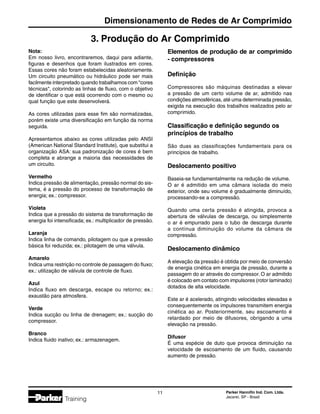

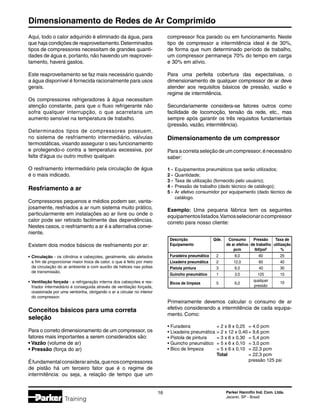

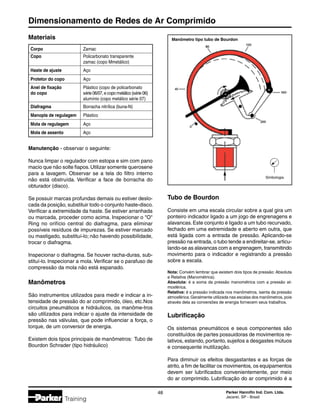

Diâmetro Área Volume de ar

(mm) (mm2

) (I)

Externo Interno 1 metro 5 metros 10 metros 100 metros

de tubo de tubo de tubo de tubo

4,00 2,70 5,70 0,006 0,029 0,057 0,570

5,00 3,15 7,80 0,008 0,039 0,078 0,780

6,00 4,00 12,60 0,013 0,063 0,126 1,260

8,00 6,00 28,30 0,028 0,142 0,283 2,830

12,00 9,00 63,60 0,064 0,318 0,636 6,360

16,00 12,00 113,00 0,113 0,565 1,130 11,300

22,00 16,00 201,00 0,201 1,005 2,010 20,100

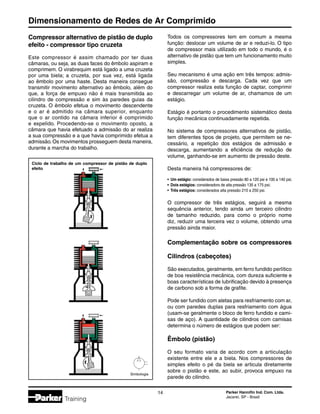

Consumo de ar de cilindros

É importante conhecer o consumo de ar da instalação

para poder produzi-lo e para saber quais as despesas de

energia.Em uma determinada pressão de trabalho, num

determinado diâmetro de cilindro e num determinado

curso, calcula-se o consumo de ar como se segue:

Relação de compressão =

1.013 + pressão de trabalho em bar

1.013 (baseado ao nível do mar)

Fórmulas para calcular o consumo de ar

• Cilindros de ação simples

Q = s. n.

d2

. π

relação de compressão (l/min)

4

• Cilindros de dupla ação

Q =

s.

D2

. π

+ s .

(D2

- d2

) . π

. n . relação de compressão (l/min)

4 4

Q = volume de ar (l/min)

s = curso (cm)

n = número de cursos por minuto

D = diâmetro do êmbolo

d = diâmetro da haste

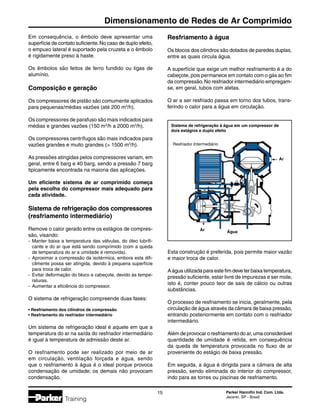

Exemplo: Qual o consumo de ar de um cilindro de dupla ação com

diâmetro de 50 mm (diâmetro de haste de êmbolo 12 mm) e 100 mm

de curso? O cilindro faz 10 cursos por minuto. A pressão de trabalho

é de 6 bar.

Relação de compressão:

1.013 + pressão de trabalho

=

1.013 bar + 6 bar

=

7.013 bar

= 6,9

1.013 1.013 bar 1.013 bar

Consumo de ar:

Q =

s.

D2

. π

+ s .

(D2

- d2

) . π

. n . relação de compressão

4 4

Q =

10 cm .

25 cm2

. π

+ 10 cm .

(25 cm2

- 1,44 cm2

) . 3,14

. 10 min-1

. 6,9

4 4

Q = [196,25 cm3

+ 184,94 cm3

] . 10 min-1

. 6,9

Q = 381,2 cm3

. 69 min-1

Q = 26.302,8 cm3

/min = 26,3 l/min

Q = 26,3 l/min

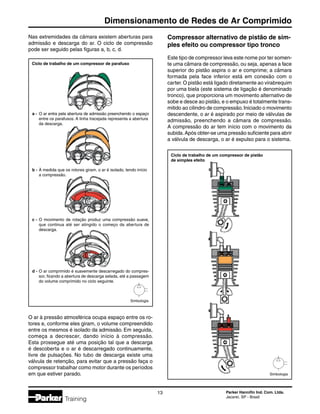

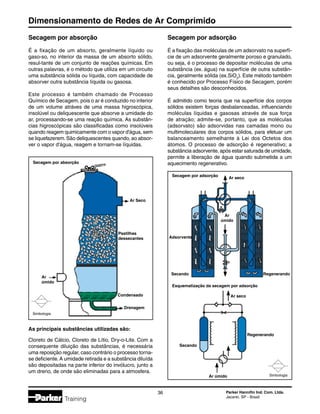

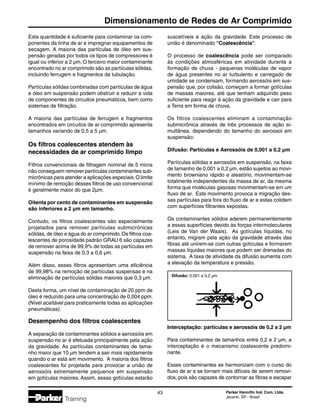

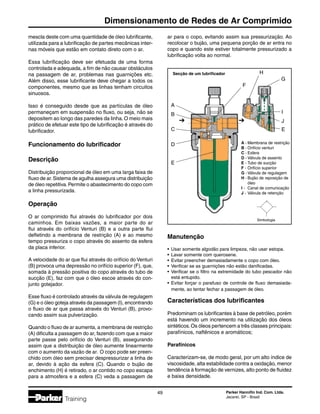

Diâmetro Área Vazão (l/min) - Pressão de 6 bar e queda de

(mm) (mm2

) pressão de 0,2 bar

Externo Interno 1 metro 5 metros 10 metros 100 metros

de tubo de tubo de tubo de tubo

4,00 2,70 5,70 54,00 23,40 16,20 5,40

5,00 3,15 7,80 80,40 36,60 25,20 7,80

6,00 4,00 12,60 147,60 69,00 48,00 13,80

8,00 6,00 28,30 406,80 200,40 142,20 42,60

12,00 9,00 63,60 1080,00 576,00 414,00 128,40

16,00 12,00 113,00 2106,00 1200,00 870,00 270,00

22,00 16,00 201,00 4068,00 2484,00 1842,00 582,00](https://image.slidesharecdn.com/dimensionamentoarcomprimido-180201101732/85/Dimensionamento-ar-comprimido-60-320.jpg)