Este documento descreve os processos de usinagem de brochamento e roscamento. O brochamento é usado para criar encaixes através da remoção de material por uma ferramenta multicortante chamada broca. O roscamento cria filetes helicoidais em superfícies cilíndricas ou cônicas para fixação de peças através de parafusos e porcas. Ambos os processos exigem habilidade e produzem peças importantes.

![11

Roscamento.

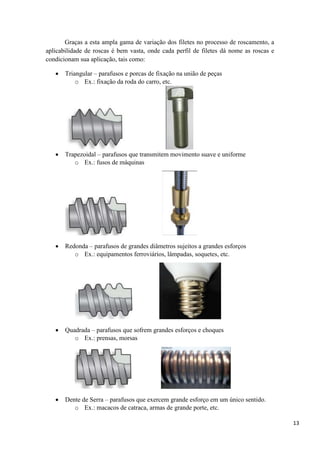

O Roscamento, assim como o Brochamento, é um dos vários processos

mecânicos de usinagem regulamentados – normalizados e padronizados – pela norma

NBR 6175. Esta norma faz com que as indústrias, tanto brasileiras quanto estrangeiras,

adotem a mesma denominação e classificação para, assim, definir os processos de

usinagem que virão a executar [1].

Estes processos têm por finalidade remover o sobremetal mediante o emprego de

uma determinada ferramenta, conferindo assim: forma, dimensão e um melhor

acabamento superficial da peça.

Conceituando roscamento, tem-se que o roscamento é um processo mecânico de

usinagem destinado à obtenção de filetes (pequenos fios) por meio da abertura de um ou

vários sulcos helicoidais de passo uniforme, em superfícies cilíndricas ou cônicas de

revolução [2]. Há dois meios para se confeccionar as rocas:

Manualmente

Através de máquinas (roscadeiras, tornos, fresadores, etc).

Há, também, dois tipos de roscamento:

Externo (macho) – executado com uma ferramenta chamada de ‘cossinete’,

semelhante a uma porca [3].

[3]

Interno (fêmea) – realizado com uma ferramenta chamada de ‘macho para

roscar’;

[3]](https://image.slidesharecdn.com/brochamentoerosqueamento-160325152208/85/Brochamento-e-rosqueamento-11-320.jpg)

![14

Vantagens:

Ampla variedade de processos de roscamento

Desvantagens:

Dentre dos processos de usinagem, o roscamento, é um dos processos mais

difíceis de ser executado devido a complicada remoção de cavacos e lubrificação

na zona de corte (segundo Reis et al (2005) [4]).

Plus:

Existem outros 2 tipos de roscas: Unificada (raiz redonda, com a rosca externa

sendo reta ou redonda) e a Sem-Fim Padronizada (semelhante a trapezoidal,

porém, mas profunda).](https://image.slidesharecdn.com/brochamentoerosqueamento-160325152208/85/Brochamento-e-rosqueamento-14-320.jpg)