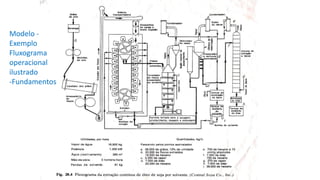

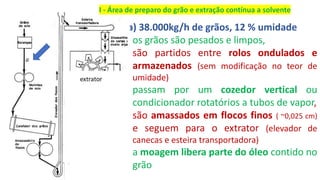

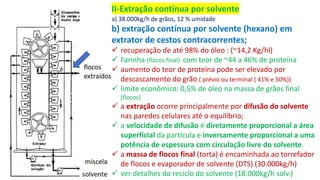

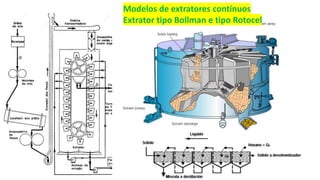

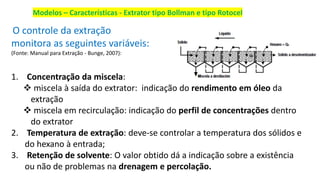

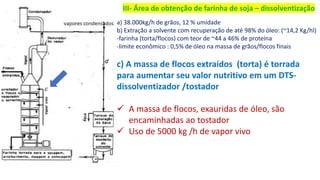

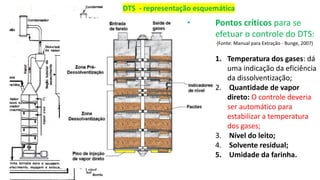

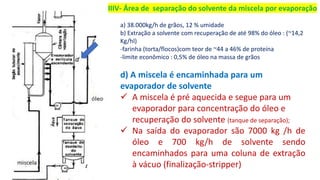

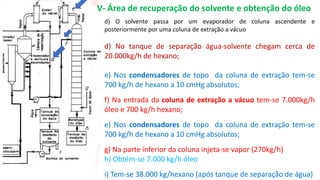

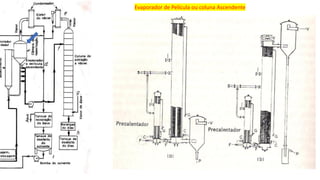

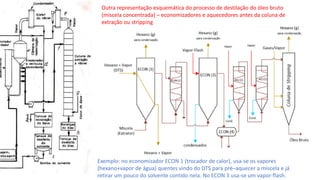

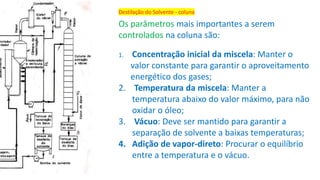

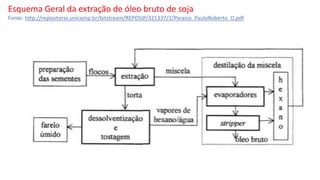

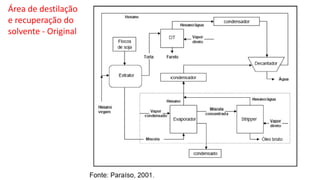

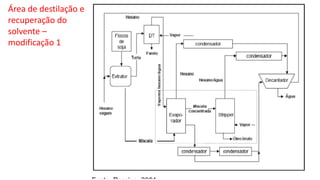

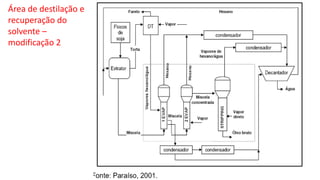

O documento descreve o processo de extração de óleo de soja, incluindo (1) preparação dos grãos e extração contínua com solvente, (2) obtenção da farinha de soja e (3) separação do óleo e recuperação do solvente. O processo utiliza hexano como solvente para extrair até 98% do óleo dos grãos de soja amassados.