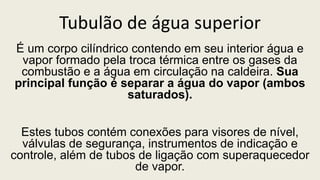

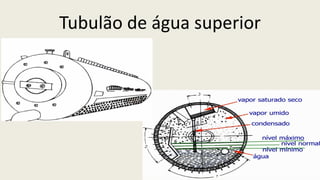

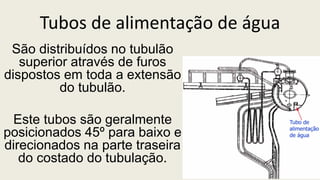

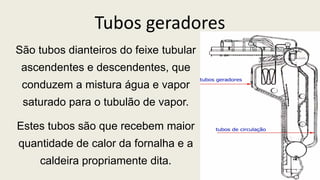

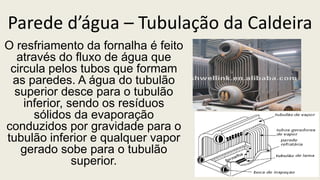

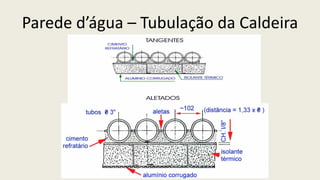

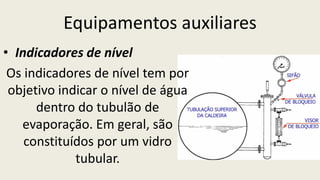

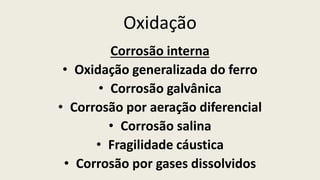

O documento descreve os principais componentes e tipos de caldeiras, incluindo tubulações, paredes d'água, superaquecedores e economizadores. Também discute equipamentos auxiliares como válvulas de segurança e tratamentos de água para remover incrustações.