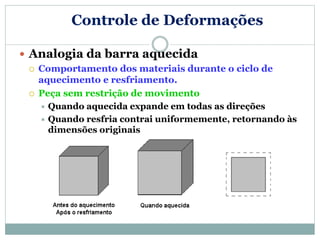

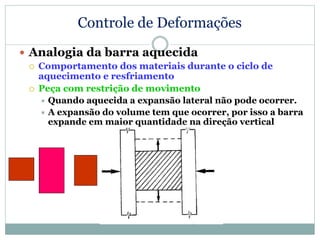

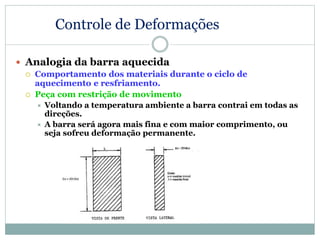

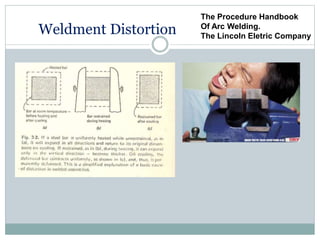

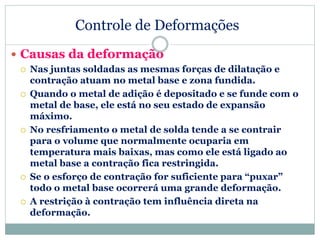

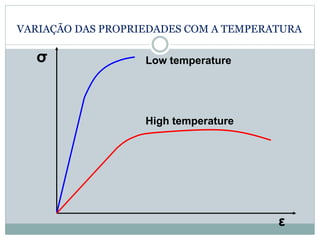

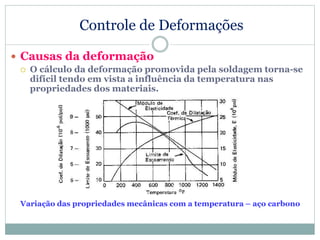

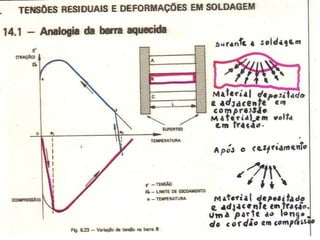

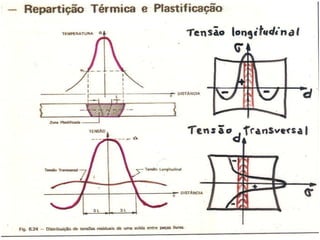

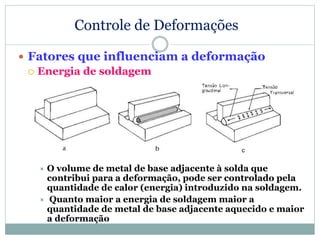

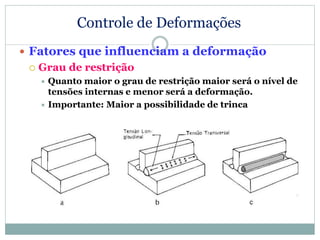

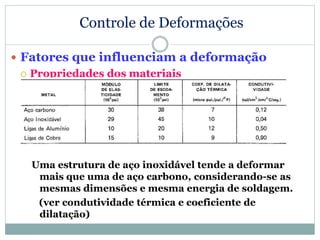

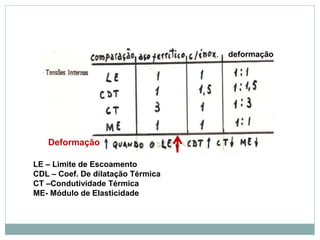

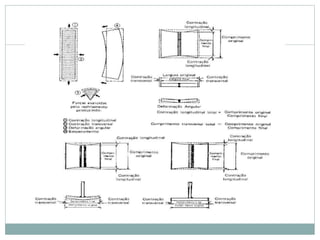

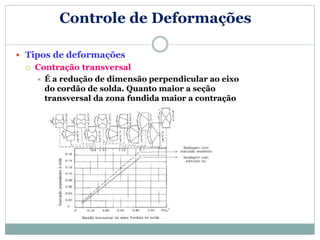

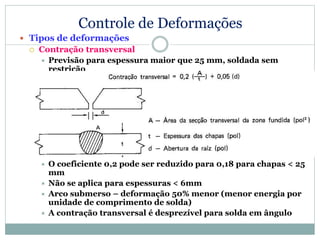

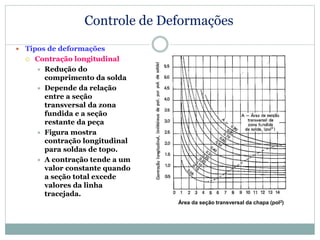

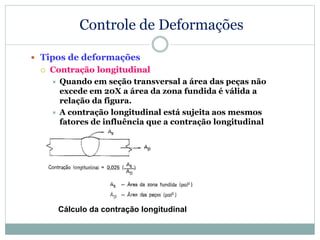

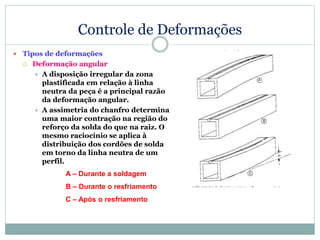

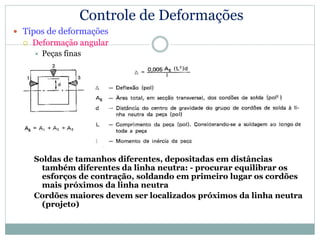

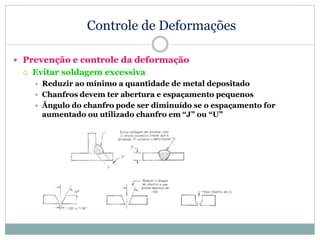

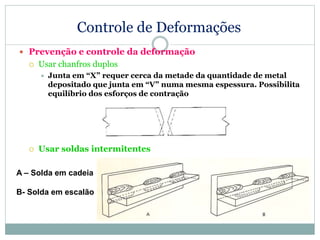

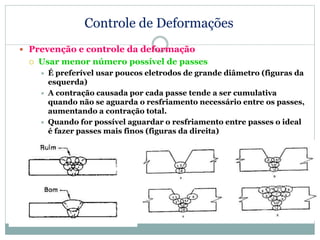

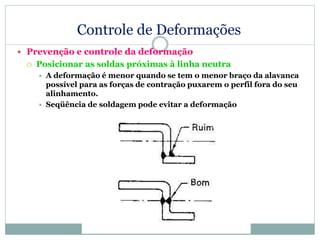

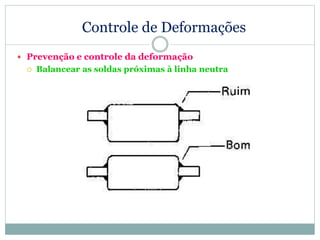

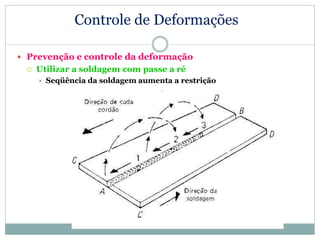

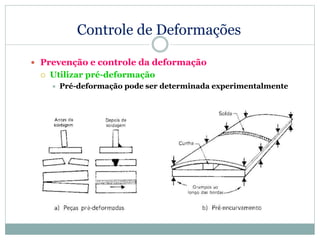

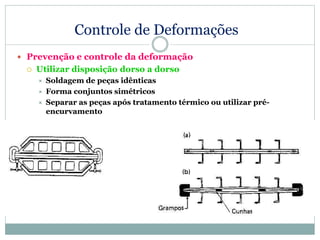

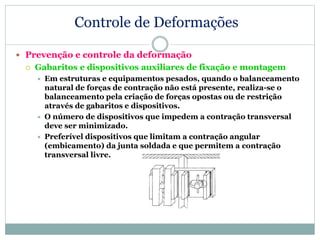

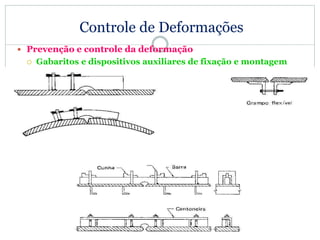

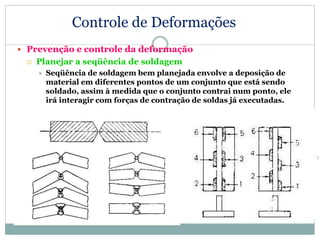

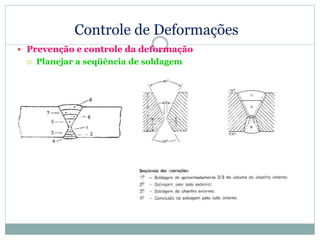

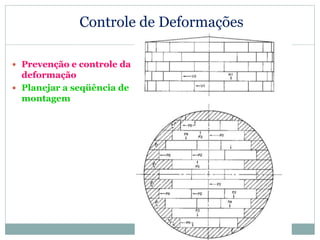

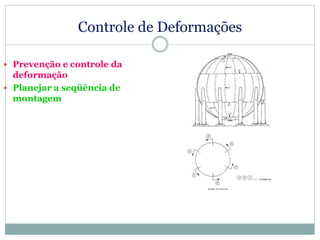

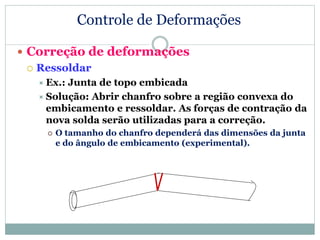

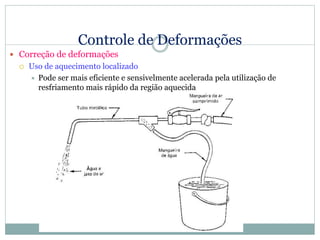

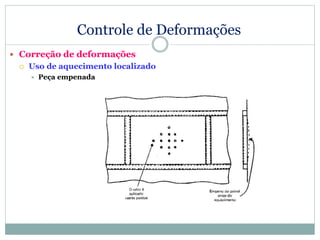

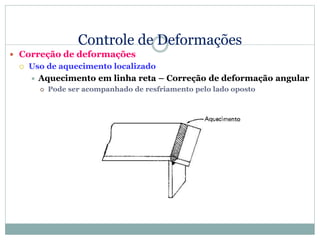

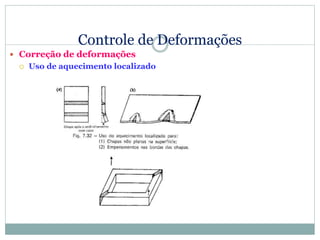

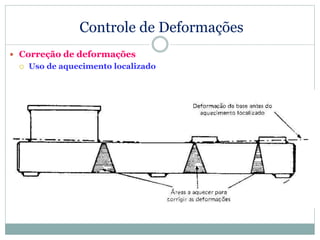

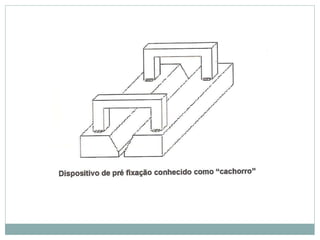

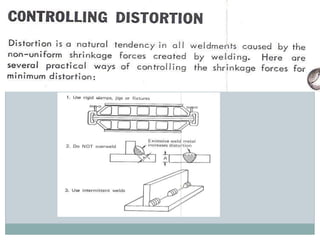

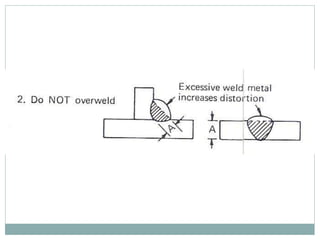

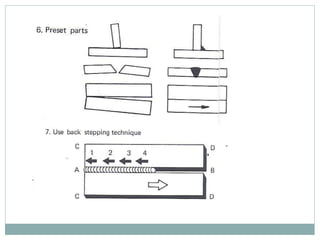

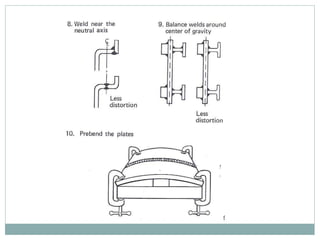

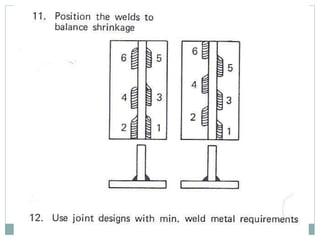

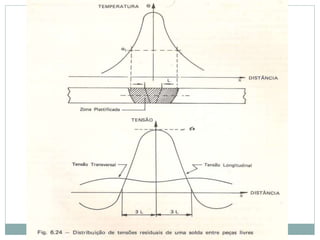

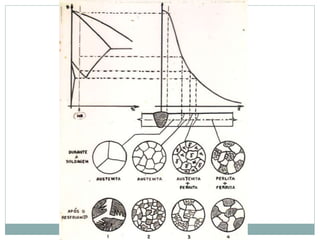

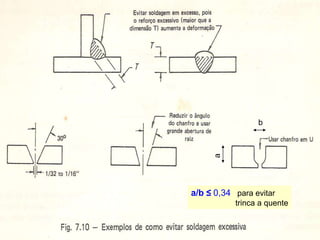

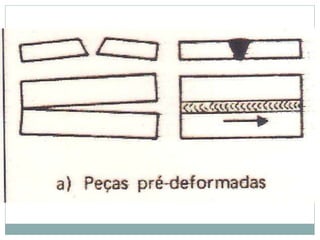

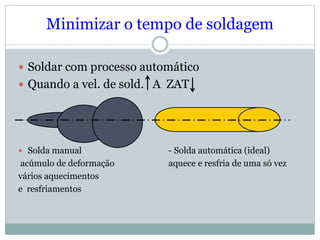

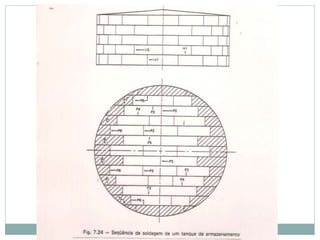

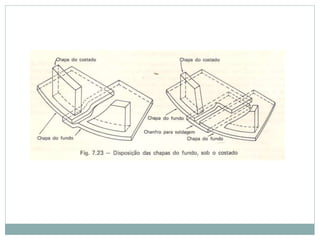

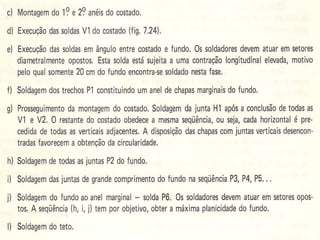

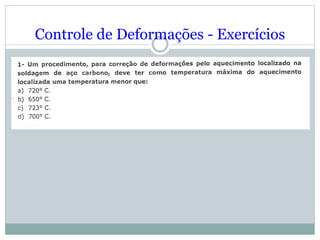

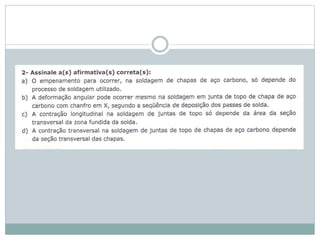

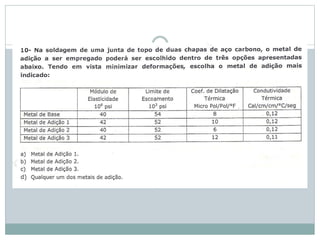

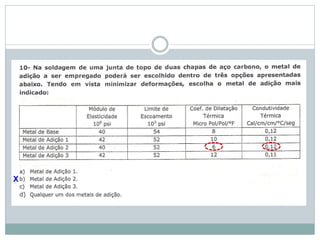

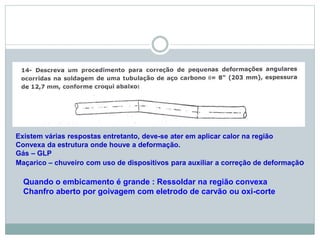

O documento discute os principais fatores que influenciam a deformação em estruturas soldadas e métodos para preveni-la e controlá-la, incluindo: (1) as propriedades dos materiais como coeficiente de dilatação térmica e condutividade térmica afetam a deformação; (2) os tipos de deformação como contração transversal e longitudinal; (3) técnicas como usar chanfros duplos, soldas intermitentes e posicionar soldas próximas à linha neutra para reduzir a deformação.