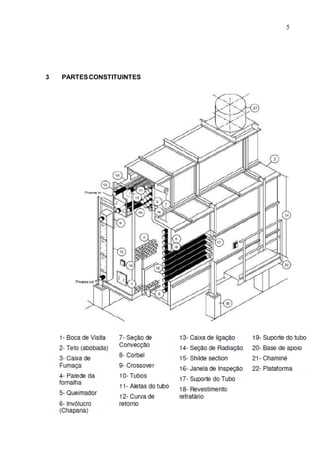

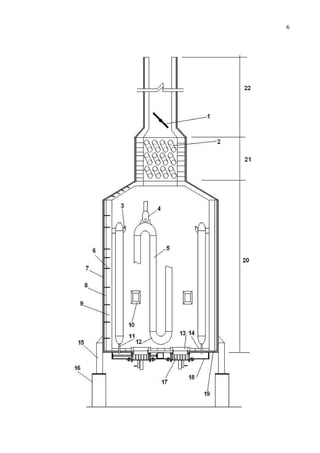

1. O documento discute a classificação e partes constituintes de fornos usados em refinarias e petroquímica.

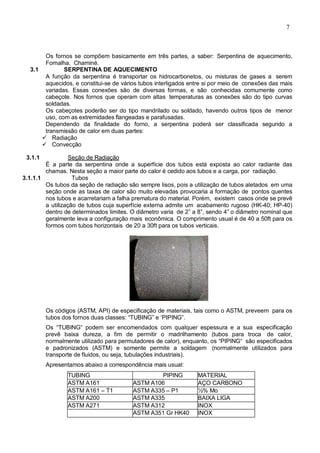

2. Inclui seções sobre serpentinas de aquecimento, fornalhas, razões para inspeção, causas de deterioração e rotinas de inspeção.

3. Fornece detalhes sobre três tipos principais de fornalhas classificadas de acordo com a posição dos tubos da serpentina: horizontais, verticais e mistas.