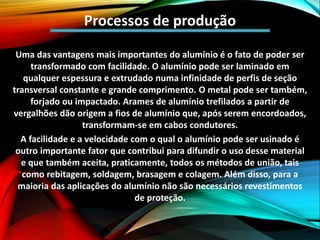

O documento explora a história e os processos de produção do alumínio, destacando a importância da bauxita como matéria-prima e diversas técnicas de transformação, como laminação, extrusão e fundição. Também menciona as características do alumínio, suas aplicações em várias indústrias e a produção primária e secundária. Por fim, enfatiza a sustentabilidade e a reciclagem do alumínio na preservação ambiental.