Teoria corrosão

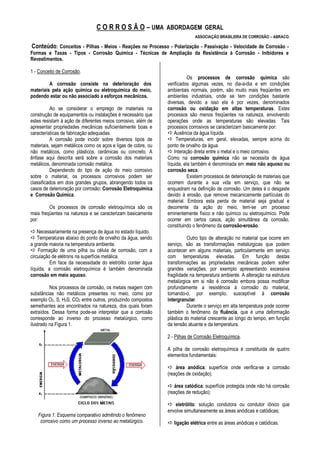

- 1. C O R R O S Ã O – UMA ABORDAGEM GERAL ASSOCIAÇÃO BRASILEIRA DE CORROSÃO – ABRACO. Conteúdo: Conceitos - Pilhas - Meios - Reações no Processo - Polarização - Passivação - Velocidade de Corrosão - Formas e Taxas - Tipos - Corrosão Química - Técnicas de Ampliação da Resistência à Corrosão - Inibidores e Revestimentos. 1 - Conceito de Corrosão. A corrosão consiste na deterioração dos materiais pela ação química ou eletroquímica do meio, podendo estar ou não associado a esforços mecânicos. Ao se considerar o emprego de materiais na construção de equipamentos ou instalações é necessário que estes resistam à ação de diferentes meios corrosivo, além de apresentar propriedades mecânicas suficientemente boas e características de fabricação adequadas. A corrosão pode incidir sobre diversos tipos de materiais, sejam metálicos como os aços e ligas de cobre, ou não metálicos, como plásticos, cerâmicas ou concreto. A ênfase aqui descrita será sobre a corrosão dos materiais metálicos, denominada corrosão metálica. Dependendo do tipo de ação do meio corrosivo sobre o material, os processos corrosivos podem ser classificados em dois grandes grupos, abrangendo todos os casos de deterioração por corrosão: Corrosão Eletroquímica e Corrosão Química. Os processos de corrosão eletroquímica são os mais freqüentes na natureza e se caracterizam basicamente por: Necessariamente na presença de água no estado líquido. Temperaturas abaixo do ponto de orvalho da água, sendo a grande maioria na temperatura ambiente. Formação de uma pilha ou célula de corrosão, com a circulação de elétrons na superfície metálica. Em face da necessidade do eletrólito conter água líquida, a corrosão eletroquímica é também denominada corrosão em meio aquoso. Nos processos de corrosão, os metais reagem com substâncias não metálicos presentes no meio, como por exemplo O2, S, H2S, CO2 entre outros, produzindo compostos semelhantes aos encontrados na natureza, dos quais foram extraídos. Dessa forma pode-se interpretar que a corrosão corresponde ao inverso do processo metalúrgico, como ilustrado na Figura 1. Figura 1. Esquema comparativo admitindo o fenômeno corrosivo como um processo inverso ao metalúrgico. Os processos de corrosão química são verificados algumas vezes, no dia-a-dia e em condições ambientais normais, porém, são muito mais freqüentes em ambientes industriais, onde se tem condições bastante diversas, devido a isso ela é por vezes, denominados corrosão ou oxidação em altas temperaturas. Estes processos são menos freqüentes na natureza, envolvendo operações onde as temperaturas são elevadas. Tais processos corrosivos se caracterizam basicamente por: Ausência da água líquida. Temperaturas, em geral, elevadas, sempre acima do ponto de orvalho da água. Interação direta entre o metal e o meio corrosivo. Como na corrosão química não se necessita de água líquida, ela também é denominada em meio não aquoso ou corrosão seca. Existem processos de deterioração de materiais que ocorrem durante a sua vida em serviço, que não se enquadram na definição de corrosão. Um deles é o desgaste devido à erosão, que remove mecanicamente partículas do material. Embora esta perda de material seja gradual e decorrente da ação do meio, tem-se um processo eminentemente físico e não químico ou eletroquímico. Pode ocorrer em certos casos, ação simultânea da corrosão, constituindo o fenômeno da corrosão-erosão. Outro tipo de alteração no material que ocorre em serviço, são as transformações metalúrgicas que podem acontecer em alguns materiais, particularmente em serviço com temperaturas elevadas. Em função destas transformações as propriedades mecânicas podem sofrer grandes variações, por exemplo apresentando excessiva fragilidade na temperatura ambiente. A alteração na estrutura metalúrgica em si não é corrosão embora possa modificar profundamente a resistência à corrosão do material, tornando-o, por exemplo, susceptível à corrosão intergranular. Durante o serviço em alta temperatura pode ocorrer também o fenômeno da fluência, que é uma deformação plástica do material crescente ao longo do tempo, em função da tensão atuante e da temperatura. 2 - Pilhas de Corrosão Eletroquímica. A pilha de corrosão eletroquímica é constituída de quatro elementos fundamentais: área anódica: superfície onde verifica-se a corrosão (reações de oxidação). área catódica: superfície protegida onde não há corrosão (reações de redução); eletrólito: solução condutora ou condutor iônico que envolve simultaneamente as áreas anódicas e catódicas; ligação elétrica entre as áreas anódicas e catódicas.

- 2. 2 A Figura 2 mostra esquematicamente uma pilha de corrosão eletroquímica. Figura 2. Esquema de uma pilha eletroquímica, destacando os quatro elementos fundamentais. O aparecimento das pilhas de corrosão é conseqüência de potenciais de eletrodos diferentes, em dois pontos da superfície metálica, com a devida diferença de potencial entre eles. Um conceito importante aplicável às pilhas de corrosão é o da reação de oxidação e redução. As reações da corrosão eletroquímica envolvem sempre reações de oxi- redução. Na área anódica onde se processa a corrosão ocorrem reações de oxidação, sendo a principal a de passagem do metal da forma reduzida para a forma oxidada. Figura 3. Esquema de um metal atuando como ânodo. Na área catódica, que é uma área protegida (não ocorre corrosão), ocorrem reações de redução de substâncias do meio corrosivo, como exemplificado a seguir. Em meios aerados (oxigenados) - caso normal de água do mar e naturais: H2O + 1/2 O2 + 2e- 2 OH- Em meios desaerados - caso comum em águas doces industriais: 2 H2O + 2e- H2 + 2 OH- Serão discutidas a seguir as principais causas de aparecimento de pilhas de corrosão e suas denominações particulares. Pilhas de eletrodos diferentes: estas pilhas são também denominadas de pilhas galvânicas e surgem sempre que dois metais ou ligas metálicas diferentes são colocados em contato elétrico na presença de um eletrólito. A diferença de potencial da pilha será tão mais acentuada, quanto mais distantes estiverem os materiais na tabela de potenciais no eletrólito considerado. Pilhas de ação local: estas pilhas são provavelmente as mais freqüentes na natureza, elas aparecem em um mesmo metal devido a heterogeneidades diversas, decorrentes de composição química, textura do material, tensões internas, dentre outras. As causas determinantes da pilha de ação local são: Inclusões, segregações, bolhas, trincas. Estados diferentes de tensões e deformações. Acabamento superficial. Diferença no tamanho e contornos de grão. Tratamentos térmicos diferentes. Materiais de diferentes épocas de fabricação. Gradiente de temperatura. A Figura 4 mostra de forma esquemática uma pilha de ação local. Figura 4. Esquema de uma pilha de ação local, destacando possíveis impurezas e/ou inclusões. Pilha ativa-passiva: esta ocorre nos materiais formadores de película protetora, como por exemplo: o cromo, o alumínio, os aços inoxidáveis, titânio, dentre outros. A película protetora se constitui numa fina camada do produto de corrosão que passiva a superfície metálica. Se a película for danificada em algum ponto por ação mecânica e, principalmente pela ação de íons halogenetos (especialmente cloreto), será formada uma área ativa (anódica) na presença de uma grande área passiva (catódica) com o conseqüente aparecimento de uma forte pilha, que proporciona corrosão localizada. Figura 5. Esquema de uma pilha ativa-passiva.

- 3. 3 Pilha de concentração iônica diferencial: esta pilha surge sempre que um material metálico é exposto a concentrações diferentes de seus próprios íons. Ela ocorre porque o eletrodo torna-se mais ativo quando decresce a concentração de seus íons no eletrólito. Esta pilha é muito freqüente em frestas quando o meio corrosivo é líquido. Neste caso, o interior da fresta recebe pouca movimentação de eletrólito, tendendo a ficar mais concentrado em íons de metal (área catódica), enquanto que a parte externa da fresta fica menos concentrada (área anódica), com conseqüente corrosão das bordas da fresta. As Figuras 6 e 7 mostram, de forma esquemática, pilhas iônicas. Figura 6. Esquema de pilha de concentração diferencial. Figura 7. Esquema de pilha de concentração diferencial. Pilha de aeração (oxigenação) diferencial: esta pilha é formada por concentrações diferentes de oxigênio. De forma idêntica à pilha de concentração iônica diferencial, esta pilha também ocorre com freqüência em frestas. Apenas as áreas anódicas e catódicas são invertidas em relação àquela. Assim, o interior da fresta, devido a maior dificuldade de renovação do eletrólito, tende a ser menos concentrado em oxigênio (menos aerado), logo , área anódica. Por sua vez a parte externa da fresta, onde o eletrólito é renovado com facilidade, tende a ser mais concentrada em oxigênio (mais aerada), logo, área catódica. O desgaste se processará no interior da fresta. Figura 8. Esquema de pilha de aeração (oxigenação) diferencial. 3 - Meios Corrosivos. Os meios nos quais estão imersos os diversos materiais que podem sofrer corrosão eletroquímica são caracteristicamente identificados pelo eletrólito. O eletrólito é uma solução eletricamente condutora constituída, em primeira análise, de água contendo sais, ácidos ou bases. Principais Meios Corrosivos e Respectivos Eletrólitos Atmosfera: o ar contém umidade, sais em suspensão, gases industriais, poeira, etc. O eletrólito constitui-se da água que condensa na superfície metálica, na presença de sais ou gases presentes no ambiente. Outros constituintes como poeira e poluentes diversos podem acelerar o processo corrosivo. Solos: os solos contêm umidade, sais minerais e bactérias. Alguns solos apresentam também, características ácidas ou básicas. O eletrólito constitui-se principalmente da água com sais dissolvidos; Águas naturais (rios, lagos e do subsolo): estas águas podem conter sais minerais, eventualmente ácidos ou bases, resíduos industriais, bactérias, poluentes diversos e gases dissolvidos. O eletrólito constitui-se principalmente da água com sais dissolvidos. Os outros constituintes podem acelerar o processo corrosivo. Água do mar: estas águas contêm uma quantidades apreciáveis de sais. A Tabela mostrada a seguir refere-se a análise de uma amostra de água do mar, e apresenta sua composição média. Substância Concentração (g.dm-3) Cloreto (Cl-) 18,9799 Sulfato (SO -) 2,6486 Bicarbonato (HCO ) 0,1397 Brometo (Br-) 0,0646 Fluoreto (F-) 0,0013 Ácido Bórico (H3BO3) 0,0260 Sódio (Na+) 10,5561 Magnésio (Mg2+) 1,2720 Cálcio (Ca2+) 0,4001 Potássio (K+) 0,3800 Estrôncio (Sr 2+) 0,0133

- 4. 4 A água do mar em virtude da presença acentuada de sais, é um eletrólito por excelência. Outros constituintes como gases dissolvidos, podem acelerar os processos corrosivos. Produtos químicos: os produtos químicos, desde que em contato com água ou com umidade e formem um eletrólito, podem provocar corrosão eletroquímica. 4 - Reações no Processo Corrosivo - Produtos de Corrosão. As reações que ocorrem nos processos de corrosão eletroquímica são reações de oxidação e redução. As reações na área anódica (anodo da pilha de corrosão) são reações de oxidação. A reação mais importante e responsável pelo desgaste do material é a de passagem do metal da forma reduzida para a iônica. M M+n + n e- (responsável pelo desgaste do metal) As reações na área catódica (cátodo da pilha de corrosão) são reações de redução. Essas reações ocorrem com íons do meio corrosivo ou, eventualmente, com íons metálicos da solução. As principais reações na área catódica são apresentadas a seguir. Meios neutros ou ácidos desaerados. 2 H+ + 2 e H2 Meios ácidos aerados. 4 H+ + O2 + 4 e 2 H2O Meios neutros ou básicos aerados. 2 H2O + O2 + 4 e 4 OH- Presença em solução de íons em estado mais oxidado. M3+ + e M2+ Redução de íons de metal mais nobre. Mn+ + n e M As reações catódicas mais comuns nos processos corrosivos são "a", "b" e "c" as reações "d" e "e" são menos freqüentes. A última aparece apenas em processos de redução química ou eletrolítica. Serão detalhados a seguir as reações catódicas apresentadas anteriormente e que ocorrem em meios neutros ou aerados e não aerados. Reações catódicas em meio neutro aerado: 2 H2O H+ + 2 OH- 2 H+ + 2 e H2 H+ + 1/2 O2 + 2 e 2 OH- H2O + 1/2 O2 + 2e 2 OH- Reações catódicas em meio neutro não aerado: 2 H2O H+ + 2 OH- 2 H+ + 2 e H2 2 H2O + 2 e 2 OH- + H2 Analisando essas reações catódicas pode-se tirar algumas importantes conclusões: A região catódica torna-se básica (há uma elevação do pH no entorno da área catódica). Em meios não aerados há liberação de H2, o qual é absorvido na superfície e responsável pela sobretensão ou sobrevoltagem do hidrogênio. Este fenômeno provoca o retardamento do processo corrosivo e chama-se polarização catódica. Em meios aerados há o consumo do H2 pelo O2, não havendo a sobrevoltagem do hidrogênio. Neste caso não há, portanto, a polarização catódica e haverá, conseqüentemente, a aceleração do processo corrosivo. A composição do eletrólito na vizinhança do catodo é dependente de difusão do oxigênio no meio e da velocidade de renovação do eletrólito. Deste modo é possível a ocorrência da reação em meios aerados, caso o fluxo de elétrons chegando ao catodo seja muito elevado. Um exemplo é o caso da superproteção catódica em água do mar onde a reação , que normalmente ocorre, pode ser sobrepujada pela reação . Um sério inconveniente é a possibilidade de ocorrência do fenômeno de fragilização pelo hidrogênio produzindo trincas e/ou a diminuição da vida à fadiga. Observação: em meios ácidos haverá um decréscimo da acidez no entorno da área catódica e em meios básicos haverá um acréscimo da alcalinidade no entorno da área catódica. Os produtos de corrosão nos processos eletroquímicos são, em geral, resultantes da formação de compostos insolúveis entre o íon do metal e o íon hidroxila. O produto de corrosão é, portanto, na grande maioria dos casos hidróxido do metal corroído, ou óxido hidrato do metal. Quando o meio corrosivo contiver outros íons poderá haver a formação de outros componentes insolúveis e o produto de corrosão pode ser constituído de sulfetos, sulfatos, cloretos, dentre outras. 5 - Polarização - Passivação - Velocidade de Corrosão. 5.1 - Polarização. Polarização é a modificação do potencial de um eletrodo devido a variações de concentração, sobrevoltagem de um gás ou variação de resistência ôhmica. Caso não houvesse o efeito do fenômeno da polarização a corrente entre ânodos e cátodos seria muito mais elevada, à semelhança de um quase curto circuito. Isto se daria porque as resistências elétricas do metal e do eletrólito são muito baixas, restando apenas as resistências de contato dos eletrodos.

- 5. 5 Os fenômenos de polarização promovem a aproximação dos potenciais das áreas anódicas e catódicas e produzem aumento na resistência ôhmica do circuito, limitando a velocidade do processo corrosivo. Graças a existência destes fenômenos as taxas de corrosão observadas na prática são substancialmente inferiores àquelas que ocorreriam caso as pilha de corrosão funcionassem ativamente em todas as condições dos processos corrosivos. Quando as reações de corrosão são controladas predominantemente por polarização nas áreas anódicas : diz- se que a reação de corrosão é controlada anodicamente e que o eletrodo está sob o efeito de uma polarização anódica. Quando as reações de corrosão são controladas predominantemente por polarização nas áreas catódicas: diz- se que a reação é controlada catodicamente e que o eletrodo está sob o efeito de uma polarização catódica. Quando é controlada pelo aumento de resistência de contato das áreas anódicas e catódicas: diz-se que a reação é controlada ohmicamente. De modo geral tem-se um controle misto das reações de corrosão. São basicamente três as causas de polarização: A - POLARIZAÇÃO POR CONCENTRAÇÃO. Este tipo de polarização ocorre freqüentemente em eletrólitos parados ou com pouco movimento. O efeito de polarização resulta do aumento de concentração de íons do metal em torno da área anódica (baixando o seu potencial de oxidação) e a diminuição de íons H+ no entorno da área catódica. Caso o eletrólito seja submetido a agitação intensiva, ambas as situações serão obsrvadas tenuamente ou não devem acontecer. B - POLARIZAÇÃO POR ATIVAÇÃO. Este tipo de polarização ocorre devido a sobrevoltagem de gases no entorno dos eletrodos. Os casos mais importantes no estudo da corrosão, são aqueles em que há liberação de H2 no entorno do cátodo ou do O2 no entorno do ânodo. A liberação de H2 no entorno do cátodo é denominada polarização catódica e assume particular importância como fator de controle dos processos corrosivos. Em eletrólitos pouco aerados o H2 liberado e adsorvido na área catódica provoca uma sobretensão ou sobrevoltagem do hidrogênio capaz de reduzir sensivelmente a agressividade do meio. Podendo-se considerar por este fato a corrosão do aço desprezível na presença de água doce ou salgada, totalmente desaerada. A sobrevoltagem do hidrogênio foi estudada por Tafel estabelecendo a seguinte equação: onde: - sobrevoltagem do hidrogênio, em V; , em V e , em A/cm2 - constantes que dependem do metal e do meio; - densidade de corrente aplicada que provoque a sobrevoltagem , em A/cm2. Figura 9. Curva de TAFEL. Sobre voltagem em função da densidade de corrente C - POLARIZAÇÃO ÔHMICA. A polarização ôhmica ocorre devido a precipitação de compostos que se tornam insolúveis com a elevação do pH no entorno da áreas catódicas. Estes compostos são principalmente carbonatos e hidróxidos que formam um revestimento natural sobre as áreas catódicas, principalmente carbonato de cálcio e hidróxido de magnésio. 5.2 Passivação. Passivação é a modificação do potencial de um eletrodo no sentido de menor atividade (mais catódico ou mais nobre) devido a formação de uma película de produto de corrosão. Esta película é denominada película passivante. Os metais e ligas metálicas que se passivam são os formadores de películas protetoras. Como exemplo podem ser citados: cromo, níquel, titânio, aço inoxidável, monel que se passivam na grande maioria dos meios corrosivos, especialmente na atmosfera chumbo que se passiva na presença de ácido sulfúrico o ferro que se passiva na presença de ácido nítrico concentrado e não se passiva na presença de ácido nítrico diluído a maioria dos metais e ligas passivam-se na presença de meios básicos, com exceção dos metais anfóteros (Al, Zn, Pb, Sn e Sb).

- 6. 6 Figura 10. Taxas de corrosão de um metal passivável. Figura 11. Taxas de corrosão de um metal não passivável. 5.3 Curvas de polarização As modificações no potencial de eletrodo resultante da polarização provoca mudança no valor deste potencial alterando o ponto de equilíbrio, fazendo com que o potencial anódico desloque no sentido catódico e vice-versa. A determinação experimental da curva de polarização de um certo material, num dado eletrólito, pode ser feita por dois métodos distintos, são eles: A Método Galvanostático O método mais simples, e também o mais antigo, é o galvanostático, que é caracterizado pelo fato de ter como variável de controle a intensidade da corrente que circula no sistema, a qual é variada por meio de um resistência. B Método Potenciostático O outro método, de que se dispõe para a realização e ensaio de polarização, é o método potenciostático, o qual apresenta como variante o método potenciocinético. Este método é caracterizado pelo fato de ter como variável de controle o potencial e não a intensidade da corrente, como no modo galvanostático. A célula de polarização é semelhante à anterior, porém a aparelhagem requerida é diferente. Para variar o potencial aplicado ao corpo de prova em estudo é necessário um potenciostato, que é uma aparelho bem mais complexo. Por meio do potenciostato varia, no sentido anódico ou no catódico, o potencial do metal em relação ao eletrodo de referência. Para cada valor do potencial imposto, o sistema demanda uma certa corrente que é suprida pelo próprio potenciostato. A curva de polarização catódica que se obtém por este método é semelhante à obtida pelo método galvanostático, porém a curva anódica para metais que apresentam a transição ativo/passivo, tem aspecto completamente diferente. Curvas deste tipo não poderiam ser obtidas pelo método galvanostático. Figura 12. Diferenças de potenciais por polarizações catódicas e anódicas. Figura 13. Curvas de Polarização Anódica e Catódica. Os fenômenos de polarização assumem grande importância na cinética dos processos de corrosão eletroquímica e muito particularmente para a proteção catódica, a qual consiste essencialmente na polarização catódica da estrutura a proteger. É também muito importante para a técnica da proteção anódica porque, neste caso, o fundamento da técnica consiste em se aplicar um potencial anódico à estrutura, levando-a ao campo de passividade, onde a corrente de corrosão é muito mais baixa. Esta técnica não elimina portanto a corrosão e só é possível de ser aplicada em materiais que apresentam a transição ativo/passivo. As curvas de polarização são também denominadas diagramas E (potencial de eletrodo) / (corrente) ou diagrama de Evans e são apresentados de um modo geral sob a forma de retas, como o resultado da extrapolação dos trechos retos das curvas de polarização.

- 7. 7 Figura 14. Curva de polarização anódica para metal que apresenta transição ativa/passiva 5.4 Velocidade de Corrosão A velocidade com que se processa a corrosão é dada pela massa de material desgastado, em uma certa área, durante um certo tempo, ou seja, pela taxa de corrosão. A taxa de corrosão pode ser representada pela massa desgastada por unidade de área na unidade de tempo. A massa deteriorada pode ser calculada pela equação de Faraday: m = e.i.t m = massa desgastada, em g; e = equivalente eletroquímico do metal; i = corrente de corrosão, em A; t = tempo em que se observou o processo, em s. A corrente l de corrosão é, portanto, um fator fundamental na maior ou menor intensidade do processo corrosivo e o seu valor pode ser variável ao longo do processo corrosivo. A corrente de corrosão depende fundamentalmente de dois fatores: diferença de potencial das pilhas (diferença de potencial entre áreas anódicas e catódicas) - DV; resistência de contato dos eletrodos das pilhas (resistência de contato das áreas anódicas e catódicas) - R; A diferença de potencial - DV - pode ser influenciada pela resistividade do eletrólito, pela superfície de contato das áreas anódicas e catódicas e também pelos fenômenos de polarização e passivação. A velocidade de corrosão pode ser, ainda, alterada por outros fatores que serão tratados no item seguinte e que influenciam de modo direto ou indireto na polarização ou na passivação. O controle da velocidade de corrosão pode se processar na área anódica ou na área catódica, no primeiro caso diz-se que a reação de corrosão é controlada anodicamente e no segundo caso catodicamente. Quando o controle se dá anódica e catodicamente diz-se que o controle é misto. 5.5 Influência de Outros Fatores na Velocidade da Corrosão Alguns outro fatores influem na velocidade de corrosão, principalmente porque atuam nos fenômenos de polarização e passivação. Tais fatores que também influenciam a velocidade de corrosão são: aeração do meio corrosivo: como foi dito anteriormente oxigênio funciona como controlado dos processos corrosivos. Portanto, na pressão atmosférica a velocidade de corrosão aumenta com o acréscimo da taxa de oxigênio dissolvido. Isto ocorre por ser o oxigênio um elemento despolarizante e que desloca a curva de polarização catódica no sentido de maior corrente de corrosão; pH de eletrólito: a maioria dos metais passivam-se em meios básicos (exceção para os metais anfóteros). Portanto, as taxas de corrosão aumentam com a diminuição do pH. Figura 15.Diagrama de Pourbaix para água. temperatura: o aumento de temperatura acelera, de modo geral, as reações químicas. Da mesma forma também em corrosão as taxas de desgaste aumentam com o aumento da temperatura. Com a elevação da temperatura diminui-se a resistividade d eletrólito e consequentemente aumenta-se a velocidade de corrosão; efeito da velocidade: a velocidade relativa, superfície metálica-eletrólito, atua na taxa de desgaste de três formas: para velocidades baixas há uma ação despolarizante intensa que se reduz à medida que a velocidade se aproxima de 8 m/s (para o aço em contato com água do mar). A partir desta velocidade as taxas praticamente se estabilizam voltando a crescer para altas velocidades quando diante de um movimento turbulento tem-se, inclusive, uma ação erosiva. Figura 16. Efeito do pH na velocidade de corrosão. Figura 17. Efeito da velocidade relativa do metal/eletrólito na corrosão do aço em água do mar

- 8. 8 6 - Formas e Taxas de Corrosão. 6.1 - Formas de Corrosão. As formas segundo as quais a corrosão pode manifestar-se são definidas principalmente pela aparência da superfície corroída, sendo as principais: corrosão uniforme: quando a corrosão se processa de modo aproximadamente uniforme em toda a superfície atacada. Esta forma é comum em metais que não formam películas protetoras, como resultado do ataque; corrosão por placas: quando os produtos de corrosão formam-se em placas que se desprendem progressivamente. É comum em metais que formam película inicialmente protetora mas que, ao se tornarem espessas, fraturam e perdem aderência, expondo o metal a novo ataque; corrosão alveolar: quando o desgaste provocado pela corrosão se dá sob forma localizada, com o aspecto de crateras. É freqüente em metais formadores de películas semi protetoras ou quando se tem corrosão sob depósito, como no caso da corrosão por aeração diferencial; corrosão por pite: quando o desgaste se dá de forma muito localizada e de alta intensidade, geralmente com profundidade maior que o diâmetro e bordos angulosos. A corrosão por pite é freqüente em metais formadores de películas protetoras, em geral passivas, que, sob a ação de certos agentes agressivos, são destruídas em pontos localizados, os quais tornam-se ativos, possibilitando corrosão muito intensa. Exemplo comum é representado pelos aços inoxidáveis austeníticos em meios que contêm cloretos; corrosão intergranular ou intercristalina: quando o ataque se manifesta no contorno dos grãos, como no caso dos aços inoxidáveis austeníticos sensitizados, expostos a meios corrosivos; corrosão transgranular ou transcristalina: quando o fenômeno se manifesta sob a forma de trincas que se propagam pelo interior dos grãos do material, como no caso da corrosão sob tensão de aços inoxidáveis austeníticos. 6.2 - Taxas de Corrosão. As taxas de corrosão expressam a velocidade do desgaste verificado na superfície metálica. A avaliação correta das taxas de corrosão é, de modo geral, de grande importância para a determinação da vida útil provável de equipamentos e instalações industriais. Os valores das taxas de corrosão podem ser expressos por meio da redução de espessura do material por unidades de tempo, em mm/ano ou em perda de massa por unidade de área, por unidade de tempo, por exemplo mg/dm2/dia (mdd). Pode ser expressa ainda em milésimos de polegada por ano (mpy). O cálculo das taxas de corrosão em mm/ano e mpy, quando se conhece a perda de massa pode ser dada pelas seguintes expressões: onde: mm/ano = é a perda de espessura, em mm por ano = perda de massa, em mg S = área exposta, em cm2 t = tempo de exposição, em dias = massa específica do material, em g/cm3. onde: mpy = perda de espessura, em milésimos de polegada por ano; = perda de massa, em mg; S = área exposta, em pol2; t = tempo de exposição, em horas; = massa específica do material, em g/cm3. Para conversão das taxas dadas em mm/ano e mpy para mdd usa-se as seguintes expressões: sendo: mdd = mg/dm2/dia Formas de Corrosão

- 9. 9 7 - Tipos de Corrosão. Os processos corrosivos de natureza eletroquímica apresentam mecanismos idênticos porque sempre serão constituídos por áreas anódicas e catódicas, entre as quais circula uma corrente de elétron e uma corrente de íons. Entretanto a perda de massa e modo de ataque sobre o material dá-se de formas diferentes. Serão abordados neste capítulo alguns tipos de corrosão, e os seus mecanismos específicos, dentro desta abordagem das características do ataque corrosivo e das formas de desgaste. 7.1 Corrosão Uniforme A corrosão uniforme consiste no ataque de toda a superfície metálica em contato com o meio corrosivo com a conseqüente diminuição da espessura. Este tipo de corrosão ocorre em geral devido a micropilhas de ação local e é, provavelmente, o mais comum dos tipos de corrosão principalmente nos processos corrosivos de estruturas expostas à atmosfera e outros meios que ensejam uma ação uniforme sobre a superfície metálica. A corrosão uniforme é uma forma de desgaste de mais fácil acompanhamento, em especial quando se trata de corrosão interna em equipamentos ou instalações, tendo em vista que a perda de espessura é aproximadamente a mesma em toda a superfície metálica. É entretanto um tipo de corrosão importante do ponto de vista de desgaste, podendo levar o equipamento ou instalação a falhas significativas, limitando a sua vida útil. Os outros tipos de ataque corrosivo onde há um local preferencial para a ocorrência da corrosão, resultando numa perda localizada de espessura são denominadas corrosão localizada. 7.2 Corrosão por Pites A corrosão por pites é uma forma de corrosão localizada que consiste na formação de cavidades de pequena extensão e razoável profundidade. Ocorre em determinados pontos da superfície enquanto que o restante pode permanecer praticamente sem ataque. É um tipo de corrosão muito característica dos materiais metálicos formadores de películas protetoras (passiváveis) e resulta, de modo geral, da atuação da ilha ativa-passiva nos pontos nos quais a camada passiva é rompida. É um tipo de corrosão de mais difícil acompanhamento quando ocorre no interior de equipamentos e instalações já que o controle da perda de espessura não caracteriza o desgaste verificado. Nos materiais passiváveis a quebra da passividade ocorre em geral pela ação dos chamados íons halogenetos (Cl-, Br-, I-, F-) e esta dissolução localizada da película gera um área ativa que diante do restante passivado provoca uma corrosão muito intensa e localizada. Uma grandeza importante neste caso é o potencial em que haja a quebra de passividade. Na verdade o que ocorre é a alteração na curva de polarização anódica. A presença dos íons halogenetos provoca alteração nas curvas de polarização anódica, tornando a quebra da passividade mais provável. Outro aspecto importante é o mecanismo de formação dos pites já que a falha se inicia em pontos de fragilidade da película passivante (defeitos de formação) e o pH no interior do pite se altera substancialmente no sentido ácido o que dificulta a restituição da passivação inicial. Resulta daí que a pequena área ativa formada diante de uma grande área catódica provoca a corrosão intensa e localizada. 7.3 Corrosão por Concentração Diferencial Os processos corrosivos ocasionados por variação na concentração de determinados agentes no meio provocam também, de um modo geral corrosão localizada. São resultantes da ação de pilhas de concentração iônica diferencial e pilhas de aeração diferencial. Os principais processos corrosivos por concentração diferencial são: a corrosão por concentração iônica diferencial, a corrosão por aeração diferencial, a corrosão em frestas e a corrosão filiforme. 7.3.1 Corrosão por Concentração Iônica Diferencial. Este tipo de corrosão ocorre toda vez que se tem variações na concentração de íons do metal no eletrólito. Como resultado ter-se-á potenciais eletroquímicos diferentes e consequentemente uma pilha onde a área em contato com menor concentração funcionará como anodo e a área em contato com maior concentração como catodo. 7.3.2 Corrosão por Aeração Diferencial Este tipo de corrosão ocorre toda vez que se tem variações na concentração de oxigênio no eletrólito. Como o potencial eletroquímico de um material metálico torna-se cada vez mais catódico quanto maior for a concentração de oxigênio no meio ao seu redor, as áreas com contato com maior concentração de oxigênio serão catódicas, enquanto que aquelas com contato com menor concentração serão anódicas. A corrosão por aeração diferencial ocorre com muita freqüência na interface de saída de uma estrutura do solo ou da água para a atmosfera. 7.3.3 Corrosão em Frestas As frestas estão sujeitas a formação de pilhas de aeração diferencial e de concentração iônica diferencial.. Quando o meio é líquido ocorre preferencialmente as pilhas de concentração iônica diferencial e quando o meio é gasoso tende a ocorrer as pilhas de aeração diferencial. Frestas ocorrem normalmente em juntas soldadas com chapas sobrepostas, em juntas rebitadas, em ligações flangeadas, em ligações roscadas, em revestimentos com chapas aparafusadas, dentre outras situações geradores de frestas. De qualquer forma as frestas deverão ser evitadas ou eliminadas por serem regiões preferenciais de corrosão. 7.3.4 Corrosão Filiforme Designa-se corrosão filiforme a um tipo de corrosão que se processa sob filmes de revestimentos, especialmente de pintura. Acredita-se que a corrosão filiforme tenha um mecanismo semelhante à corrosão em frestas, devido a aeração diferencial provocada por defeito no filme de pintura, embora o mecanismo real não seja ainda bem conhecido.

- 10. 10 De modo geral o processo corrosivo começa nas bordas, progride unifilarmente apresentando a interessante característica de refletir com o mesmo ângulo de incidência em obstáculos. 7.4 corrosão Galvânica Denomina-se corrosão galvânica o processo corrosivo resultante do contato elétrico de materiais diferentes ou dissimilares. Este tipo de corrosão será tão mais intensa quanto mais distantes forem os materiais na tabela de potenciais eletroquímicos, ou seja, em termos de nobreza no meio considerado. Terá também grande influência a relação entre as áreas catódica e anódica. A relação deverá ser a menor possível a fim de se obter um desgaste menor e mais uniforme na área anódica. Outro aspecto importante é a presença de íons metálicos no eletrólito, quando estes íons forem de materiais mais catódicos que outros materiais onde venham haver contato, poderá ocorrer corrosão devido a redução dos íons do meio com a conseqüente oxidação do metal do equipamento ou instalação. Por exemplo, a presença de íons Cu++ em um eletrólito em contato com aço tenderá ocorrer a seguinte reação: Fe + Cu++ Fe2+ + Cu havendo portanto a corrosão do ferro e a redução (deposição) de Cu. 7.5 Corrosão Seletiva. Os processos corrosivos denominados de corrosão seletiva são aqueles em que se tenha a formação de um par galvânico devido a grande diferença de nobreza entre dois elementos de uma liga metálica. Os dois principais tipos de corrosão seletiva são a grafítica e a dezincificação. 7.5.1 Corrosão Grafítica Designa-se corrosão grafítica ao processo corrosivo que ocorre nos ferros fundidos cinzentos e no ferro fundido nodular. O ferro fundido é normalmente usado para tubulações de água, de esgotos, drenagem, dentre outras. Sendo o grafite um material muito mais catódico que o ferro, os veios ou nódulos de grafite do ferro fundido agem como área catódica enquanto o ferro age como área anódica transformando-se em produto de corrosão. Observa-se então em tubos velhos de ferro fundido, que se pode com uma faca ou canivete desagregar com facilidade a parede do tubo à semelhança de um bloco de grafite. A corrosão grafítica, em geral, não contra-indica a utilização dos tubos de ferro fundido para os usos normais, porque as exigências de pressões pequenas e o tubo suporta bem, mesmo quando corroído. Para minimizar os problemas de corrosão grafítica é prática usual revestir os tubos, internamente com argamassa de cimento e externamente com um revestimento adequado por tubulações enterradas. 7.5.2 Corrosão por Dezincificação Designa-se por dezincificação ao processo corrosivo que se observa nas ligas de zinco, especialmente latões, utilizados em trocadores de calor (resfriadores, condensadores, etc), tubulações para água salgada, dentre outras. Do processo de corrosão resulta a destruição do zinco (material mais anódico) restando o cobre e produtos de corrosão. Observa-se maior tendência a dezincificação nos latões com alto teor de zinco, como por exemplo: latão alumínio (76% Cu, 22% Zn e 2% Al), latão amarelo (67% Cu e 33% Zn). O processo corrosivo pode se apresentar mesmo em ligas mais resistentes como o latão vermelho (85% Cu e 15% Zn), caso a liga não seja bem homogênea. A dezincificação pode ser evitada com tratamento térmico de solubilização da liga e com uso das ligas que contenha elementos inibidores como As e o Sb. 7.6 corrosão associada ao escoamento de fluidos No escoamento de fluidos pode-se ter a aceleração dos processos corrosivos em virtude da associação do efeito mecânico com a ação corrosiva. Os principais tipos de corrosão associada com escoamento são a corrosão-erosão, a corrosão com cavitação e a corrosão por turbulência. 7.6.1 Corrosão-Erosão Erosão de um material metálico é o desgaste mecânico provocado pela abrasão superficial de uma substância sólida, líquida ou gasosa. A ação erosiva sobre um material metálico é mais freqüente nos seguintes casos: quando se desloca um material sólido; quando se desloca um líquido contendo partículas sólidas; quando se desloca um gás contendo partículas líquidas ou sólidas. No caso de líquidos e gases a ação erosiva ocorre normalmente, em tubulações, em permutadores, em pás de turbinas. A erosão provoca o desgaste superficial capaz de remover as películas protetoras constituídas de produtos de corrosão. Desta forma, um processo corrosivo torna-se mais intenso quando combinado com erosão. A corrosão produz a película de produto de corrosão, o processo erosivo remove expondo a superfície a novo desgaste corrosivo. O resultado final será de um desgaste muito maior do que se apenas o processo corrosivo ou erosivo agisse isoladamente. 7.6.2 Corrosão com Cavitação Cavitação é o desgaste provocado em uma superfície metálica devido a ondas de choque do líquido, oriundas do colapso de bolhas gasosas. A cavitação surge em zonas de baixa pressão onde o líquido entra em ebulição formando bolhas, as quais ao tomarem em contato com zonas de pressão mais alta são destruídas instantaneamente criando ondas de choque no líquido.

- 11. 11 A cavitação da mesma forma que a erosão destrói as películas de produtos de corrosão expondo o material a novo desgaste corrosivo, além de provocar a deformação plástica com encruamento em face da incidência de ondas de choque de alta pressão e portanto a criação de áreas anódicas. Deste modo, o desgaste resultante será maior no caso de conjugar os dois fenômenos do que aquele observado pela ação de cada um isoladamente. 7.6.3 Corrosão por Turbulência É um processo corrosivo associado ao fluxo turbulento de um líquido. Ocorre particularmente quando há redução na área de fluxo. Se o movimento turbulento propiciar o aparecimento de bolhas gasosas, poderá ocorrer o choque destas bolhas com a superfície metálica e o processo erosivo resultante é denominado de impingimento. O ataque difere da cavitação quanto a forma do desgaste, sendo no caso do impingimento comum alvéolos sob a forma de ferradura e as bolhas causadoras são em geral de ar, enquanto que na cavitação são bolhas de vapor do produto. 7.7 Corrosão Intergranular A corrosão intergranular acontece quando existe um caminho preferencial para a corrosão na região dos contornos de grão. Observando-se que os grãos vão sendo destacados a medida que a corrosão se propaga. O principal fator responsável pela diferença na resistência a corrosão da matriz (material no meio do grão) e do material vizinho ao contorno é a diferença que apresentam na composição química nestes locais. Deste modo, mesmo que a alteração na composição química não seja suficiente para eliminar totalmente a capacidade de formação da camada passiva, verifica-se que existe uma corrente de corrosão devido a diferença de potencial ocasionada pelas características diferentes dos materiais. No caso da corrosão intergranular dos aços inoxidáveis, a diferença na composição química se deve à formação de uma zona empobrecida em cromo nas vizinhanças dos contornos de grão, em conseqüência da precipitação de carbonetos de cromo. Em outros casos átomos solutos podem ser segregados no contorno de grão, aumentando a sua reatividade. Em outros casos ainda, os próprios átomos do contorno podem ter maior tendência à passar para solução. O exame metalográfico geralmente não é capaz de detectar a susceptibilidade à corrosão intergranular, sendo necessária a realização de testes específicos para esta finalidade. A corrosão intergranular não requer a presença simultânea de meio corrosivo e esforços de tração como é o caso da corrosão-sob-tensão, objeto do item seguinte. A seguir são apresentadas como exemplos os casos de corrosão intergranular em dois grupos de material, os aços inoxidáveis e as ligas de alumínio. Outros casos de corrosão intergranular existem, como em ligas de níquel. 7.7.1 Corrosão Intergranular nos Aços Inoxidáveis. Os aços inoxidáveis sofrem corrosão intergranular devido à formação de um zona empobrecida em cromo ao longo dos contornos de grão, como conseqüência da precipitação, neste local, de carbonetos de cromo (Cr23C6). Átomos de cromo desta região, que se encontravam em solução sólida no aço, difundem-se para os contornos de grão, formando carbonetos, diminuindo a resistência à corrosão. A formação desta zona empobrecida em cromo chama-se sensitização, porque torna o material sensível à corrosão intergranular. A sensitização depende do teor de carbono do aço inoxidável e do tempo em certa temperatura. Os aços austeníticos sofrem sensitização quando são expostos na faixa de 400 a 950oC, enquanto que os ferríticos somente para temperaturas acima de 925oC. A exposição de um aço inoxidável sensitizado ao meio corrosivo não leva necessariamente à ocorrência da corrosão intergranular. Muitos meios corrosivos como, por exemplo, ácido acético na temperatura ambiente, soluções alcalinas como carbonato de sódio, ou ainda água potável não causam corrosão intergranular, nestes casos não há motivo de preocupação quanto a sensitização. Por outro lado diversos meios causam corrosão intergranular, como: ácidos acético à quente, nítrico, sulfúrico, fosfórico, crômico, clorídrico, cítrico, fórmico, lático, oxálico, ftálico, maleico e graxos; nitrato de amônia, sulfato de amônia, cloreto ferroso, sulfato de cobre e SO2 (úmido). Existem diversos testes para se verificar a susceptibilidade à corrosão intergranular, sendo que os mais comuns se encontram descritos no ASTM A 262. Um destes (prática A) é o ataque eletrolítico numa solução de ácido oxálico, que é um ensaio da realização simples e rápida e que permite ou a aprovação do material (ausência de sensitização) ou indica a necessidade de um teste adicional, mais caro e demorado. Existem também testes eletroquímicos, como o teste baseado na reativação potenciocinética. Um aço inoxidável não sensitizado terá sua camada passiva protetora eficiente durante um certo tempo, caso lhe seja imposto um certo potencial eletroquímico antes do cotovelo da curva de polarização anódica. Caso o aço esteja sensitizado as regiões empobrecidas em cromo irão nuclear a ruptura da passividade rapidamente, sendo detectável uma elevada corrente de corrosão. Este teste eletroquímico é possível de ser feito em campo. A prevenção da corrosão intergranular (a prevenção da sensitização) se faz empregando-se aços inoxidáveis austeníticos com teor de carbono inferior a 0.03% ou aços contendo elementos como nióbio ou titânio, que fixam o carbono, não o deixando livre para formar precipitados com o cromo. Mesmo com o emprego destes aços devem ser tomados cuidados quanto à realização de tratamentos térmicos posteriores à soldagem, os quais podem causar sensitização. Outra técnica de prevenção é a solubilização, que consiste no reaquecimento de um aço inoxidável sensitizado acima de 1050oC, seguido de um resfriamento muito rápido de modo que não haja tempo para a reprecipitação dos carbonetos. Esta técnica só é viável em peças que possam ser submetidas ao desempeno (o choque térmico causa significativas deformações) e também à decapagem (o aquecimento provoca a oxidação). Uma aplicação usual do tratamento de solubilização está na fabricação de tubos de aço inoxidável com costura. Os aços inoxidáveis ferríticos apresentam uma velocidade de difusão do cromo muito maior que os

- 12. 12 austeníticos, o que significa que nestes aços a sensitização é muito mais rápida. Nos aços inoxidáveis ferríticos a sensitização deve- se à precipitação de carbonetos e nitretos de cromo. Nestes materiais o número de meios corrosivos capazes de provocar a corrosão intergranular é bem maior. O uso de baixo de carbono ou o uso de elementos estabilizantes, como o nióbio ou titânio não são medidas tão efetivas como o caso dos aços austeníticos. Para se prevenir a corrosão intergranular dos aços inoxidáveis ferríticos, a solução consiste em se aplicar um tratamento térmico relativamente prolongado (cerca de 2 a 3 horas) a 790oC, com o objetivo de promover a difusão do cromo da matriz (interior do grão) para a região empobrecida, restaurando a resistência à corrosão. Os aços inoxidáveis de estrutura duplex (austeno- ferríticos) tem geralmente maior resistência à corrosão intergranular que os aços austeníticos de mesmo teor de carbono. Isto ocorre porque a precipitação de carbonetos é mais aleatória na estrutura, em vez de ficar concentrada junto aos contornos de grão, e porque a fase ferrita é mais rica em cromo que a austenita, podendo perder cromo para os precipitados e manter ainda cromo em solução sólida suficiente para resistir à corrosão. 7.7.2 Corrosão Intergranular de Ligas de Alumínio Ligas de alumínio-magnésio contendo acima de 3% de magnésio podem formar precipitados de Mg2Al8 nos contornos de grão. Estes precipitados são corroídos porque são menos resistentes à corrosão do que a matriz. Caso similar ocorre nas ligas de alumínio-magnésio- zinco devido à formação do precipitado de MgZn2. No caso das ligas alumínio-cobre os precipitados de CuAl2 são mais nobres que a matriz, aparentemente agindo como catodos e acelerando a corrosão da região vizinha ao contorno de grão, empobrecida em cobre. Eliminando-se os precipitados, elimina-se a causa da corrosão intergranular. Entretanto, no caso das ligas de alumínio mencionadas, os precipitados são imprescindíveis para a elevação da resistência mecânica. Na seleção do material para serviço em um determinado meio corrosivo, deve-se evitar o uso de ligas susceptíveis à corrosão intergranular. 7.8 Fissuração por Corrosão As trincas formadas pela corrosão intergranular, como visto no item anterior, não requerem a ação de esforços externos. Neste caso a fissuração decorre da corrosão segundo um estreito caminho preferencial. Neste item são abordados mecanismos de corrosão que produzem trincas e que estão associados com esforços mecânicos, sejam aplicados sobre o material, sejam decorrentes do processo de fabricação, como tensões residuais, ou sejam ainda conseqüência do próprio processo corrosivo. Os tipos de trincas podem ser intergranulares ou transgranulares, e podem ou não estar associadas a inclusões ou segundas fases presentes. A propagação das trincas associadas aos processos de corrosão é geralmente muito lenta, até que seja atingido o tamanho crítico para a ocorrência da fratura frágil. Nesta situação, em função dos esforços atuantes, pequenas trincas podem nuclear fraturas de grandes proporções, deflagradas de modo praticamente instantâneo. A análise da significância de defeitos (trincas) é feita pela mecânica da fratura, utilizando-se, por exemplo, publicações como o PD 6493 - Guindance on Some Methods for the Derivation of Acceptance Levels for Defects in Fusion Welded Joints, editado pela British Standards Institution. 7.8.1 Corrosão sob Tensão A corrosão sob tensão acontece quando um material, submetido a tensões de tração (aplicadas ou residuais), é colocado em contato com um meio corrosivo específico. As condições metalúrgicas do material, como dureza, encruamento, fases presentes, são fatores freqüentemente decisivos. A tensão de tração deve necessariamente ser superior a um certo valor limite. Neste tipo de corrosão formam-se trincas no material, sendo a perda de espessura muitas vezes desprezível. As trincas decorrentes da corrosão sob tensão podem ser intergranulares ou transgranulares. A corrosão sob tensão intergranular ocorre quando a direção preferencial para a corrosão é o contorno de grão, geralmente devido à precipitação de segundas fases nos contornos ou à existência de segregações neste local. A propagação de trinca por corrosão sob tensão é geralmente lenta, até atingir o tamanho crítico para uma ruptura brusca. Não existem um mecanismo geral para explicar o fenômeno da corrosão sob tensão, cada par material-meio específico apresenta sua particularidades. De um modo geral as combinações resultam na formação de filme ou película na superfície do material, que lhe confere grande resistência a corrosão uniforme. Os mecanismos propostos para explicar os diversos casos podem ser grupados em anódicos e catódicos, conforme a principal causa da propagação seja a dissolução do material na ponta da trinca ou a fratura associada à presença de hidrogênio atômico na estrutura cristalina (fragilização pelo hidrogênio). Vários modelos de corrosão sob tensão estão propostos, ainda em pesquisa. Nos diversos casos de corrosão sob tensão podem ocorrer simultaneamente dois ou mais modelos. Alguns, dentre os principais modelos, são: Modelo da dissolução anódica da ponta da trinca - No modelo da dissolução a propagação deve-se à deformação plástica na ponta da trinca pela chegada à superfície de discordância. O filme passivo é rompido, facilitando a corrosão do material exposto diretamente à ação do meio corrosivo. O mecanismo de ruptura do filme passivo é atribuído principalmente à corrosão sob tensão intergranular. Alguns exemplos de atuação deste mecanismo são os casos de corrosão sob tensão do aço carbono em nitratos, de ligas de alumínio em cloretos e de latões em amônia; Modelo da formação de túneis de corrosão - Neste modelo o filme passivo é rompido pela emersão de degraus de deslizamento, formando-se pequenos pites que se desenvolvem numa fina rede de túneis que é rompido por fratura dútil. Os pites formados podem ter a forma de fendas, com largura da ordem de dimensões atômicas, como conseqüência das tensões de tração atuantes. Este modelo

- 13. 13 explica a corrosão sob tensão transgranular do aço inoxidável austenítico na presença de cloretos; Modelo da Adsorção - A adsorção de espécies químicas presentes no meio, na superfície do material da ponta da trinca, promove uma diminuição da resistência da ligação interatômica, facilitando a propagação da fratura por corrosão sob tensão; Modelo da película de empanado - Este modelo se aplica tanto à corrosão transgranular como intergranular. A fratura da película de corrosão expõe o metal diretamente ao meio, permitindo sua corrosão e refazendo a película. Deste modo a trinca avança um pouco a cada ciclo de fratura e corrosão. Este modelo pode ocorrer no caso de latões na presença de amônia e oxigênio. Modelo da fragilização pelo hidrogênio - Este modelo vem a acontecer na realidade quando existem átomos de hidrogênio em solução sólida na estrutura cristalina do material. A origem destes átomos de hidrogênio não é importante para o funcionamento do modelo em si. Uma destas fontes é a reação catódica de redução dos íons de hidrogênio, que ocorre em meios desaerados. Os átomos de hidrogênio tendem a se difundir para locais de maior concentração de tensões, como a ponta de trinca, interagindo com o material de maneira ainda discutível. Dentre as teorias existentes para explicar a fragilização pelo hidrogênio destacam-se: a teoria da decoesão da ligação atômica, onde os átomos de hidrogênio interagem com os elétrons responsáveis pela ligação metálica, reduzindo sua resistência e promovendo a fratura frágil por clivagem, e a teoria da plasticidade concentrada, onde a criação e movimentação de discordância é facilitada pela presença dos átomos de hidrogênio, levando a um amolecimento do material da ponta da trinca e sua propagação por coalescimento de microcavidades. A fragilização pelo hidrogênio ocorre, por exemplo, em aços na presença de H2S e em aços de alta resistência na presença de cloretos. A prevenção da corrosão sob tensão é mais fácil na etapa de projeto. Para corrigir uma situação já existente o número de opções possíveis é menor e recai, em geral, na utilização de práticas normais de prevenção contra a corrosão eletroquímica. 7.8.2 Fissuração Induzida pela Pressão de Hidrogênio O hidrogênio no estado nascente (atômico) tem grande capacidade de difusão em materiais metálicos. Dessa forma se o hidrogênio for gerado na superfície de um material, ele migra para o interior e acumula- se em falhas existentes. O hidrogênio acumulado passa da forma nascente a molecular e provoca o aparecimento de altas pressões no interior da falha. As tensões oriundas da pressão do gás poderão ser suficientes para escoar o material e, nesse caso, os danos são irreversíveis, ou apenas para torná-lo mais frágil e, neste caso com a eliminação do hidrogênio antes da solicitação, o material voltará as suas condições normais. Quando o acúmulo de hidrogênio é em falhas próximas à superfície, a deformação pode provocar empolamentos, sendo comum denominar este processo de empolamento pelo hidrogênio. As principais causas do aparecimento de hidrogênio podem ser: processos de decapagem ácida; decomposição da umidade e água de cristalização contida em alguns tipos de revestimento de eletrodo que gera hidrogênio atômico no processo de soldagem por eletrodo revestido; reações de corrosão que liberam hidrogênio como a seguinte: Fe + H2S FeS + H2 observada no processamento de petróleo contendo enxofre; reações catódicas em estruturas protegidas catodicamente; ação de gases ricos em hidrogênio. 7.8.3 Fragilização por Metal Líquido A fragilização por metal líquido é um processo comum em sistemas de refrigeração de reatores nucleares com metal líquido. Pode ocorrer devido o desequilíbrio termodinâmico na interface metal-líquido-metal sólido ou devido a penetração intergranular de metais líquidos no material dos recipientes. 7.8.4 Corrosão-Fadiga A fadiga de um material é a progressão de uma trinca a partir da superfície até a fratura, quando o material é submetido a solicitações mecânicas cíclicos. A fadiga inicia-se em um imperfeição superficial que é um ponto de concentração de tensões e progride perpendicularmente a tensão. A progressão da trinca dá-se pela deformação plástica verificada na base da trinca associada ao constante aumento de concentração de tensões. Após atingir um tamanho crítico na trinca, este se rompe bruscamente causando a falha por fadiga do equipamento. A resistência à fadiga dos materiais é determinada através das curvas de fadiga, nestas curvas relaciona-se a tensão aplicada como o número de ciclos para ocorrência de fadiga. Observa-se que para os materiais ferrosos há um limite tensão abaixo do qual por mais que se aumente o número de ciclos não haverá fadiga, a este valor de tensão chama-se limite da fadiga. Os metais não ferrosos de modo geral não apresentam limite de fadiga. Um processo corrosivo pode ser a causa do surgimento da trinca superficial por onde inicia-se a fadiga. A base da trinca é uma região tensionada e encruada que age como área anódica em relação ao restante do material, logo a presença de um eletrólito no interior da trinca provoca corrosão e acelera a progressão da mesma. A associação dos dois efeitos causa a falha do material em um número muito menor de ciclos do que se o fenômeno de fadiga ou corrosão isoladamente. Com a ocorrência dos dois efeitos as curvas de fadiga ficam profundamente modificadas e mesmo para os metais ferrosos desaparece o limite de fadiga quando se tem corrosão fadiga.