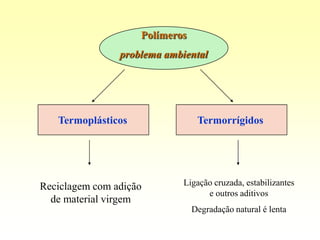

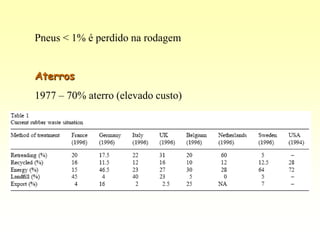

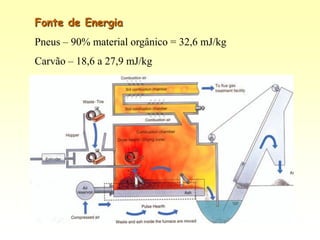

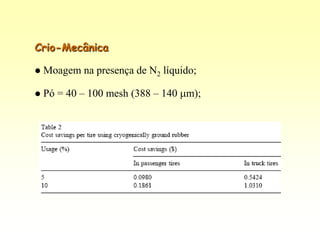

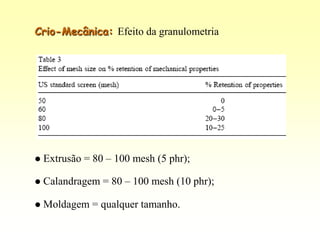

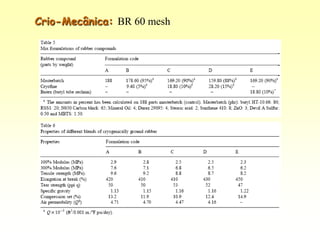

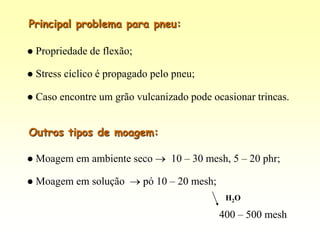

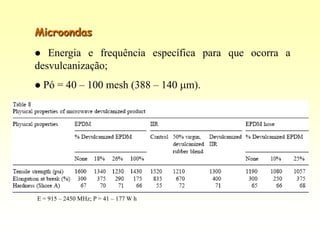

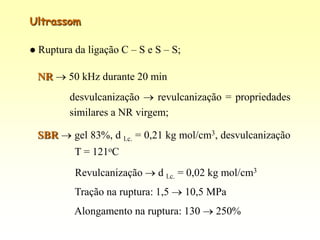

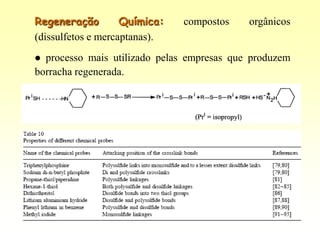

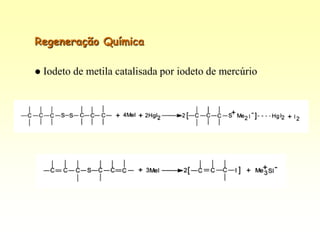

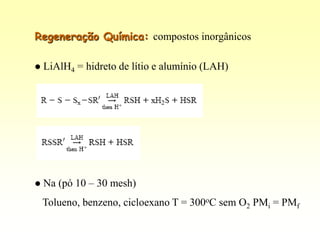

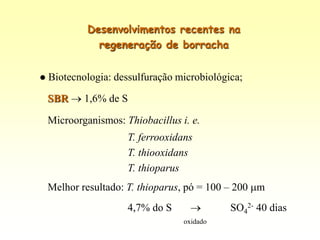

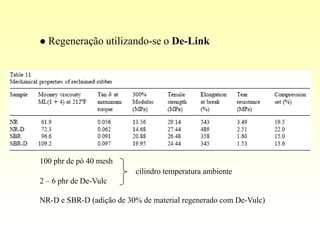

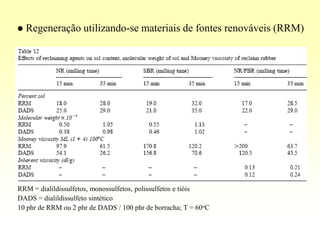

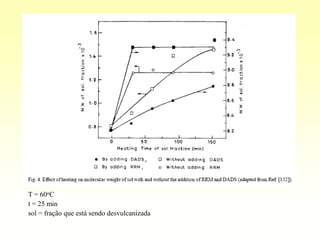

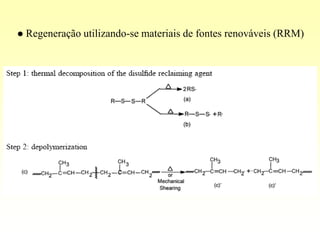

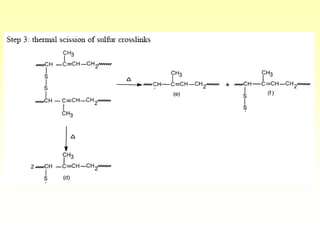

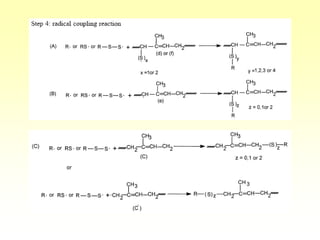

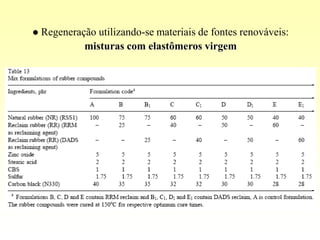

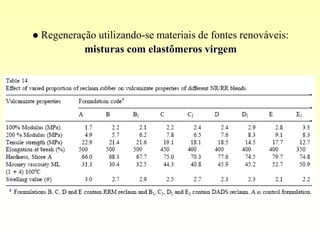

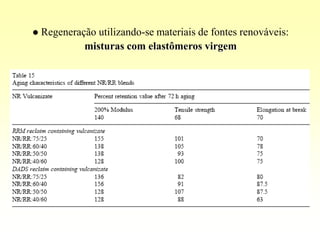

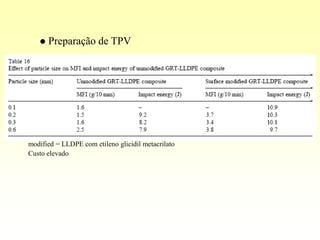

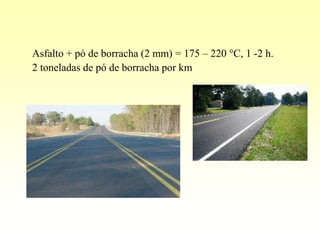

O documento discute vários métodos para a reciclagem de elastômeros, incluindo regeneração física através de moagem, regeneração química utilizando compostos orgânicos e inorgânicos, e desenvolvimentos recentes como a dessulfuração microbiológica e o uso de materiais de fontes renováveis. O documento também discute aplicações para o pó de borracha regenerado, como a incorporação em asfalto.