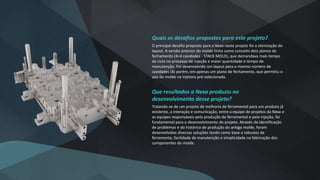

A empresa oferece soluções de engenharia para agregar valor aos produtos dos clientes, com foco em redução de custos e inovação. Ela desenvolve projetos de peças simples a complexas utilizando softwares de geometria e tem metodologia para selecionar e treinar profissionais.