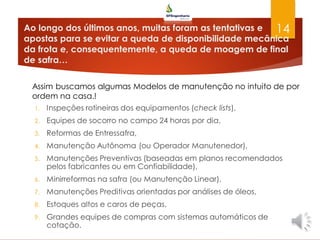

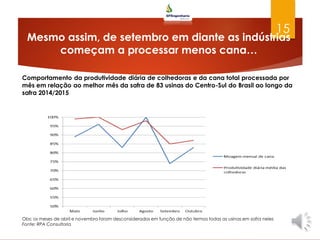

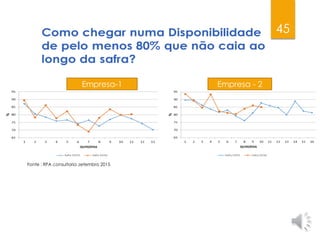

1. O documento discute como manter a disponibilidade das frotas de colhedoras de cana-de-açúcar linear e evitar queda no final da safra através da implementação de um sistema de manutenção chamado MDL (Manutenção para Disponibilidade Linear).

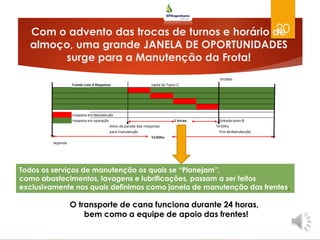

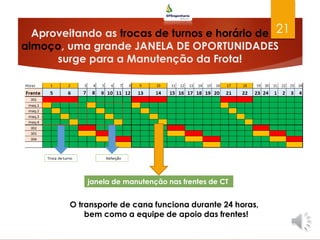

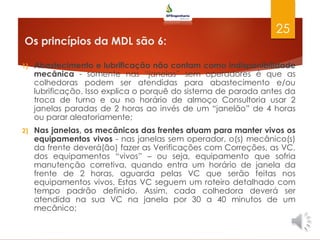

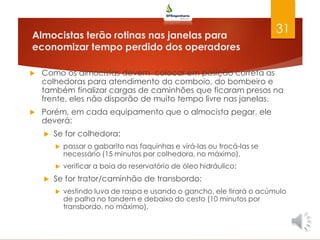

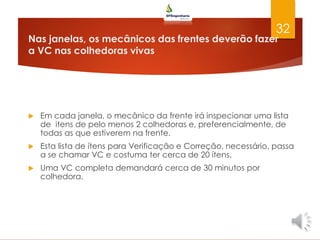

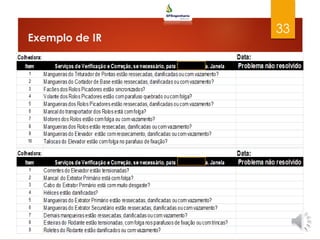

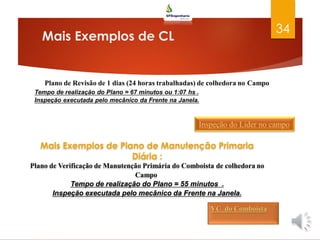

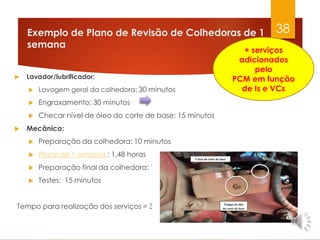

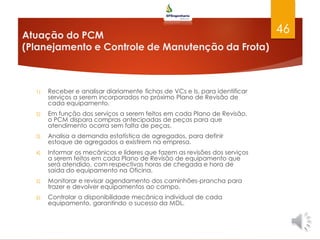

2. O MDL propõe realizar serviços de manutenção primária como abastecimento e lubrificação em "janelas" fora dos horários de produção, utilizando as trocas de turno e intervalos para almoço.

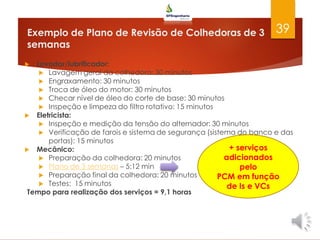

3. Também sugere inspe