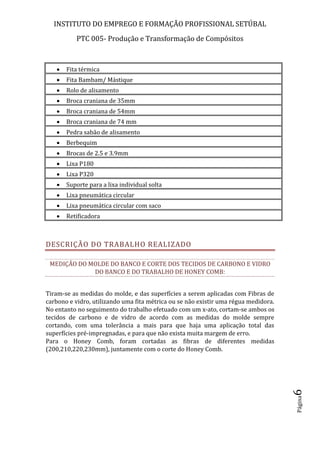

Este documento descreve o processo de produção e reparação de compósitos de fibra de carbono e vidro utilizando um molde de alumínio. Inclui etapas como corte de fibras, aplicação ao molde, processo de vácuo, cura no forno, e reparação de defeitos como "honeycomb". O objetivo é produzir peças rígidas e leves através da laminação a vácuo de fibras compostas.