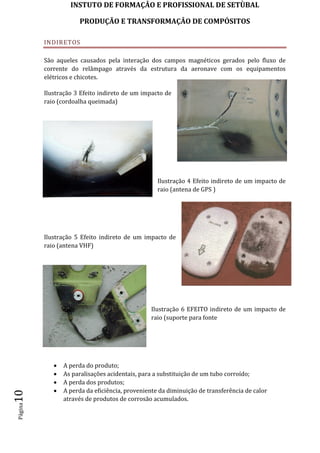

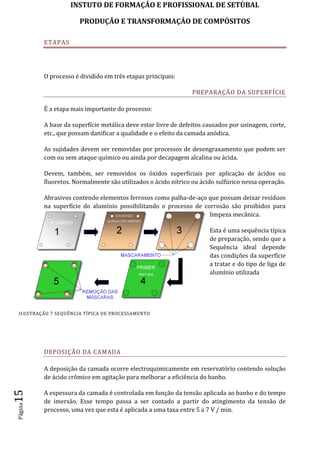

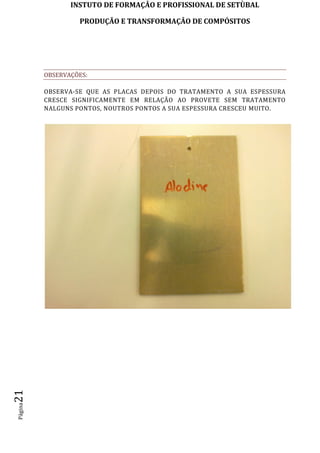

Este documento descreve processos de tratamento de superfícies de ligas de alumínio utilizadas em aeronaves para proteção contra corrosão e raios. Inclui conversão química por soluções de cromo, anodização crômica e seus efeitos na condução elétrica para proteção contra raios, além de discutir os efeitos da corrosão em aeronaves e métodos de prevenção.