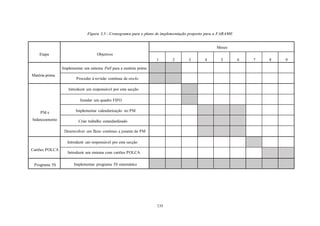

Este documento apresenta o estudo de implementação da metodologia Lean na empresa FARAME S.A. num contexto produtivo de alta variedade (High Mix). O estudo analisa a cadeia de valor de dois componentes, mapeando o estado atual e propondo melhorias como a definição de um Pacemaker, o balanceamento da produção e a utilização do sistema POLCA para reduzir os tempos de lead time.