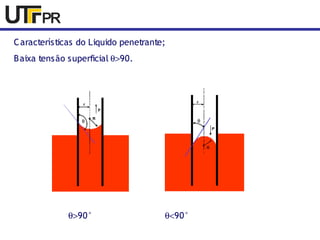

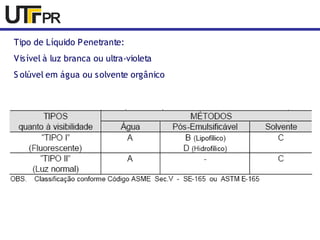

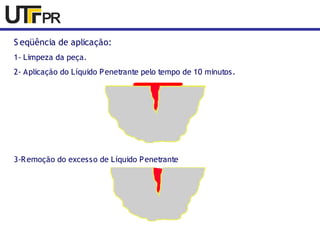

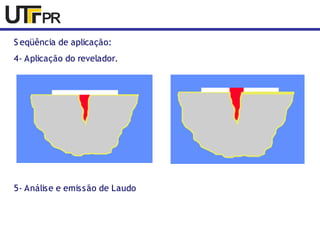

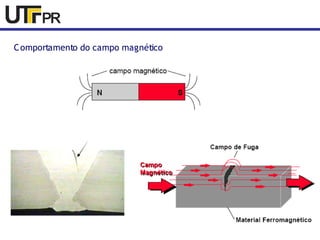

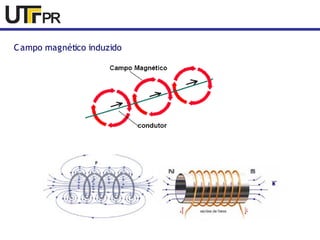

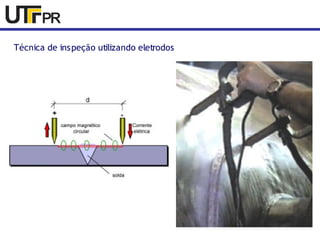

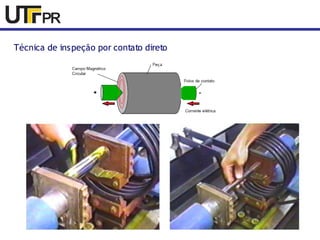

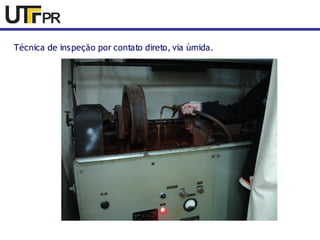

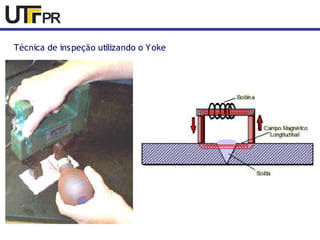

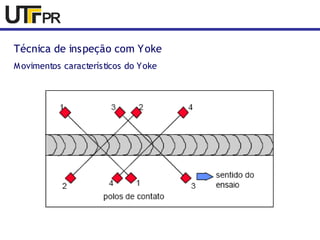

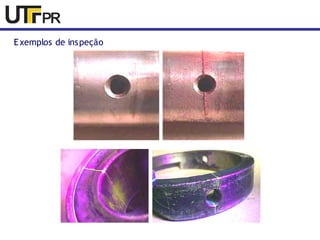

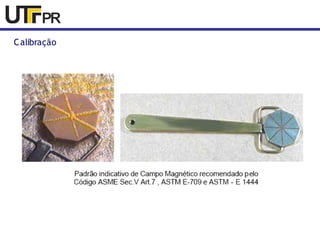

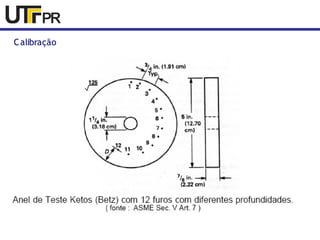

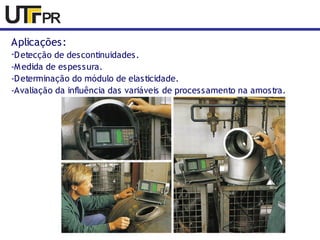

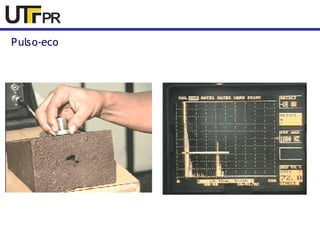

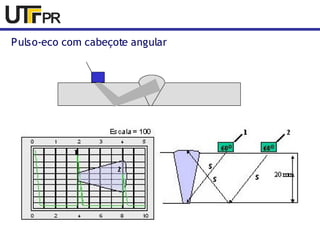

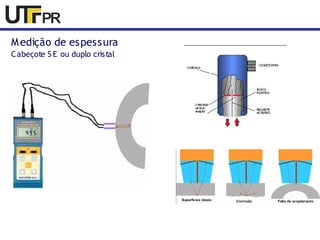

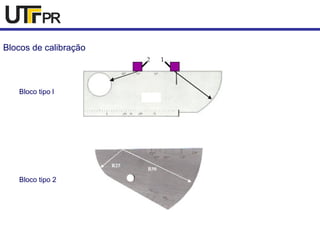

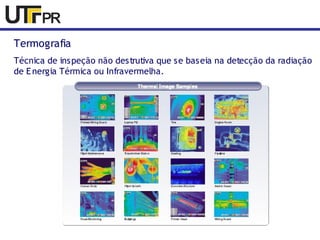

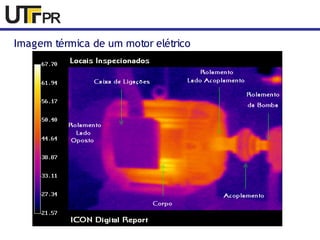

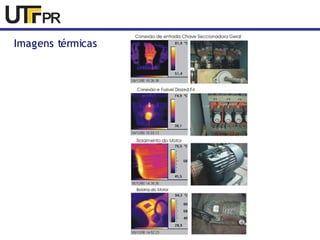

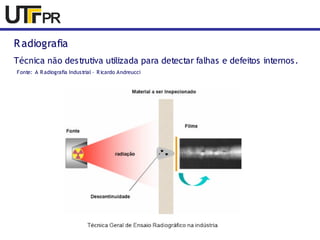

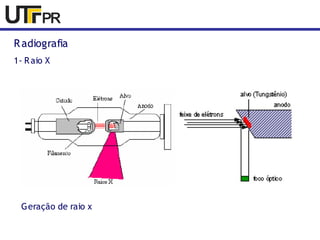

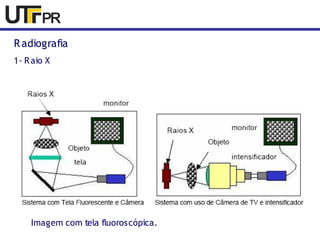

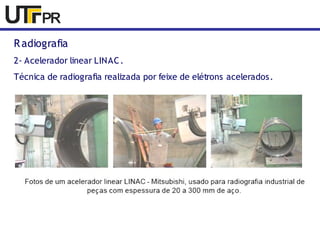

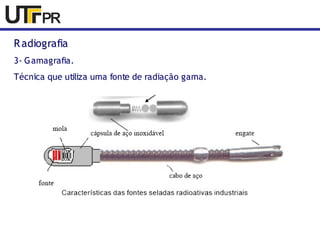

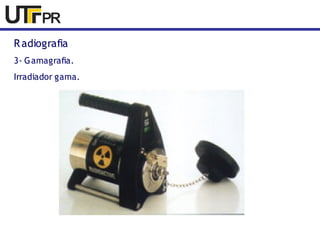

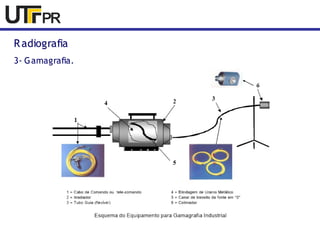

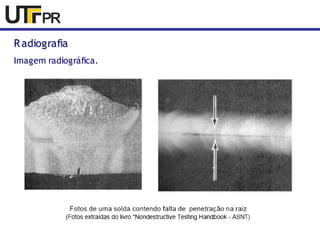

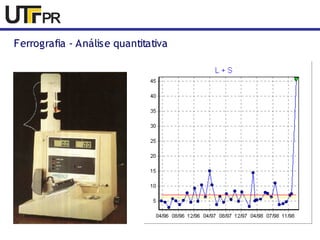

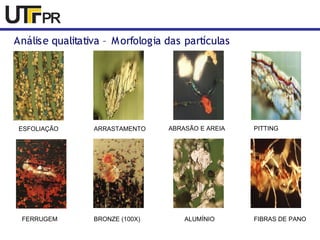

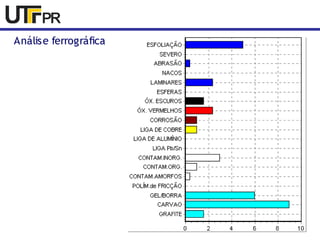

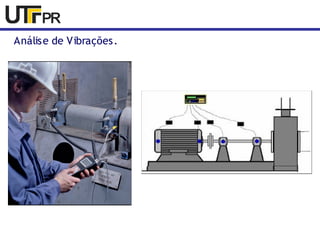

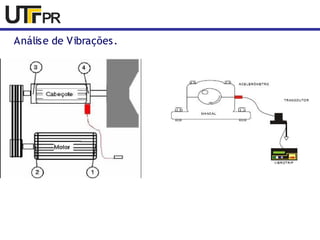

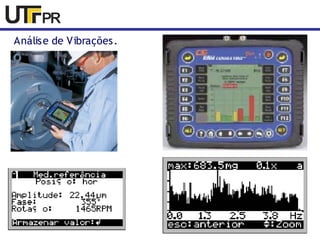

O documento discute técnicas preditivas de manutenção mecânica, incluindo ferramentas como ultra-som, termografia e análise de vibrações. Detalha métodos como ensaio por líquidos penetrantes e partículas magnéticas para detecção de defeitos, além de explicar técnicas como radiografia, ferrografia e emissão acústica.