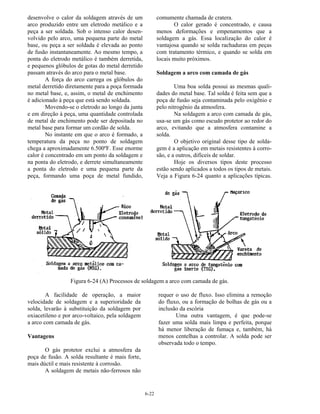

O documento discute os métodos de soldagem usados na construção de aeronaves, incluindo soldagem a gás, soldagem por arco voltaico e soldagem por resistência elétrica. A soldagem é amplamente utilizada na fabricação e reparo de aeronaves devido à rigidez, simplicidade, baixo peso e alta resistência que proporciona.