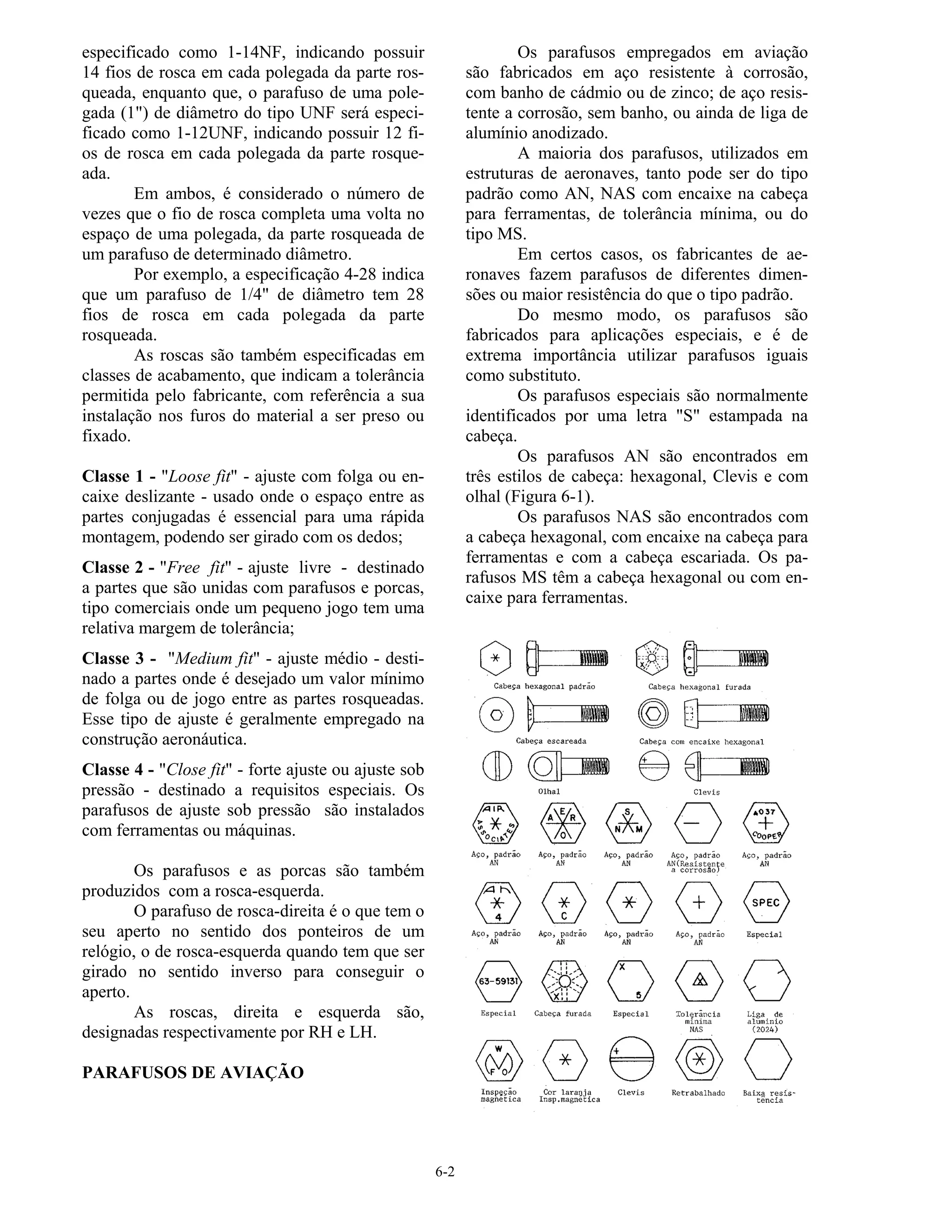

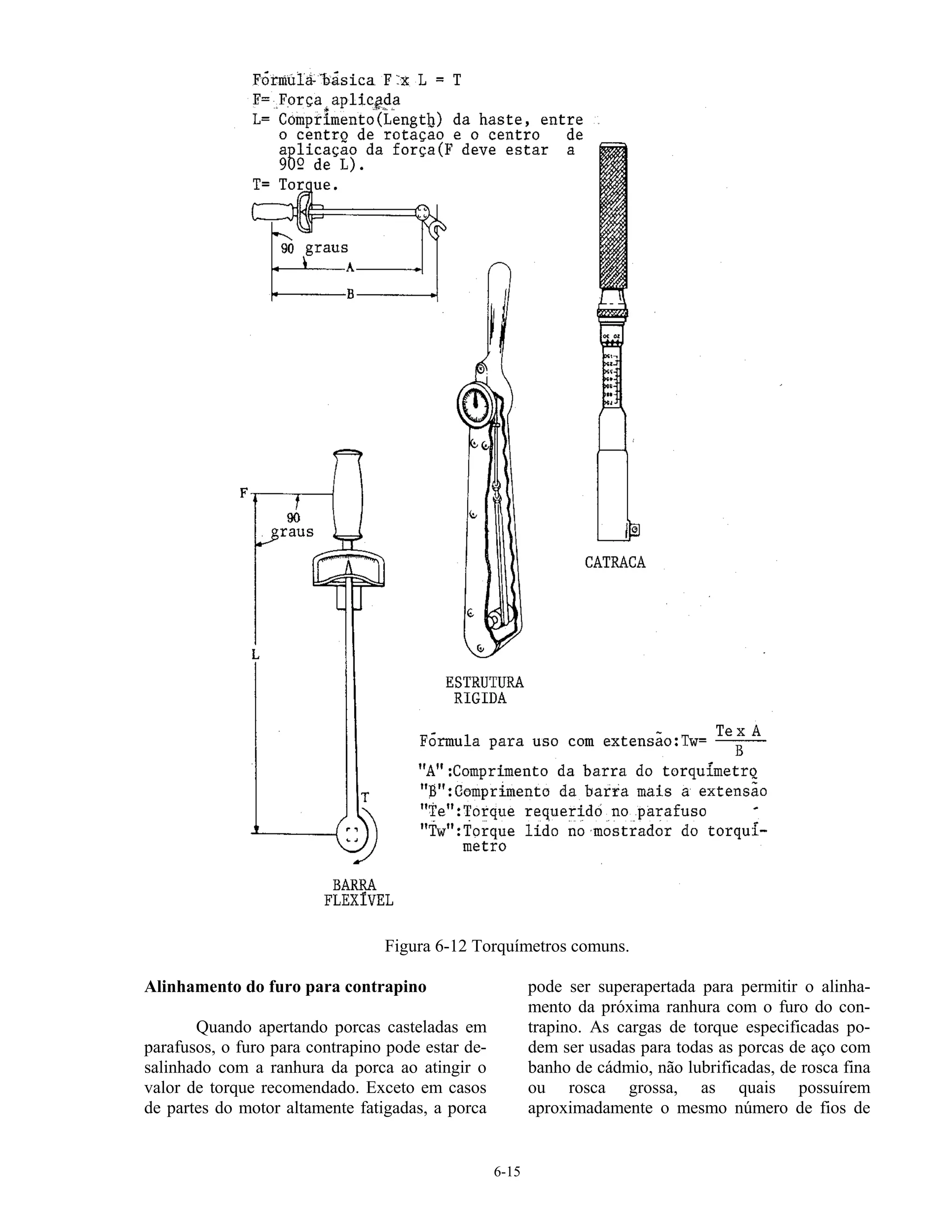

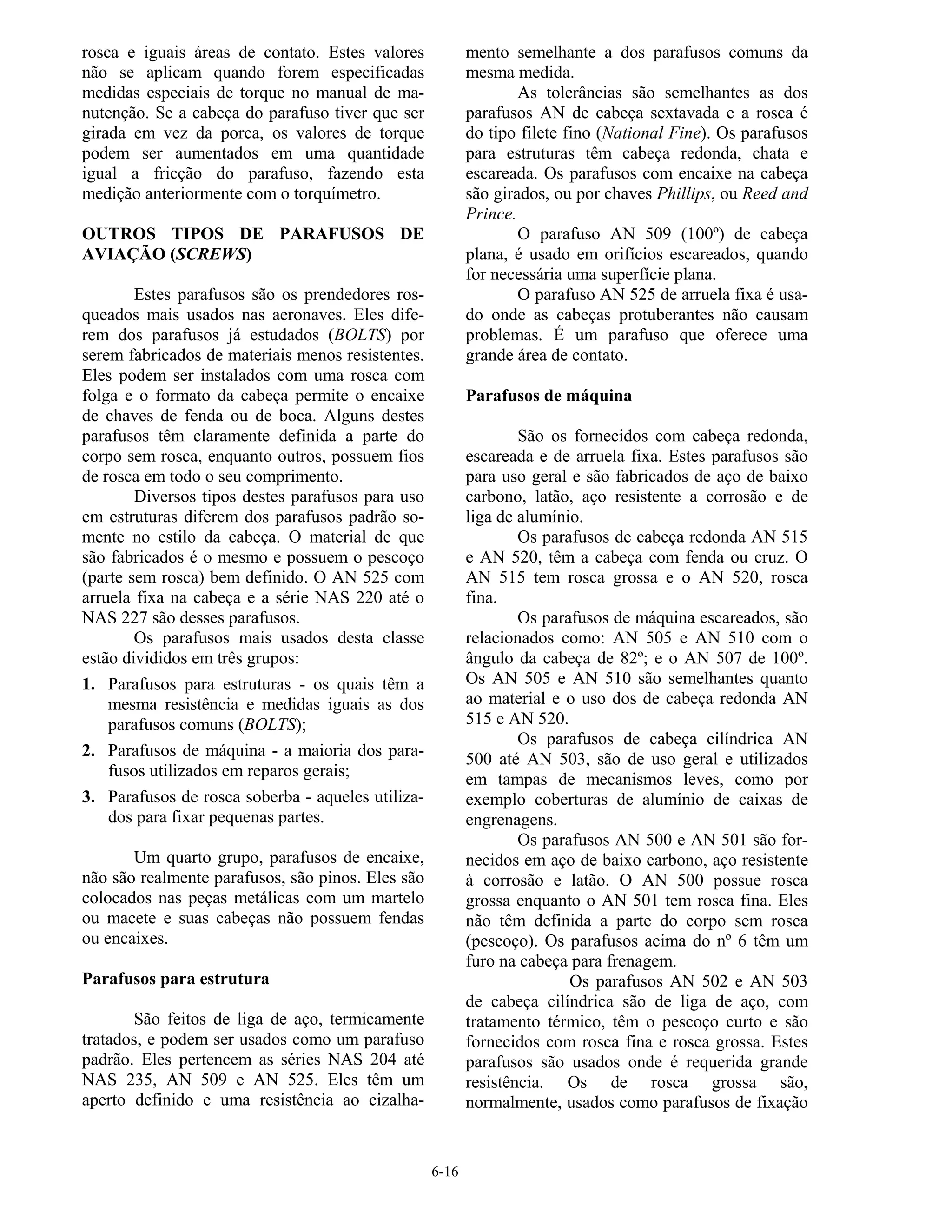

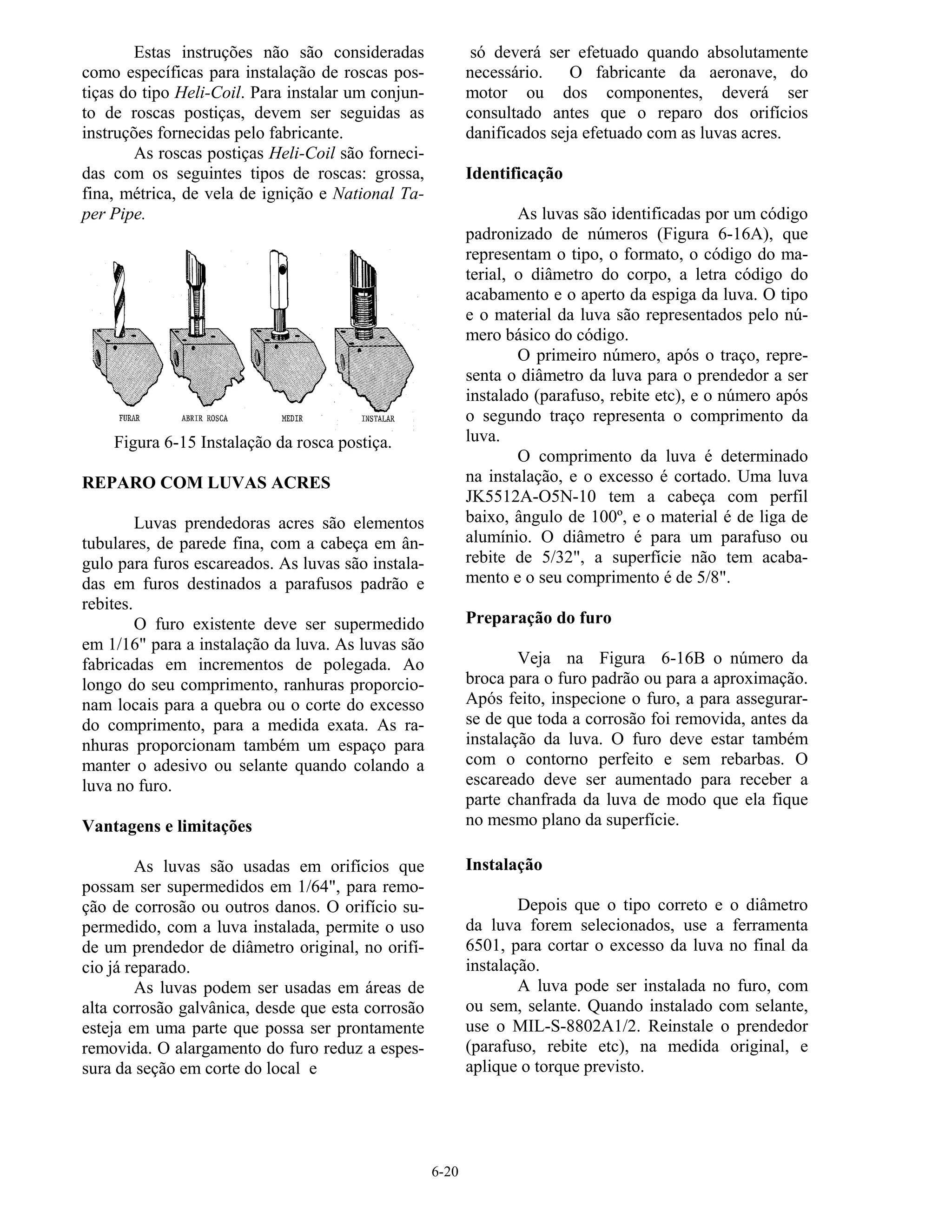

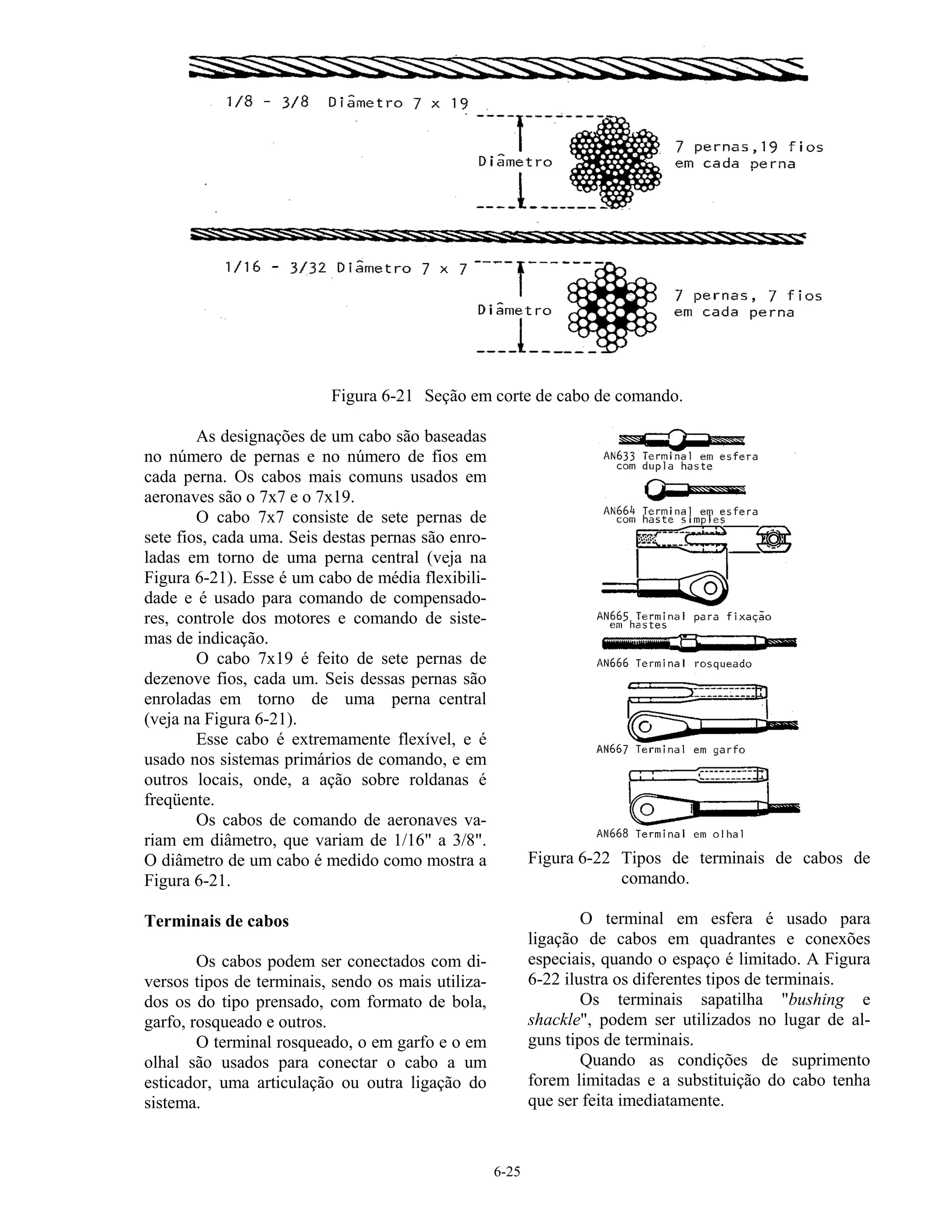

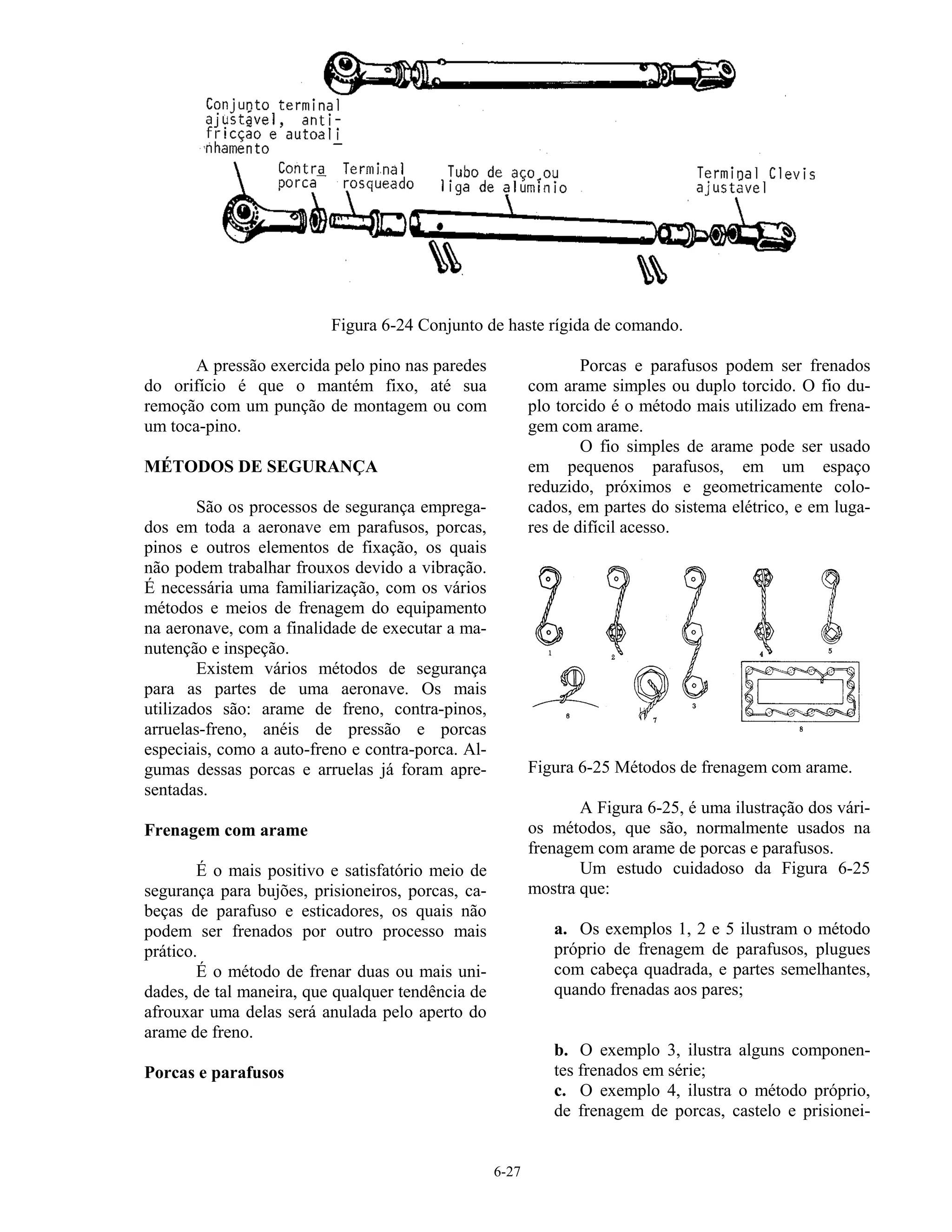

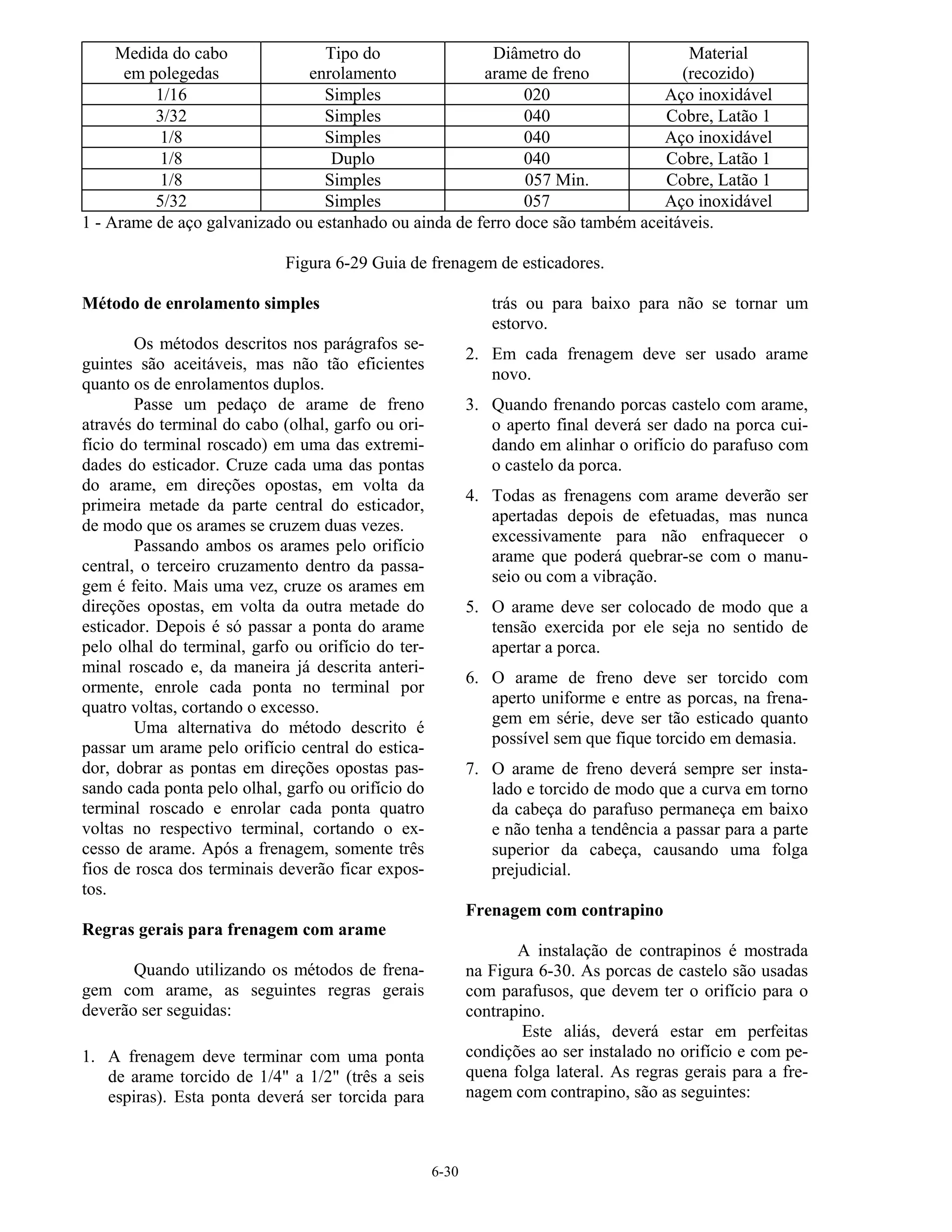

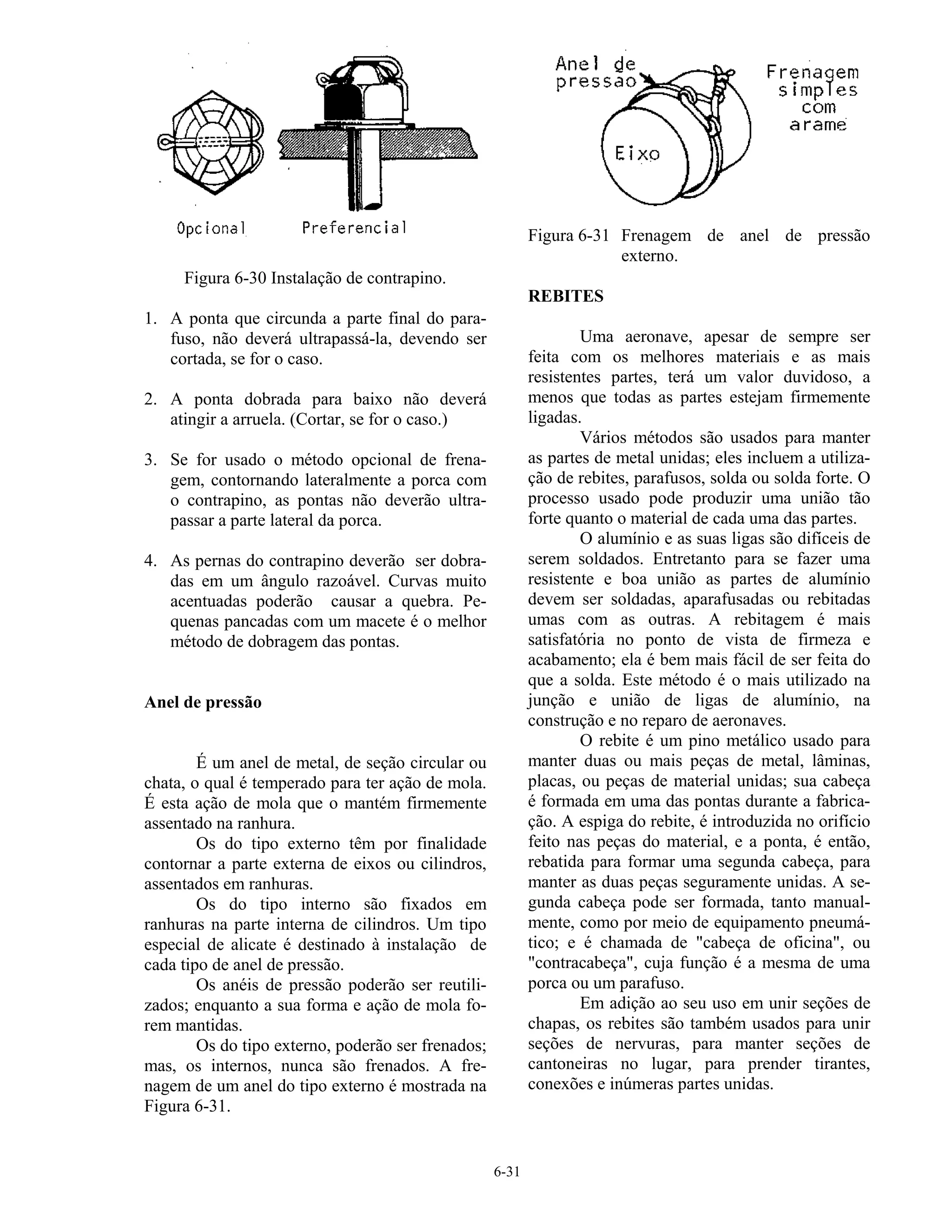

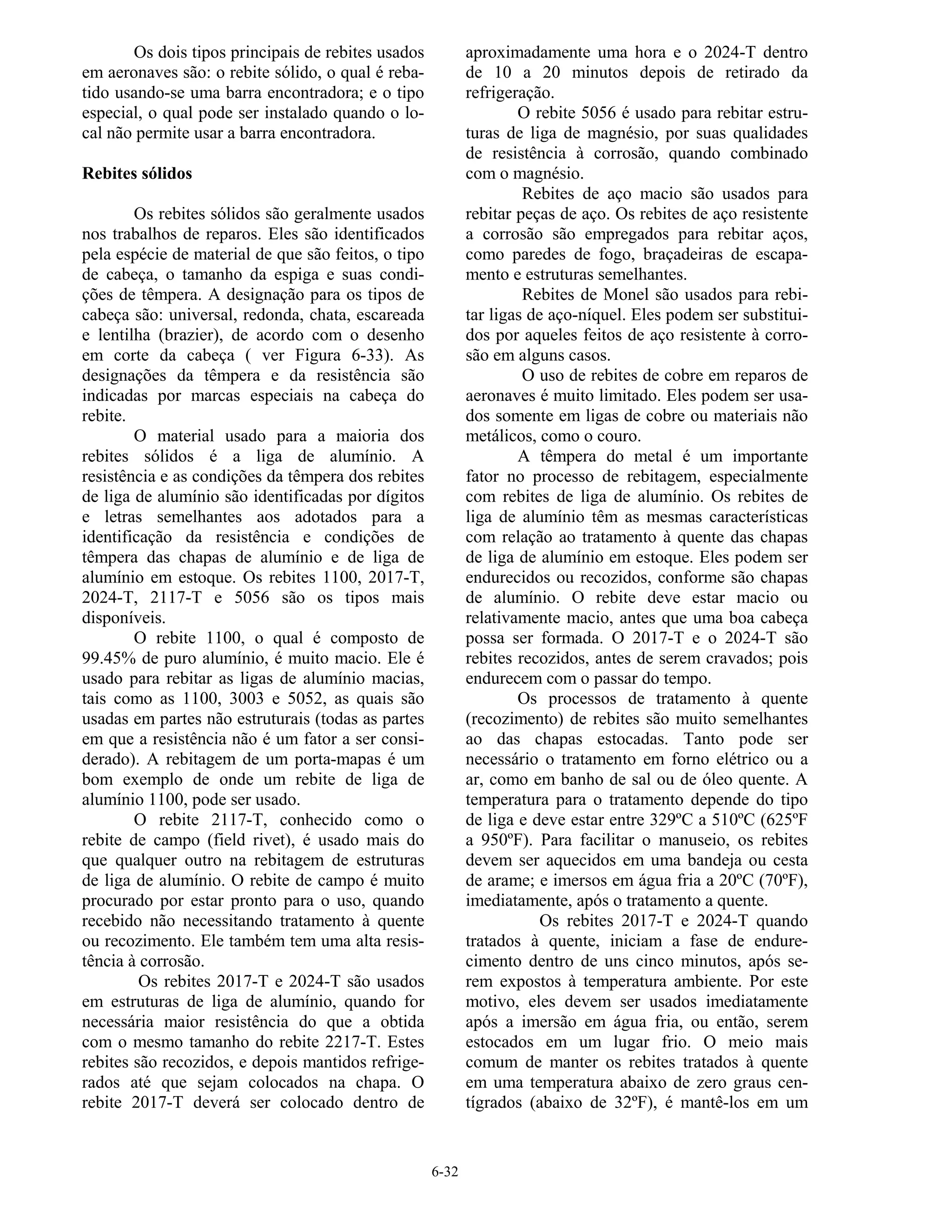

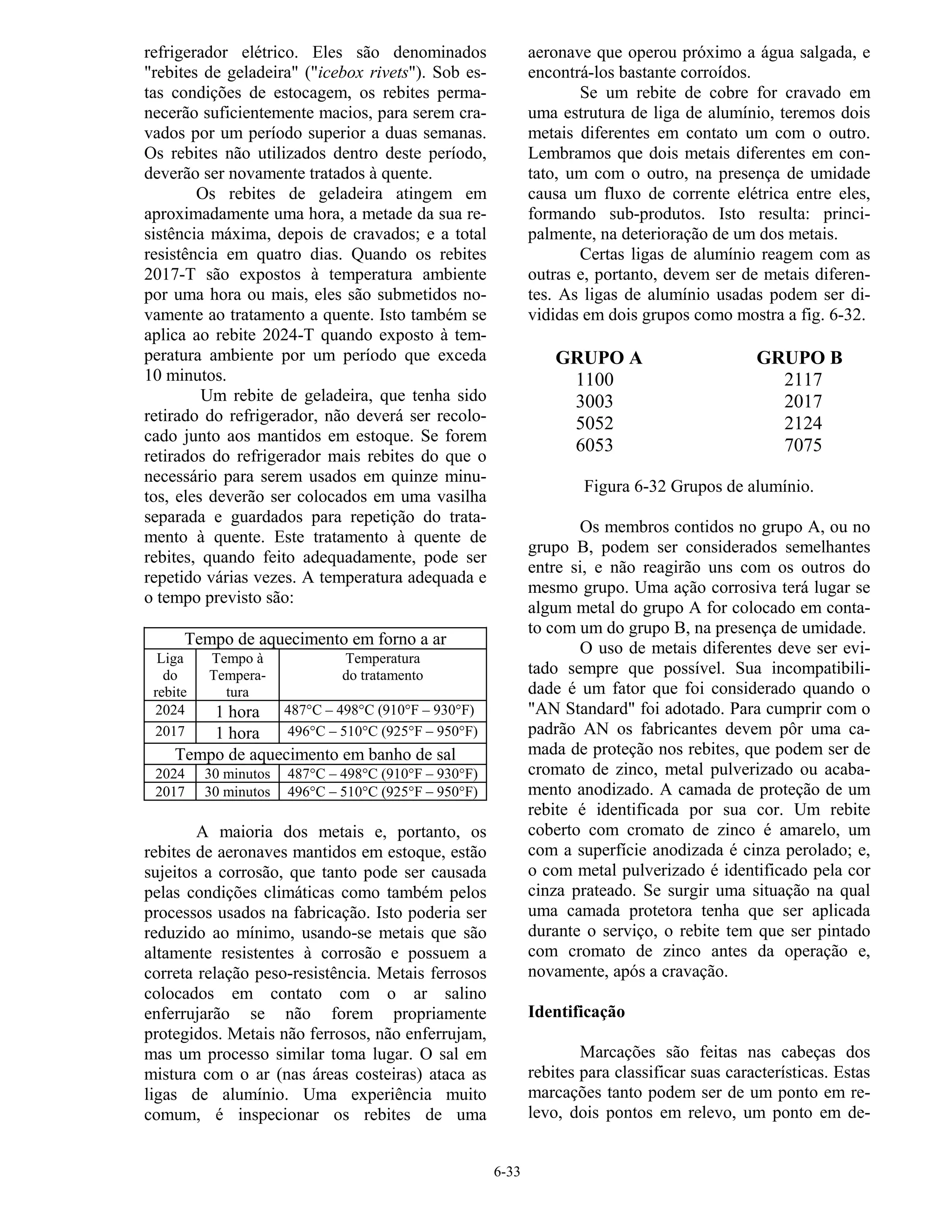

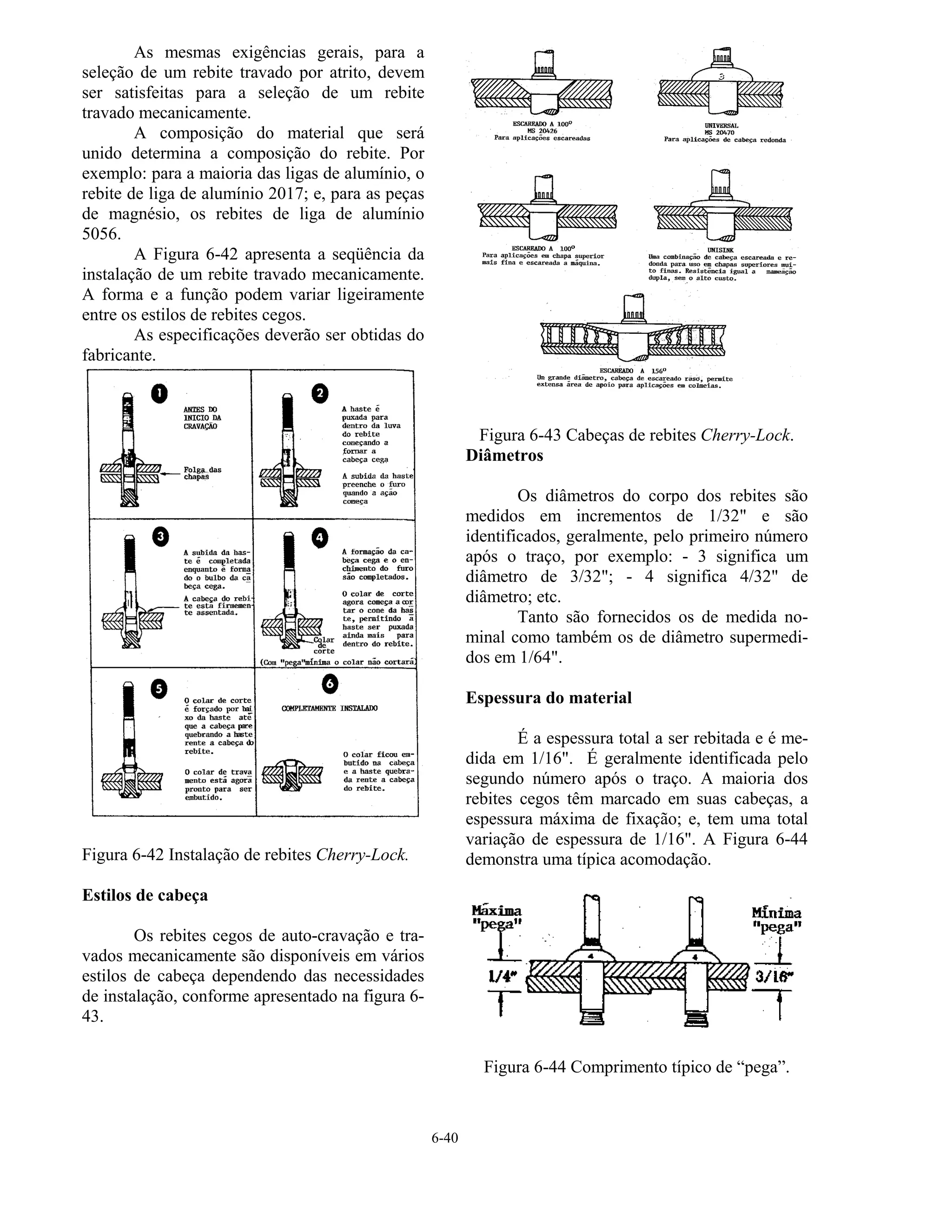

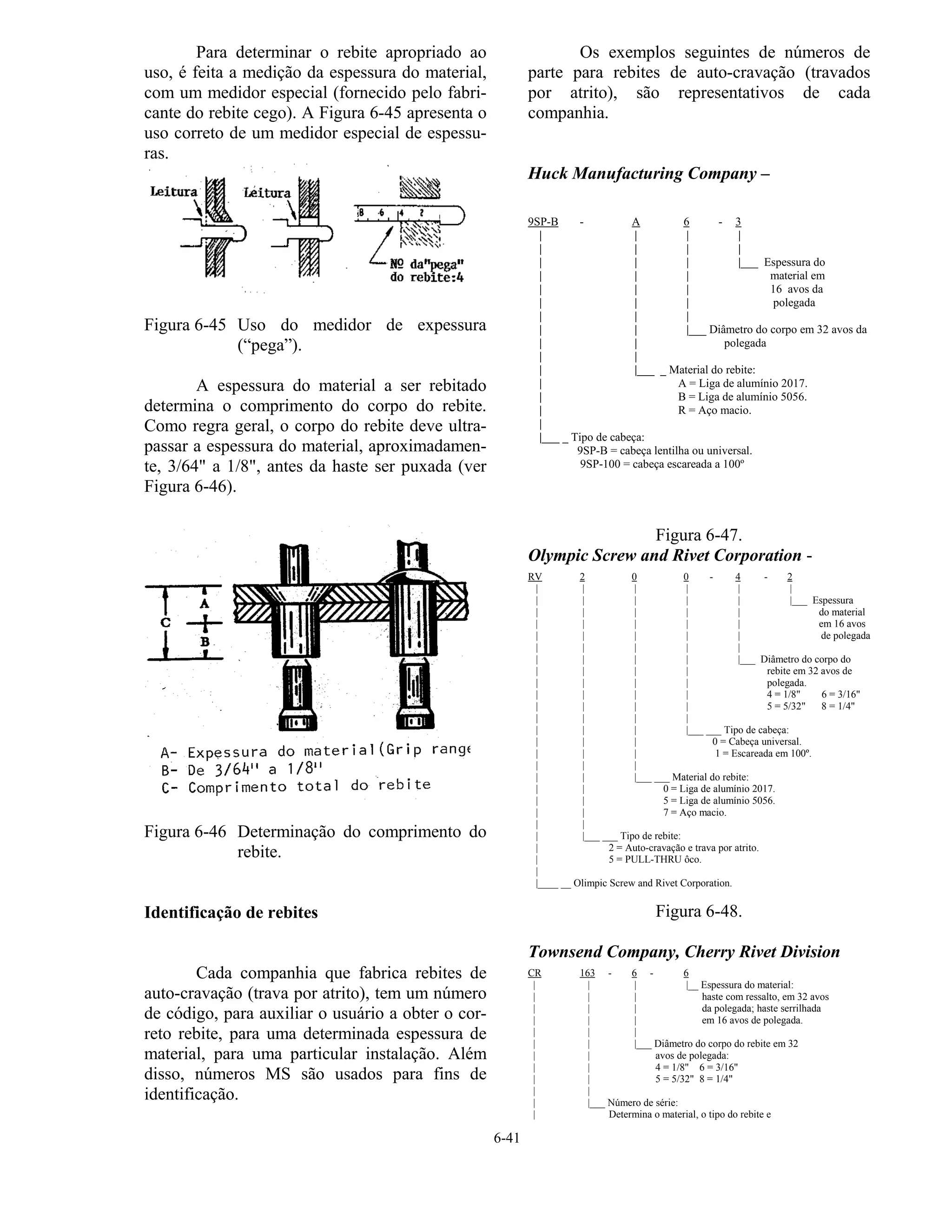

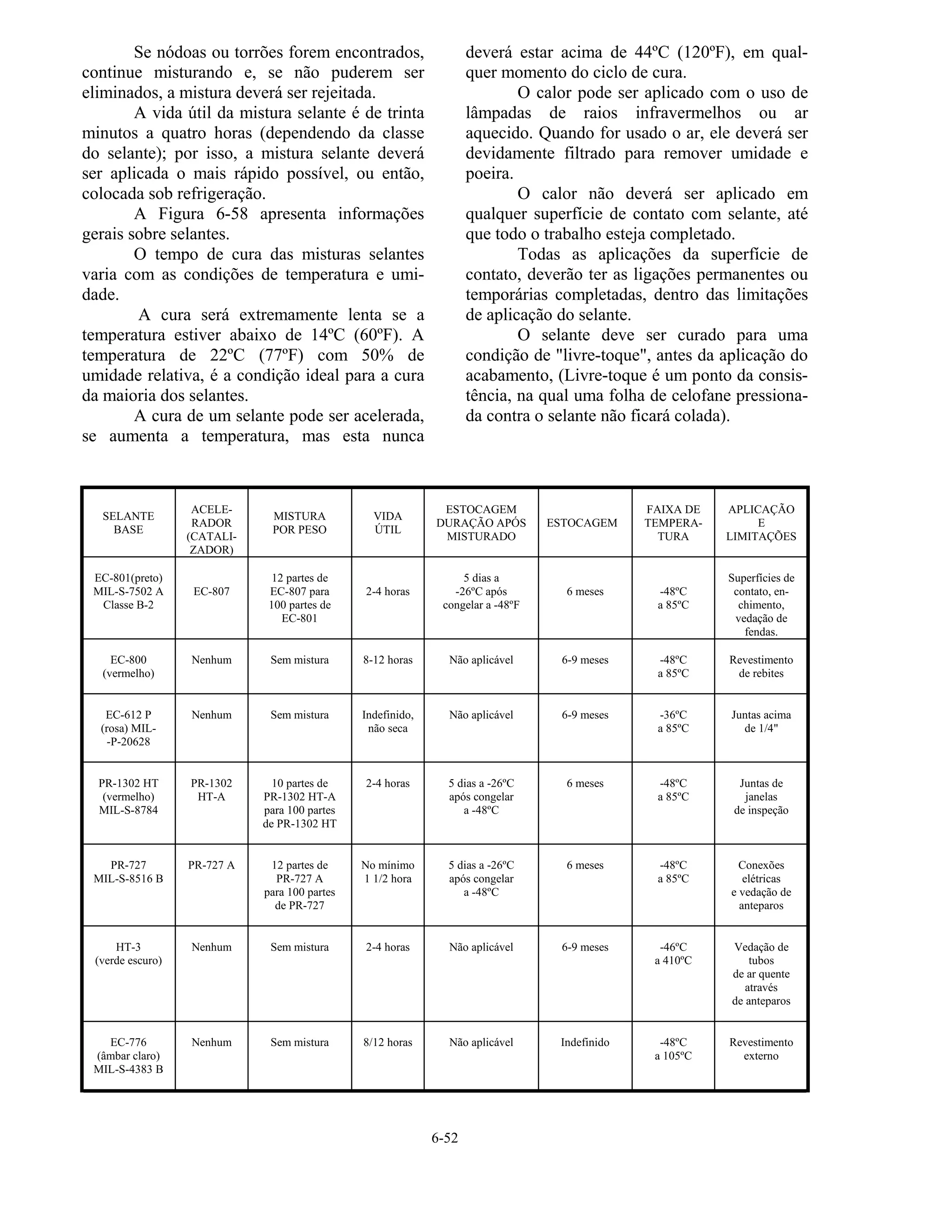

Este documento descreve os diversos tipos de materiais de aviação utilizados na fabricação e reparo de aeronaves, incluindo prendedores, parafusos e processos. Detalha os tipos e classificações de parafusos, como AN, NAS e MS, e suas aplicações, além de fornecer informações sobre identificação, marcações e substituições de peças.