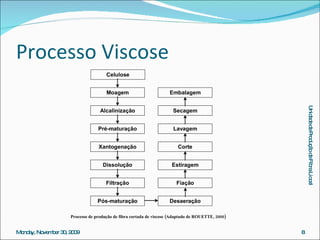

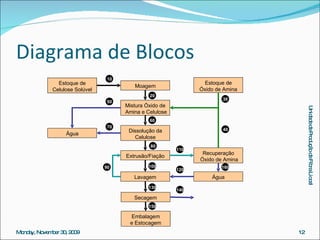

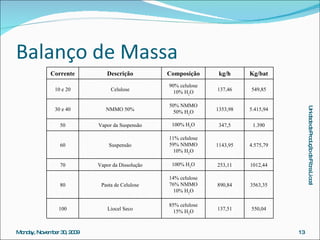

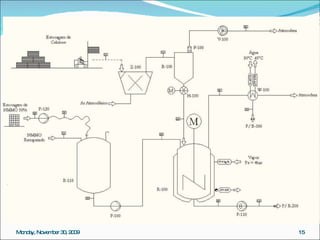

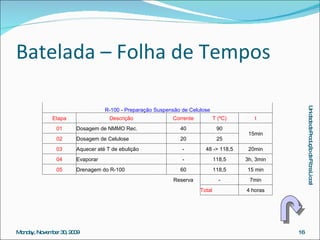

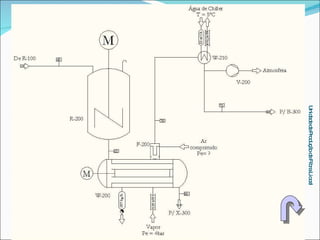

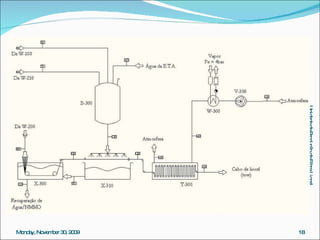

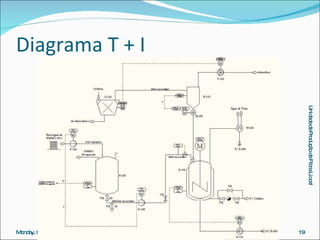

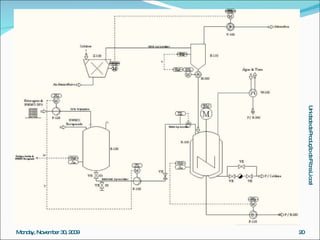

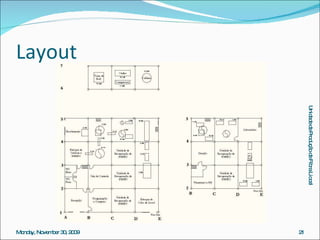

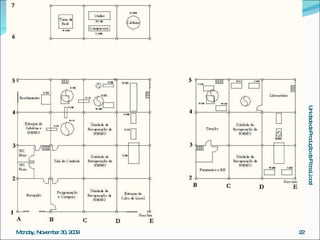

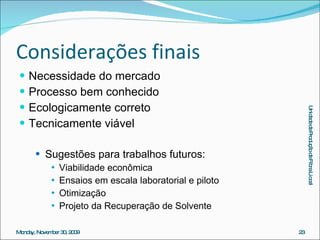

O documento descreve o processo de produção de fibras viscose usando o processo Liocel. O processo envolve dissolver a celulose em NMMO aquecido, formando uma suspensão que é convertida em fibras após evaporar o solvente. Diagramas ilustram as etapas do processo, incluindo balanço de massa e fluxograma. Considerações finais discutem a viabilidade técnica e econômica do processo.

![Obrigado! PROCURA-SE ESTÁGIO! Luiz Augusto Longo [email_address]](https://image.slidesharecdn.com/luizlongo-12596201241311-phpapp02/85/Unidade-de-Producao-de-Fibra-Liocel-Projeto-Basico-Lyocell-Production-Unity-a-basic-Chemical-Engineering-design-25-320.jpg)