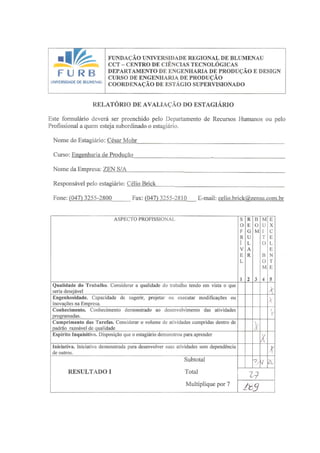

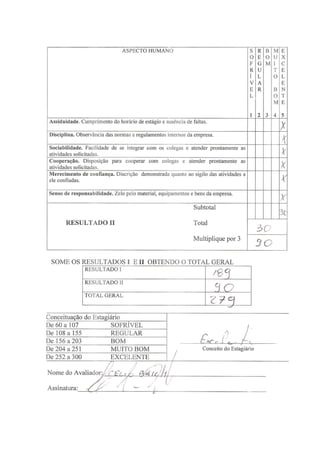

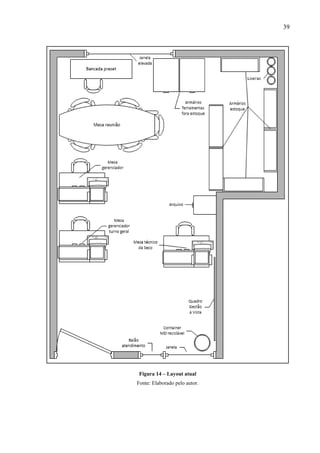

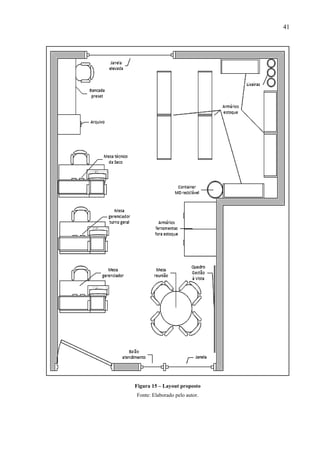

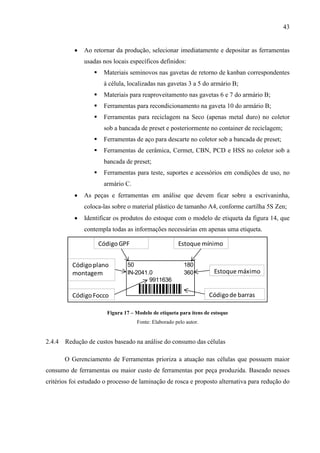

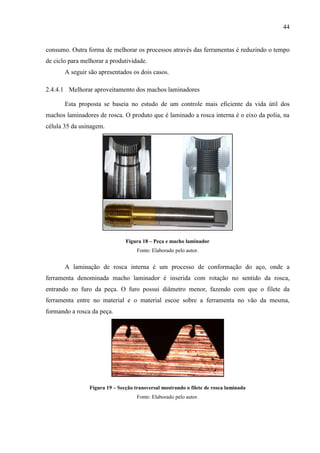

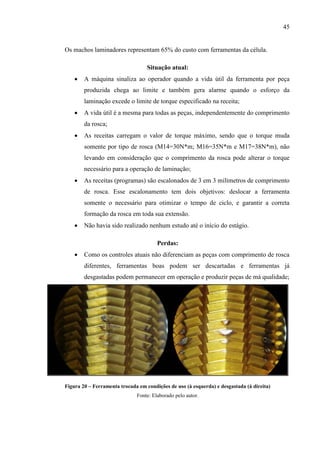

[1] O documento apresenta o relatório de estágio de César Mohr na empresa Zen S.A., realizado entre março e julho de 2013 no setor de Gerenciamento de Ferramentas de Usinagem. [2] O relatório descreve as atividades desenvolvidas por César durante o estágio, como a organização do estoque de ferramentas e a proposta de melhorias no processo produtivo visando a redução de custos. [3] O estágio teve como objetivo aplicar os conhecimentos de Engenharia de Produção para melhorar o gerenciamento