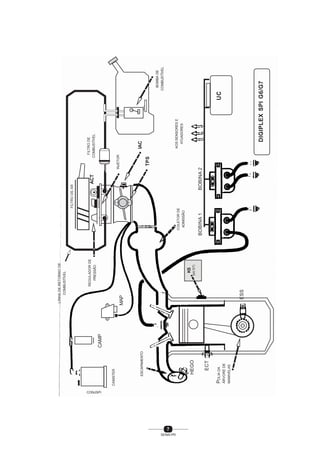

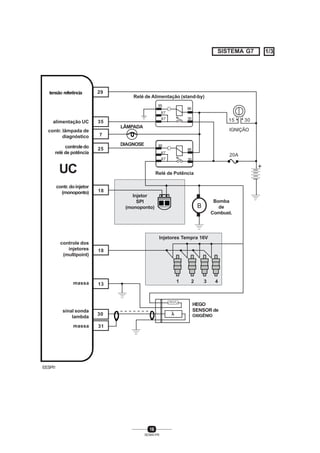

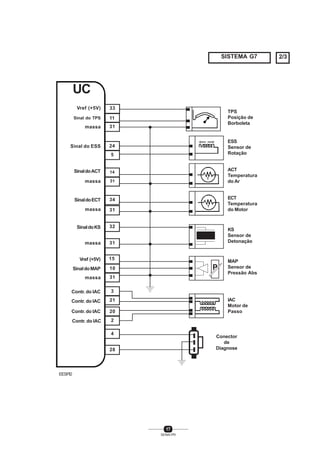

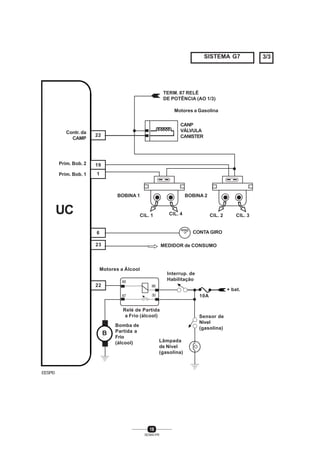

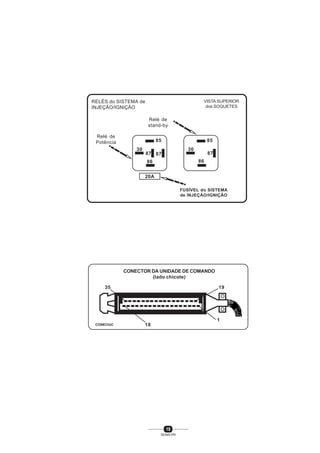

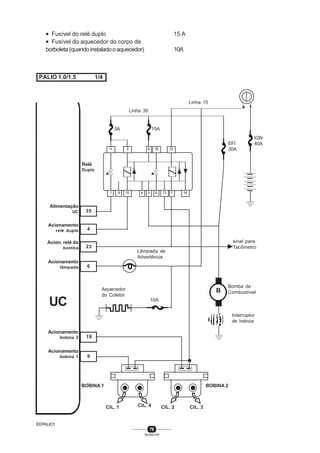

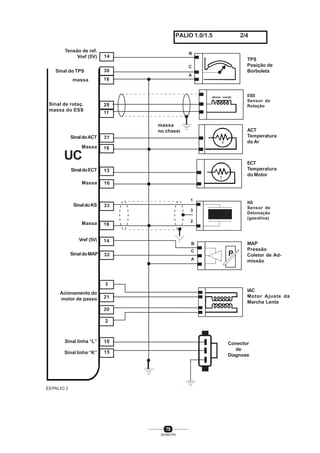

1. O documento descreve o sistema de injeção eletrônica SPI G7 utilizado em motores FIAT.

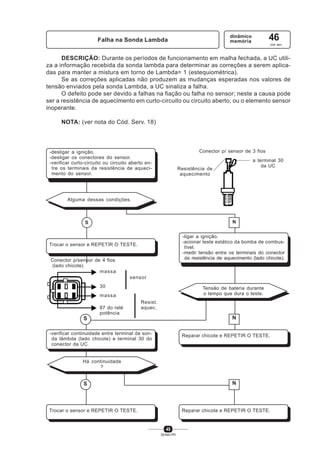

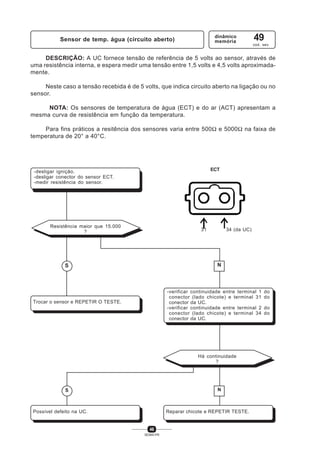

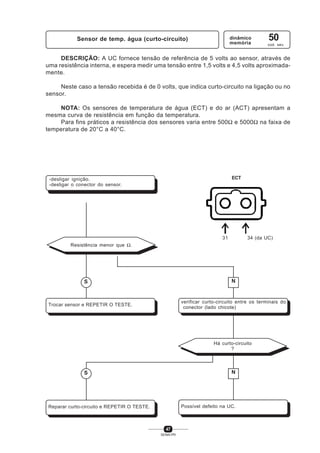

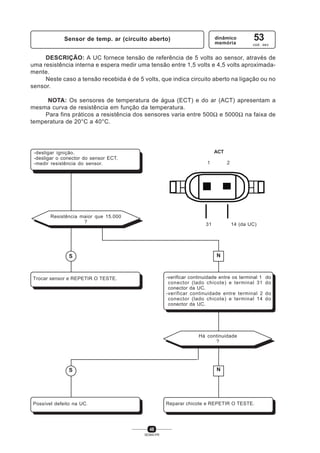

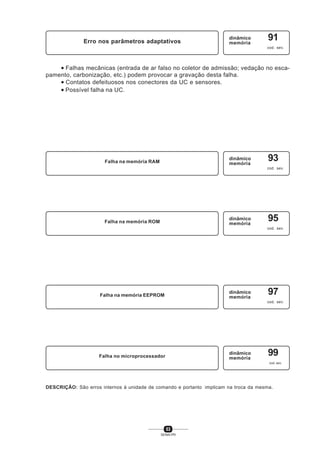

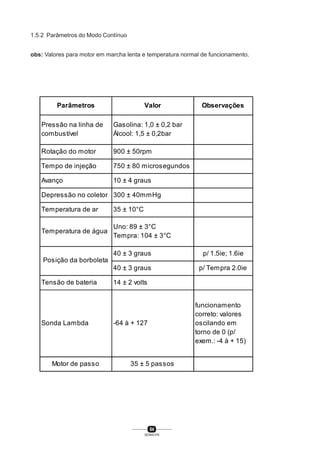

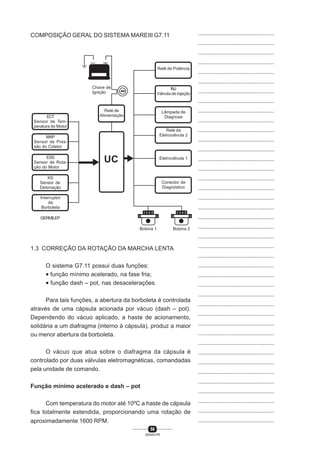

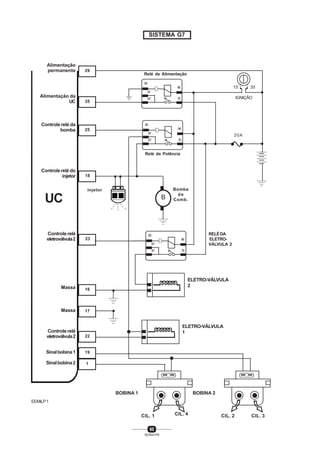

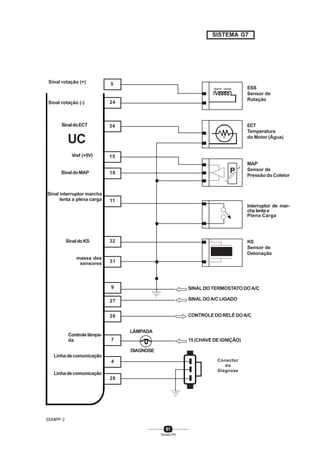

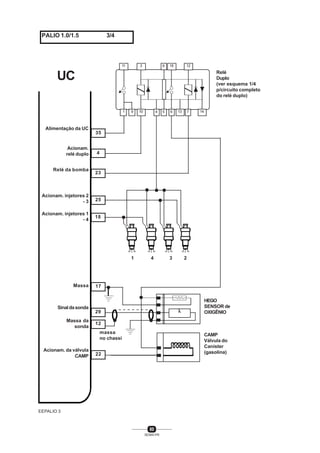

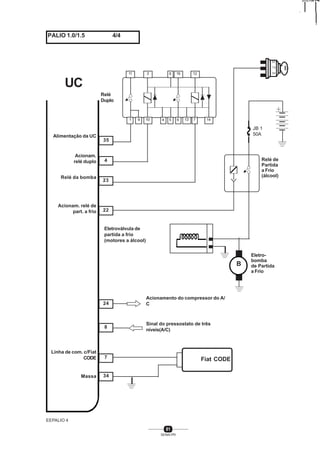

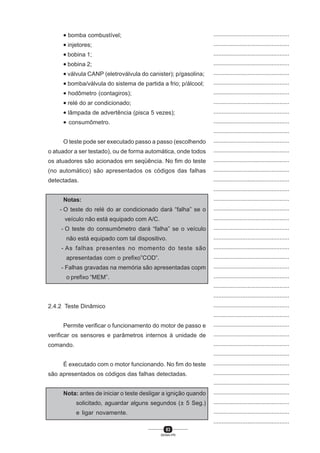

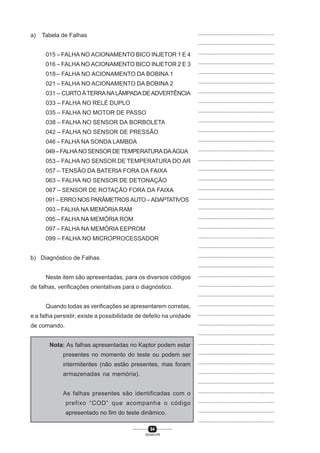

2. É apresentada a descrição geral do sistema e de seus subsistemas de combustível, ar, ignição, controle elétrico e de diagnóstico.

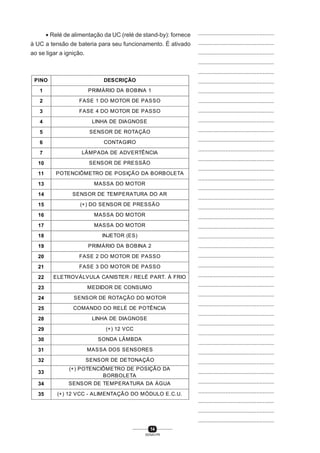

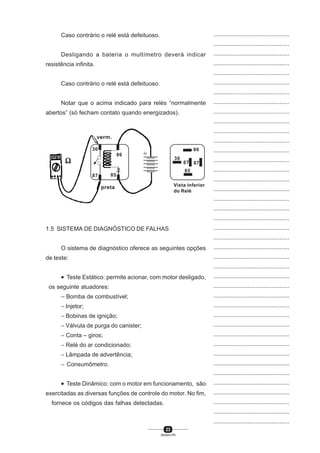

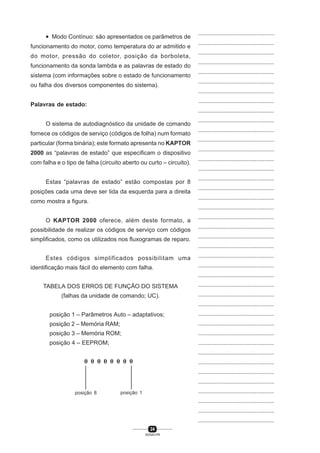

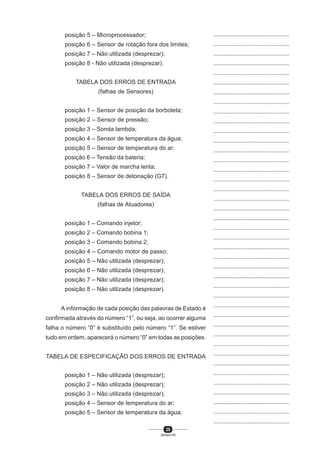

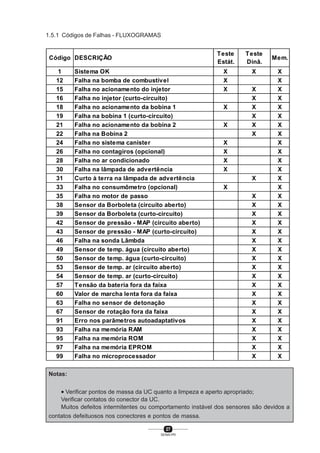

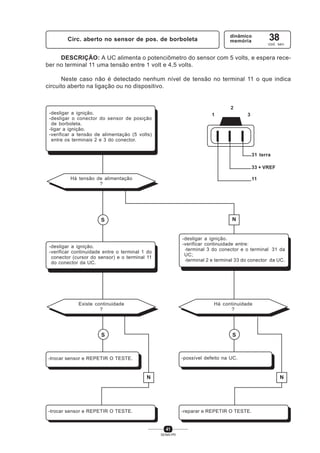

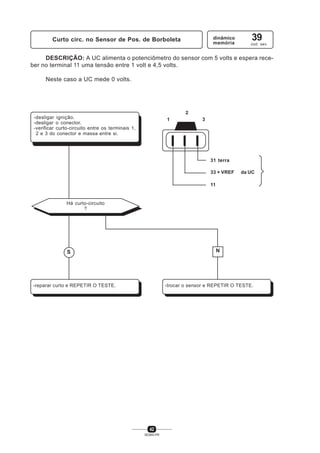

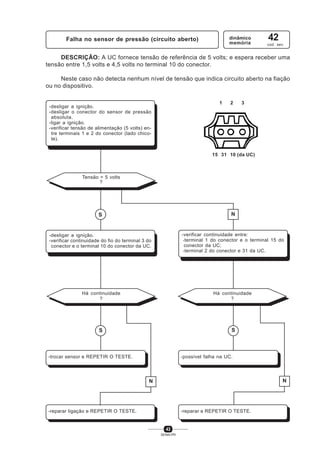

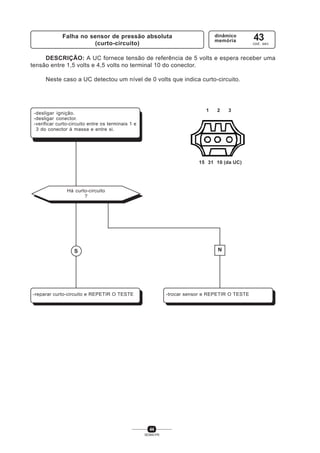

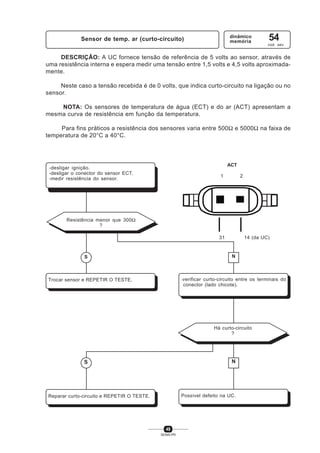

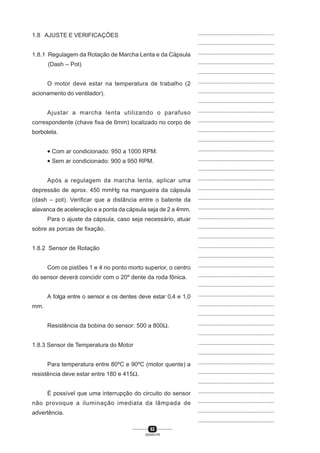

3. Inclui informações técnicas sobre os componentes, sensores e atuadores do sistema de injeção.