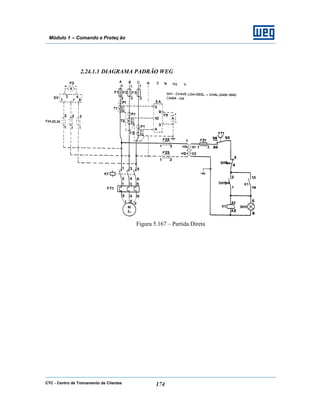

Este documento fornece informações técnicas sobre dispositivos elétricos de baixa tensão utilizados para comando e proteção de motores, incluindo fusíveis, contatores, relés de sobrecarga e temporizadores, transformadores e disjuntores. É dividido em seções que descrevem as características e especificações desses componentes, critérios de seleção, esquemas de ligação e exemplos de dimensionamento.

![CTC - Centro de Treinamento de Clientes 50

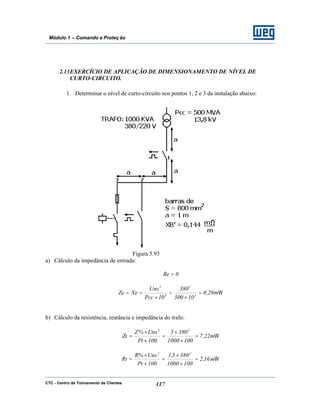

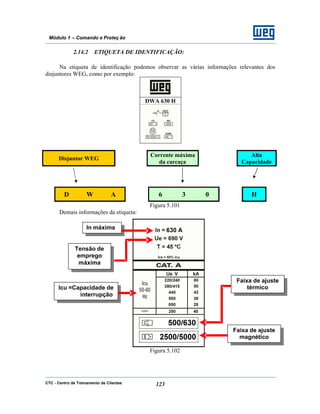

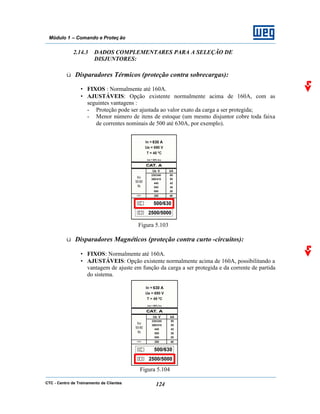

Módulo 1 – Comando e Proteç ão

2.3.5.6 LÂMPADAS DE VAPOR DE SÓDIO DE ALTA E BAIXA PRESSÃO

São lâmpadas com tempo de ligação considerável (em torno de 10 minutos), o que deve

ser levado em conta na escolha do contator. As correntes de ligação tem valores 40% maiores

que Ie. Os contatores dever ser selecionados com base no valor da corrente de ligação, que não

deve ser maior que a corrente térmica convencional (Ith).

2.3.6 COMUTAÇÃO DE CORRENTE CONTÍNUA

Contatores fabricados originalmente para corrente alternada (CA) podem ser utilizados

também para comutação de corrente contínua, observando determinadas condições. Enquanto

que em CA a extinção do arco voltaico é obtida na passagem da corrente por zero, para se obter a

interrupção de CC deverá ser gerada uma tensão de arco.

Na utilização de contatores tripolares com suas câmaras de extinção normais para CA,

alcança-se essa tensão de arco através da ligação em série dos três pólos.

Com isto se consegue também uma distribuição do calor gerado em maior área de

contato.

As condições para comutação de CC são:

• Valor máximo de tensão: 220V;

• Tipo de aplicação, por exemplo: carga resistiva ou indutiva, esta com constante de

tempo ms

R

L

15≤ ;

• Freqüência máxima de manobras: 50 manobras/hora.

2.3.7 COMUTAÇÃO EM APLICAÇÕES ESPECIAIS

Alguns tipos de aplicações não são indicados em categorias de emprego, sendo

comentados à parte para que não haja erro de escolha.

2.3.7.1 COMUTAÇÃO DE TRANSFORMADORES A VAZIO (SEM CARGA

NO SECUNDÁRIO):

Pode surgir uma elevada corrente de magnetização. Esta corrente, dependendo do tipo

construtivo do transformador, pode atingir valores entre 10 e 30 vezes a corrente nominal. Os

contatores, para comutação desses transformadores, têm que possuir uma capacidade de ligação

correspondente, sendo escolhidos como segue:

• Contatores com Ie ≤ 100A:

212 ××≤ etL II [A] (valor de pico);

• Contatores com Ie > 100A:

210 ××≤ etL II [A] (valor de pico);](https://image.slidesharecdn.com/ctcm1bv1t-140425100655-phpapp01/85/Ctc-m1-b_v1_t-50-320.jpg)