O documento discute conceitos básicos de motores elétricos e suas características, incluindo sistemas de corrente alternada monofásica e trifásica, motores de indução trifásicos, características de aceleração, regulação de velocidade, características em regime, características do ambiente e ambientes perigosos. O documento fornece detalhes técnicos sobre esses tópicos-chave relacionados a motores elétricos.

![WEG – Transformando Energia em Soluções40

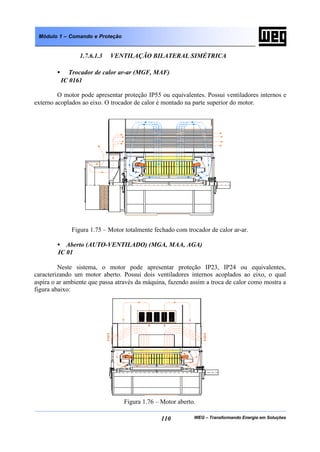

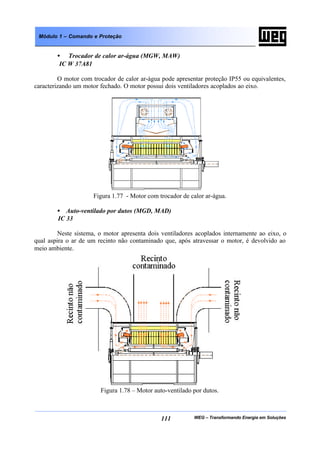

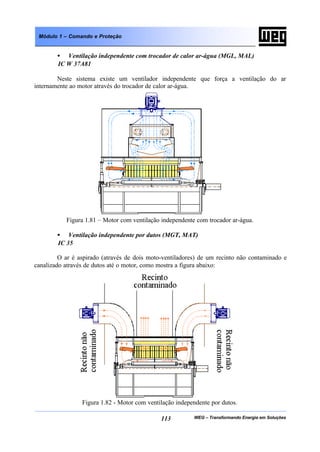

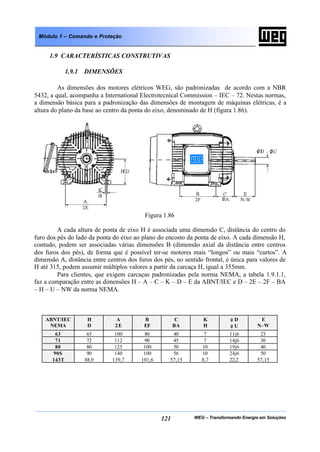

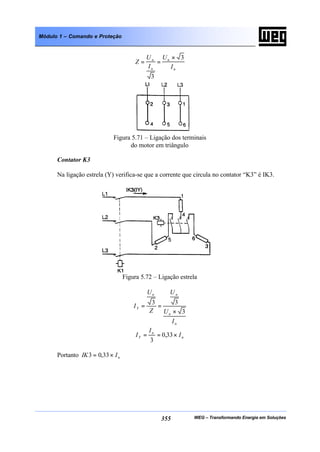

Módulo 1 – Comando e Proteção

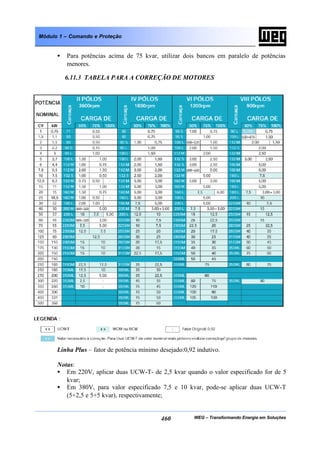

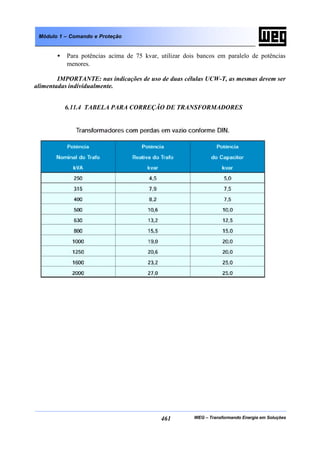

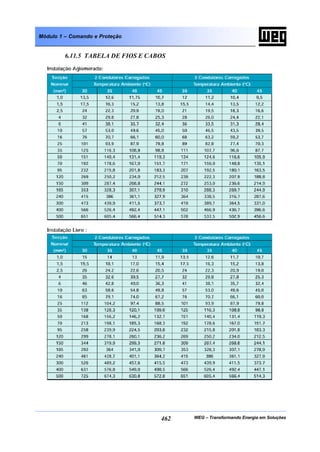

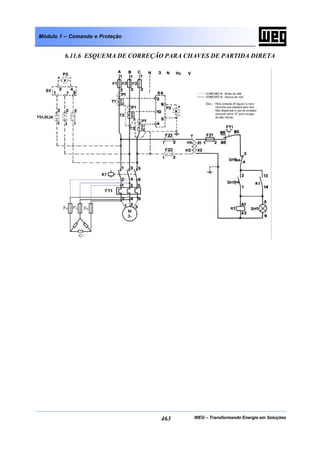

1.2.4.4.5 DISTRIBUIÇÃO DE POTÊNCIAS E PERDAS

No caso de um acionamento em que a potência solicitada ao motor permanece constante

ao longo do tempo, a determinação da potência é relativamente simples, conhecidos o conjugado

resistente da carga e a rotação de funcionamento, tem-se:

k

nC

P

×

=

É importante ter em mente que a potência solicitada ao motor é definida pelas

características da carga, isto é, independentemente da potência nominal do motor.

A potência transmitida à carga pelo eixo do motor é menor que a potência absorvida da

rede, devido às perdas no motor. Essas perdas podem ser classificadas em:

• perdas joule no enrolamento estatórico (perdas no cobre);

• perdas joule no enrolamento (ou gaiola) rotórico;

• perdas por atrito e ventilação;

• perdas magnéticas no núcleo (perdas no ferro).

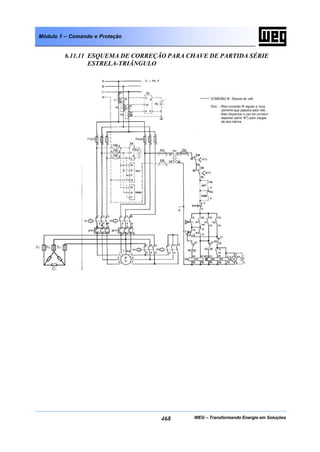

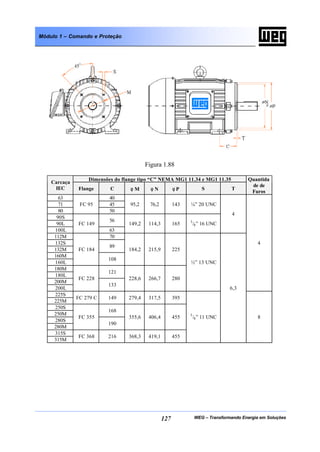

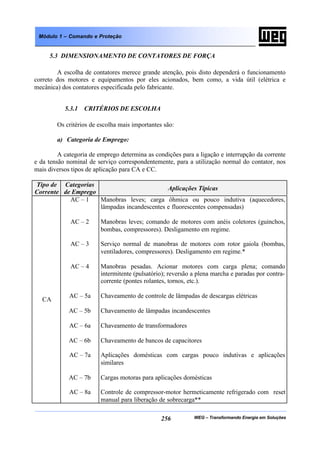

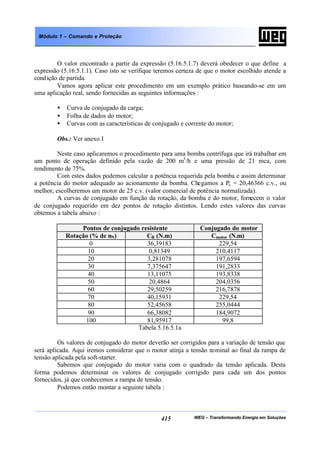

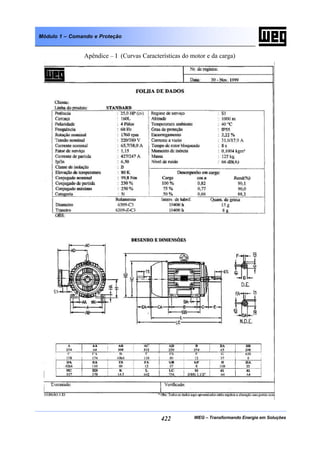

A figura a seguir representa a distribuição destas perdas:

Figura 1.21 – Distribuição da potência e de perdas em máquinas assíncronas.

Onde:

(1) Potência aparente elétrica da rede [ (1) = (2)+(3)+(4) ];

(2) Potência aparente elétrica do estator a ser transferida ao rotor [E1.I2' = E2.I2];

(3) Perdas primárias (estator) no ferro;

(4) Perdas primárias (estator) no cobre;

(5) Potência aparente elétrica no rotor [ sE2.I2 ]à perdas devido ao escorregamento;

(6) Potência mecânica no eixo [ (1- s ).E2.I2 ];

(7) Potência elétrica no rotor que pode ser recuperável, no caso do rotor estar ligado a

uma rede externa por meio de anéis;

(8) Perdas elétricas dissipadas no rotor;

(9) Perdas por atrito e ventilação;

(10) Potência resultante no eixo [ potência mecânica (6) - perdas por atrito e ventilação

(9) ];](https://image.slidesharecdn.com/comandoseltricoseproteoweg-160405232341/85/Comandos-eletricos-e-protecao-weg-41-320.jpg)

![WEG – Transformando Energia em Soluções165

Módulo 1 – Comando e Proteção

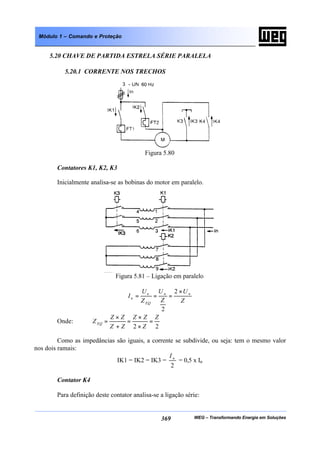

2.7 TEMPO DE ROTOR BLOQUEADO (trb)

Tempo de rotor bloqueado é o tempo necessário para que o enrolamento da máquina,

quando percorrido pela sua corrente de partida (“arranque”), atinja a sua temperatura limite,

partindo da temperatura atingida em condições nominais de serviço e considerando a

temperatura ambiente no seu valor máximo.

Este tempo é um parâmetro que depende do projeto da máquina. Encontra-se

normalmente no catálogo ou na folha de dados do fabricante.

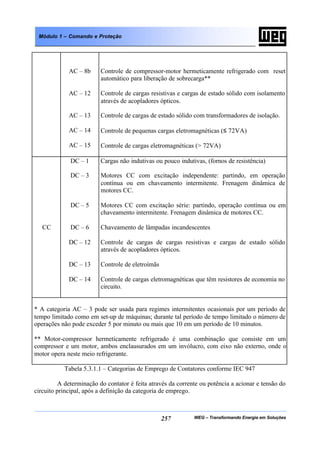

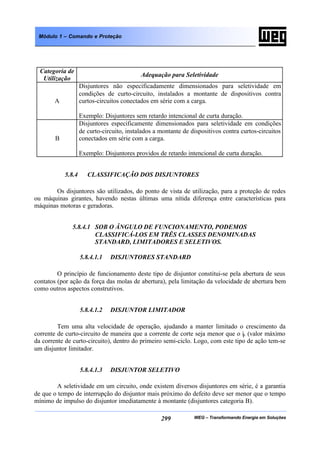

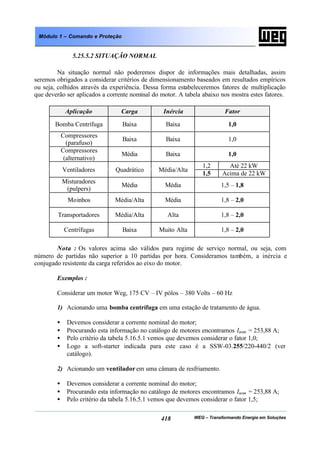

A tabela (2.7.1) mostra os valores limites da temperatura de rotor bloqueado, de acordo

com as normas NEMA e IEC.

TMAXCLASSE

TÉRMICA NEMA

MG1.12.53

IEC 79.7

∆TMAX

B

F

H

175

200

225

185

210

235

80

105

125

Tabela (2.7.1) – Temperatura limite de rotor bloqueado.

Para partidas com tensão reduzida o tempo de rotor bloqueado pode ser corrigido como

segue:

2

×=

r

n

brb

U

U

tt (2.7.1)

Onde: trb = Tempo de rotor bloqueado com tensão reduzida;

tb = Tempo de rotor bloqueado à tensão nominal;

Un = Tensão nominal;

Ur = Tensão reduzida.

2.7.1 TEMPO DE ROTOR BLOQUEADO EM RELAÇÃO A CLASSE

ISOLANTE

Os tempos de rotor bloqueado apresentados em catálogos estão referenciados ao

isolante classe “B”. Ao trocar-se o isolante para uma classe superior, pode-se aumentar o tempo

de rotor bloqueado (trb), da seguinte maneira:

k

TTT

t

MOTORAMBMÁX

rb

∆−−

=

Onde: k = 5,52 X 10

-4

.[(Ip/In).J1

]

2

TMÁX = Temperatura máxima da classe para curta duração (picos

de temperatura).

TMOTOR

= Elevação de temperatura do motor.](https://image.slidesharecdn.com/comandoseltricoseproteoweg-160405232341/85/Comandos-eletricos-e-protecao-weg-166-320.jpg)

![WEG – Transformando Energia em Soluções172

Módulo 1 – Comando e Proteção

R

n

n C

N = (2.8.3.2)

A rotação síncrona (ns) em rps é dada por:

p

f

nS

2

= (2.8.3.3)

Onde: f = freqüência da rede (Hz);

2p = pares de pólos.

Analisando (2.8.3.2) e (2.8.3.3) pode-se obter a polaridade do motor.

2.8.4 POTÊNCIA NOMINAL OU DE SERVIÇO DA CARGA

Para se determinar a potência absorvida pela carga existem três maneiras:

2.8.4.1 CONHECENDO A VAZÃO E A PRESSÃO TOTAL

Sendo a vazão dada em m3

/s e a pressão em N/m2

a potência requerida pela carga em

kW é dada por:

C

Qp

P

η

×

×= −3

10 [kW]

Onde: ηC = rendimento da carga.

Obs.: a) Se a pressão total for dada em mmH2O, tem-se:

1 mmH2O = 9,81 N/m2

b) Se a pressão total for dada em atmosferas, tem-se:

1 atm = 1,033 mmH2O = 76 cmHg = 105

N/m2

c) É mostrado a seguir algumas faixas de rendimentos de ventiladores (ηv):

• 0,50<ηv<0,80 à ventilador cuja pressão total seja maior que 400 mmH2O;

• 0,35<ηv<0,50 à ventilador cuja pressão total esteja entre 100 e 400 mmH2O;

• 0,20<ηv<0,35 à ventilador cuja pressão total seja menor que 100 mmH2O.](https://image.slidesharecdn.com/comandoseltricoseproteoweg-160405232341/85/Comandos-eletricos-e-protecao-weg-173-320.jpg)

![WEG – Transformando Energia em Soluções173

Módulo 1 – Comando e Proteção

d) É mostrado a seguir algumas faixas de rendimentos de bombas (ηb):

• 0,75 < ηb < 0,85 à Para bombas de pistão;

• 0,45 < ηb < 0,75 à Para bombas centrífugas.

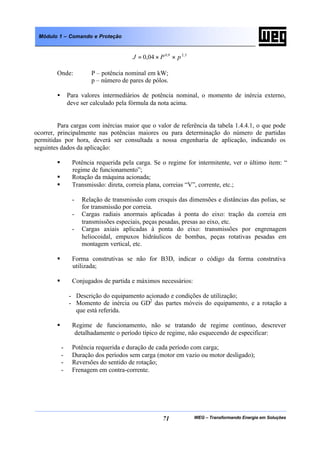

2.8.4.2 CONHECENDO-SE O CONJUGADO NOMINAL DA CARGA

Seja o conjugado de carga nominal (Ccn) dado em Nm e a rotação (nC) da carga dado em

rps, a potência requerida pela carga em kW é dada por:

cnCc CnP ..2.10 3

π−

= [kW] (2.8.4.2.1)

Portanto a potência nominal do motor (Pn) em kW é dada por:

ac

c

n

P

P

η

= (2.8.4.2.2)

2.8.4.3 CONHECENDO-SE A VAZÃO E A ALTURA MANOMÉTRICA DA

BOMBA

Sendo a vazão Q dada em m3

/s e a altura manométrica h em metros, a potência

requerida pela bomba em kW é dada por:

b

hgQ

PC

η

ϕ ...

10 3

×= −

(2.8.4.3.1)

Onde: ϕ = massa específica do fluido (kg/m3

);

g = aceleração da gravidade local (m/s2

);

ηb= rendimento da bomba.

2.8.5 TEMPO DE ACELERAÇÃO

Para o cálculo do tempo de aceleração é necessário que se conheça a curva de

conjugado x rotação da carga.

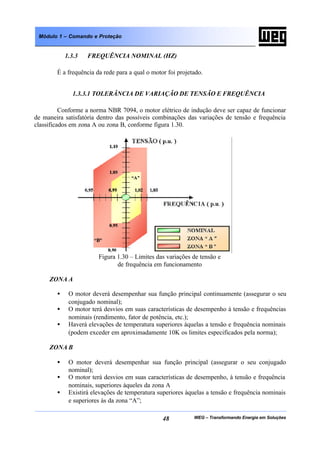

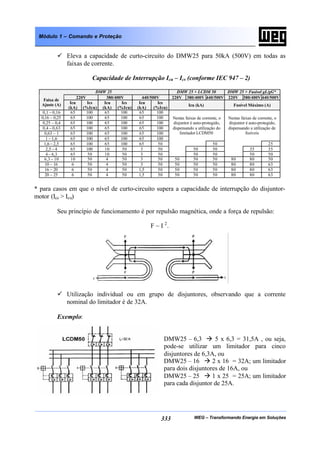

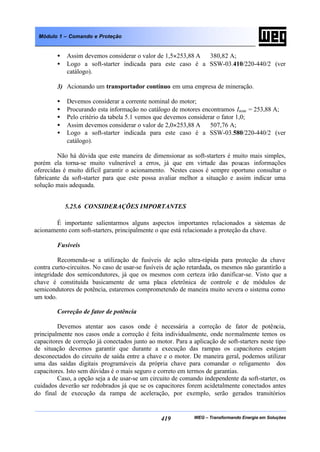

Na figura 2.13 tem-se as curvas características de um ventilador.

Na condição A o ventilador parte com o registro aberto e na condição F o ventilador

parte com o registro fechado.

A condição F é favorável ao motor na partida porque a curva de conjugado é mais

baixa. Isto implica em um tempo de aceleração menor.](https://image.slidesharecdn.com/comandoseltricoseproteoweg-160405232341/85/Comandos-eletricos-e-protecao-weg-174-320.jpg)

![WEG – Transformando Energia em Soluções177

Módulo 1 – Comando e Proteção

SOLUÇÃO:

CONDIÇÃO (A).

a) Velocidade do motor - (n):

Como o acoplamento é direto tem-se R = 1. Recordando a expressão (2.8.3.2), tem-se:

rpm

R

n

n C

1780

1

1780

=== ou, rps7,29

60

1780

==n

Sendo que a rede é de 60 Hz e de acordo com a equação (2.8.2.3), tem-se:

p

f

nS = ; ou, pólosIVseja,oupólos,depares2

7,29

60

===

Sn

f

p

(Um motor de IV pólos tem sua rotação síncrona de 30 rps ou 1800 rpm.)

PORTANTO O MOTOR WEG QUE DEVERÁ SER ESCOLHIDO SERÁ UM

MOTOR DE IV PÓLOS !

b) Potência nominal do motor (Pn):

A potência requerida pelo ventilador é obtida da expressão (2.8.4.2.1):

cnCV CnP ..2.10 3

π−

= [kW]

3207,292.10 3

××= −

πVP

7,59=VP [kW]

A potência nominal do motor é obtida de acordo com a expressão (2.8.4.2.2). Como o

acoplamento é direto tem-se ηac = 1, logo:

7,59

1

7,59

===

ac

V

n

P

P

η

kW

Em cv será:

cv2,81

736,0

7,59

==nP

Como a potência normalizada imediatamente superior é de 100 cv, escolhe-se o motor

WEG de 75 kW (ou 100 cv) de IV pólos.](https://image.slidesharecdn.com/comandoseltricoseproteoweg-160405232341/85/Comandos-eletricos-e-protecao-weg-178-320.jpg)

![WEG – Transformando Energia em Soluções180

Módulo 1 – Comando e Proteção

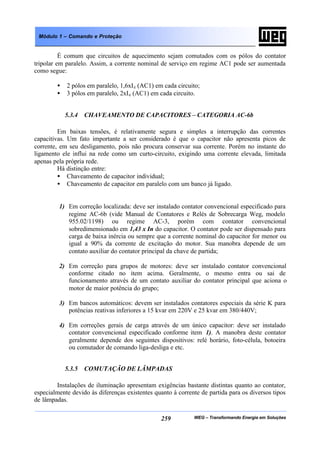

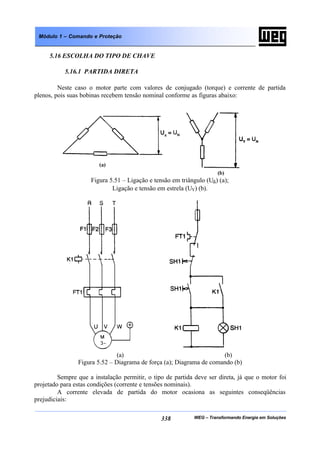

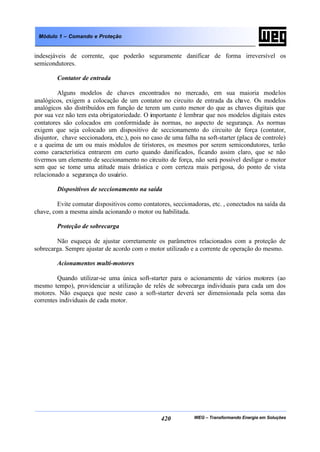

d) Características da bomba:

• nc = 1780 rpm;

• Jc = 6 kgm2

;

• Acoplamento direto;

• Curva conjugado x rotação - (visualizar no gráfico abaixo);

• Conjugado nominal: Ccn = 480 Nm;

Figura 2.16

SOLUÇÃO:

a) Velocidade do motor (nN):

Como o acoplamento é direto tem-se R = 1, logo:

1780

1

1780

===

R

n

n C

N rpm

ou seja:

nN = 29,7 rps

Portanto, sendo

p

f

nS = , o motor será de IV pólos.

b) Potência nominal do motor (Pn):

A potência requerida pela bomba é obtida da expressão abaixo:

cnCb CnP ..2.10 3

π−

= [kW]](https://image.slidesharecdn.com/comandoseltricoseproteoweg-160405232341/85/Comandos-eletricos-e-protecao-weg-181-320.jpg)

![WEG – Transformando Energia em Soluções261

Módulo 1 – Comando e Proteção

que Ie. Os contatores dever ser selecionados com base no valor da corrente de ligação, que não

deve ser maior que a corrente térmica convencional (Ith).

5.3.6 COMUTAÇÃO DE CORRENTE CONTÍNUA

Contatores fabricados originalmente para corrente alternada (CA) podem ser utilizados

também para comutação de corrente contínua, observando determinadas condições. Enquanto

que em CA a extinção do arco voltaico é obtida na passagem da corrente por zero, para se obter a

interrupção de CC deverá ser gerada uma tensão de arco.

Na utilização de contatores tripolares com suas câmaras de extinção normais para CA,

alcança-se essa tensão de arco através da ligação em série dos três pólos.

Com isto se consegue também uma distribuição do calor gerado em maior área de

contato.

As condições para comutação de CC são:

• Valor máximo de tensão: 220V;

• Tipo de aplicação, por exemplo: carga resistiva ou indutiva, esta com constante de

tempo ms

R

L

15≤ ;

• Freqüência máxima de manobras: 50 manobras/hora.

5.3.7 COMUTAÇÃO EM APLICAÇÕES ESPECIAIS

Alguns tipos de aplicações não são indicados em categorias de emprego, sendo

comentados à parte para que não haja erro de escolha.

5.3.7.1 COMUTAÇÃO DE TRANSFORMADORES A VAZIO (SEM CARGA

NO SECUNDÁRIO):

Pode surgir uma elevada corrente de magnetização. Esta corrente, dependendo do tipo

construtivo do transformador, pode atingir valores entre 10 e 30 vezes a corrente nominal. Os

contatores, para comutação desses transformadores, têm que possuir uma capacidade de ligação

correspondente, sendo escolhidos como segue:

• Contatores com Ie ≤ 100A:

212 ××≤ etL II [A] (valor de pico);

• Contatores com Ie > 100A:

210 ××≤ etL II [A] (valor de pico);](https://image.slidesharecdn.com/comandoseltricoseproteoweg-160405232341/85/Comandos-eletricos-e-protecao-weg-262-320.jpg)

![WEG – Transformando Energia em Soluções312

Módulo 1 – Comando e Proteção

depende da pressão de contato, da temperatura, do estado e extensão da superfície de contato, do

meio ambiente, da intensidade nominal, dos parafusos e do cuidado na execução.

• Resistência de Fusíveis NH

A resistência de fusíveis NH pode ser considerada essencialmente ôhmica, visto que a

parte indutiva pode ser desprezada. A resistência total envolve a resistência interna e as

resistências de contato dos mesmos.

• Impedância dos Disjuntores

Levam em consideração a resistência e reatância interna dos aparelhos e as resistências

de contato nos bornes.

• Impedância dos Transformadores de Alimentação

A influência da resistência destes, quando comparada com a impedância total do

transformador é praticamente desprezível. Considera-se portanto, apenas a reatância do trafo

mais as resistências de contato nas barras.

• Impedância dos Barramentos de Quadros de Distribuição

Levam em consideração a resistência e a reatância da barra mais a resistência de contato

na união das barras.

• Impedância de Barramentos Blindados

Os barramentos blindados s]ao uma solução moderna de distribuição de energia elétrica

que permite fácil remanejamento da instalação para acompanhar mudanças do “lay-out” da

fábrica, sem a desenergização do sistema.

As impedâncias destes barramentos levam em consideração a resistência e a reatância

do barramento mais resistência de contato dos mesmos.](https://image.slidesharecdn.com/comandoseltricoseproteoweg-160405232341/85/Comandos-eletricos-e-protecao-weg-313-320.jpg)

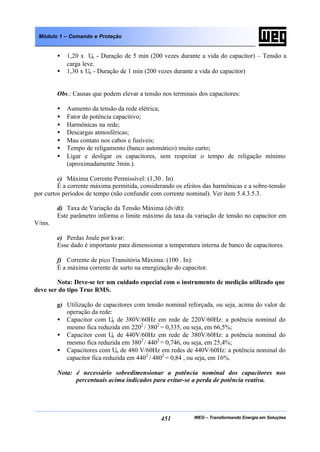

![WEG – Transformando Energia em Soluções428

Módulo 1 – Comando e Proteção

Tc

fi

fr

CtTdDf

fi

fr

DtFex

n

t

n

t

×

−×+×

−

×= ∑∑

== 11

1

Onde: Dt = Demanda ativa média integralizada horária [kW];

Df = Demanda ativa máxima mensal faturável [kW];

Ct = Consumo ativo horário [kWh];

Td = Tarifa de demanda [US$/kW];

Tc = Tarifa de consumo [US$/kWh];

fr = Fator de potência de referência 0,92;

ft = Fator de potência médio horário

definido como :

∑=

−

×=

n

t

Df

fi

fr

DtUFDR

1

∑=

−×=

n

t fi

fr

CtUFER

1

1

Onde:

UFDR = Unidade de faturamento de demanda ativa correspondente ao excesso

de reativos

UFER = Unidade de faturamento de consumo ativo correspondente ao excesso

de reativos](https://image.slidesharecdn.com/comandoseltricoseproteoweg-160405232341/85/Comandos-eletricos-e-protecao-weg-429-320.jpg)