O documento descreve os processos de moldagem para fundição de metais, incluindo:

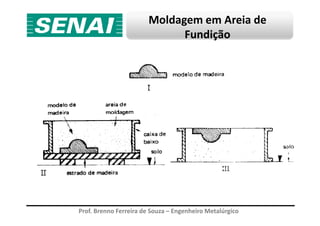

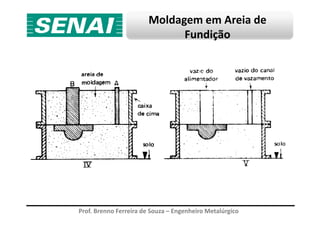

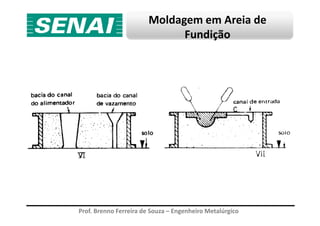

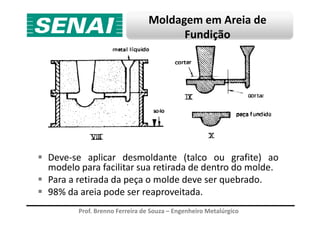

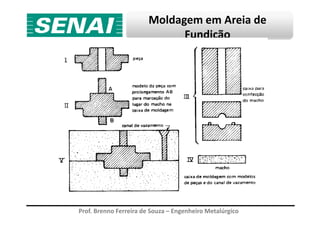

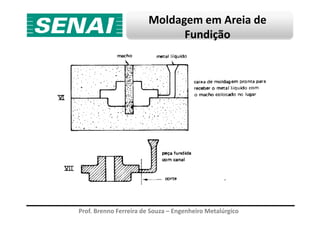

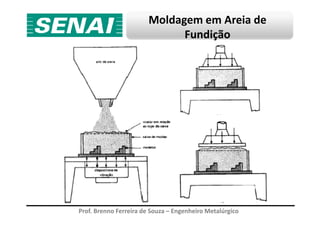

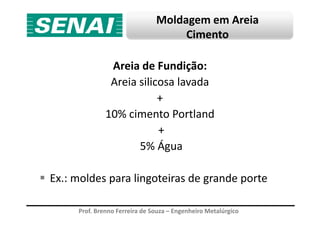

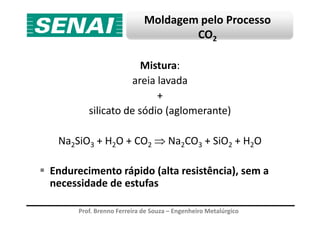

1) Moldes são feitos de materiais refratários como areia misturada com aglomerantes e são usados para colocar o metal fundido e dar forma às peças desejadas.

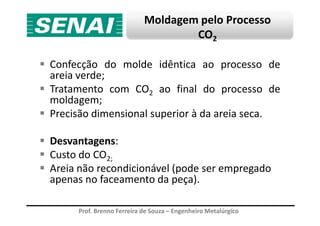

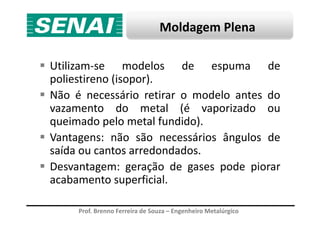

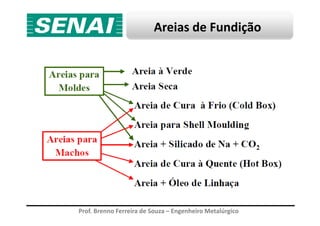

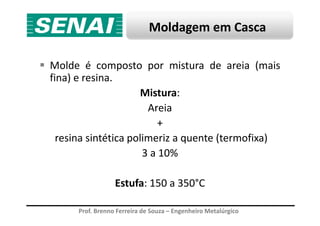

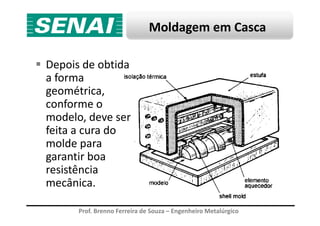

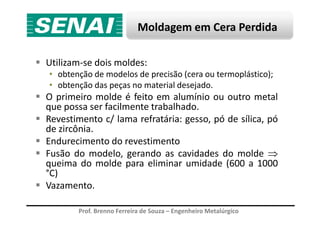

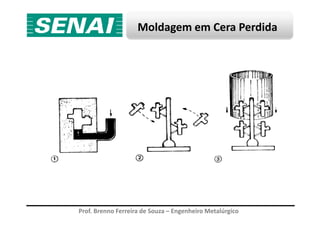

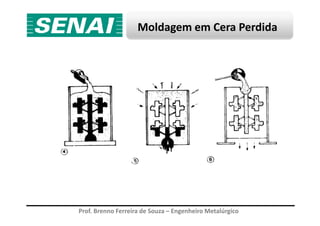

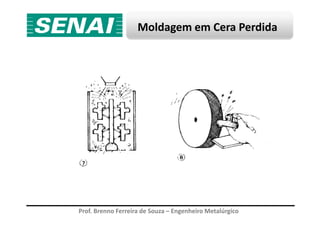

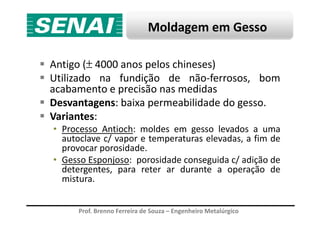

2) Existem diferentes tipos de moldes como de areia, casca, cera perdida e gesso usados dependendo do material e complexidade da peça.

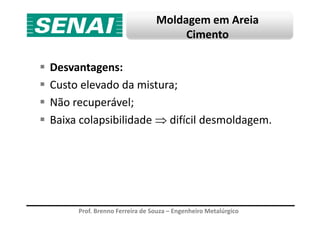

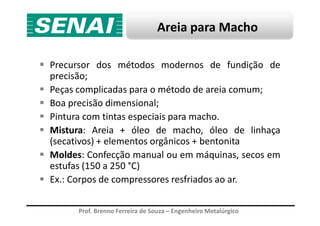

3) A escolha do tipo de areia, preparo e tratamentos influenciam a precisão, resistência e outros atributos do molde e