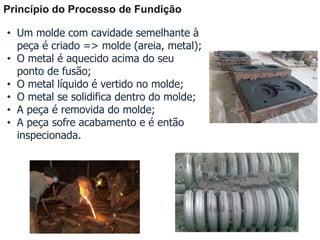

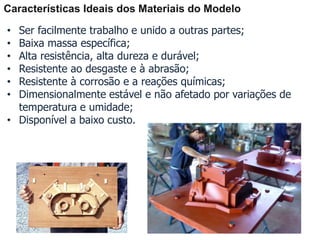

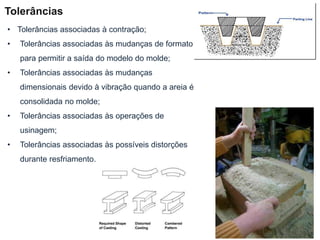

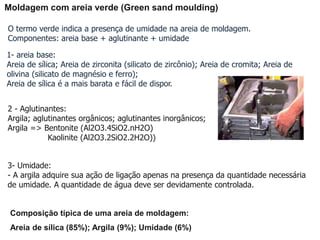

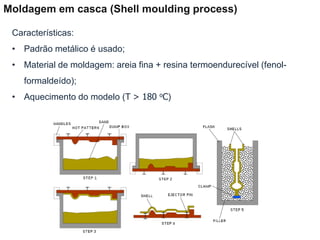

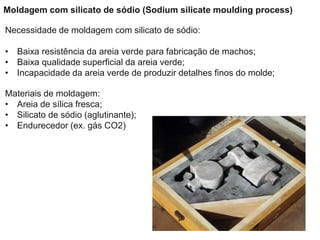

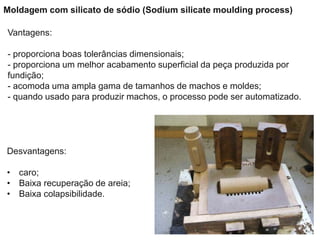

O documento descreve os processos de fundição, incluindo a construção de moldes, o aquecimento e solidificação do metal, e os acabamentos necessários. Discute diferentes tipos de moldagens, como a moldagem com areia verde e moldagem em casca, além de suas vantagens e desvantagens. Também aborda o uso de moldes permanentes e os ciclos de produção envolvidos, destacando a precisão e os custos associados a cada método.