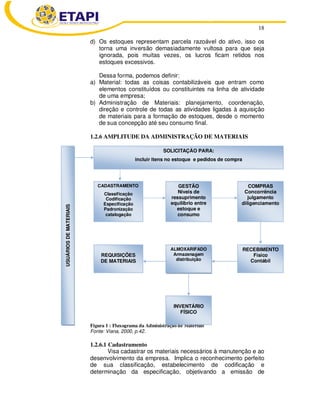

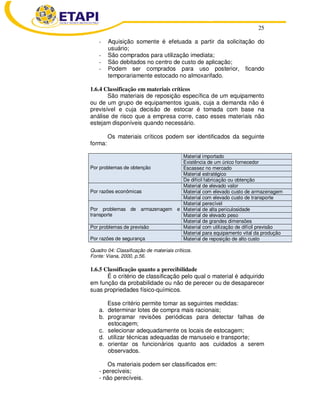

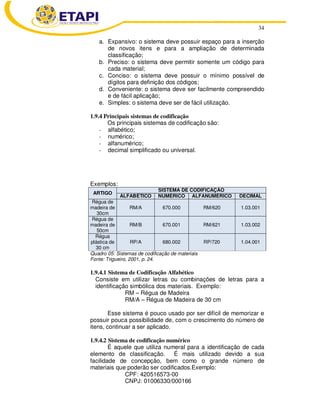

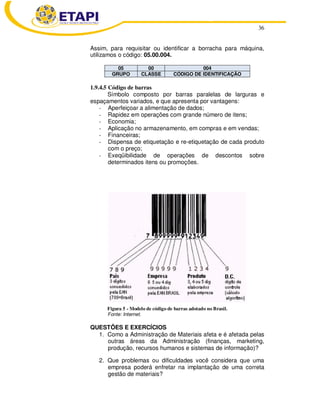

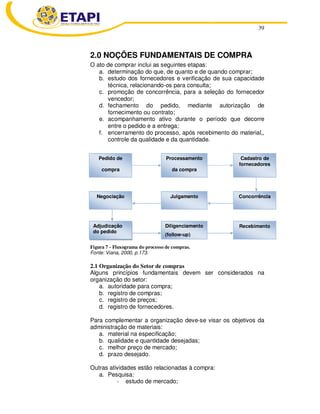

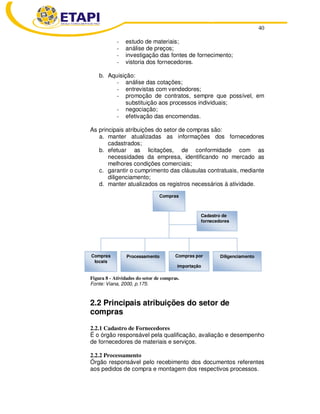

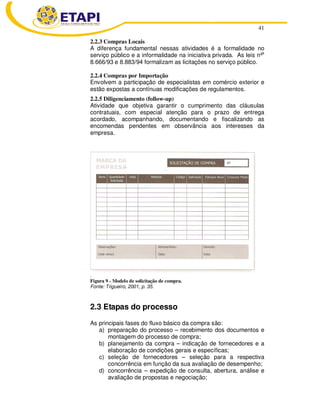

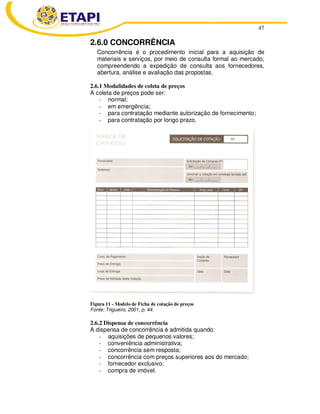

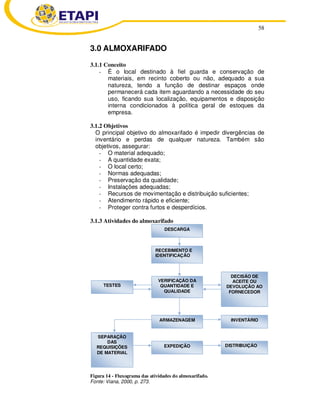

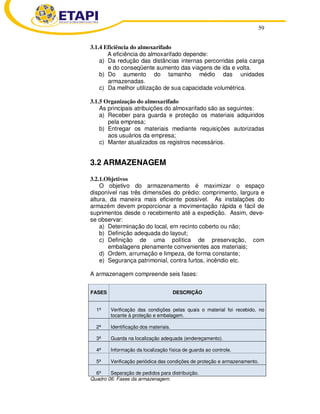

Este documento apresenta informações sobre administração de materiais em uma instituição de ensino a distância. Ele inclui a organização administrativa da instituição, autor do material didático, conteúdo programático com quatro aulas sobre introdução à administração de materiais, compras, almoxarifado e distribuição física.