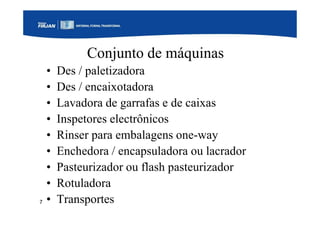

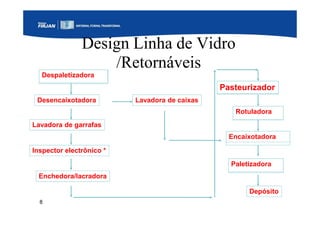

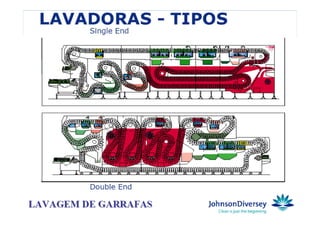

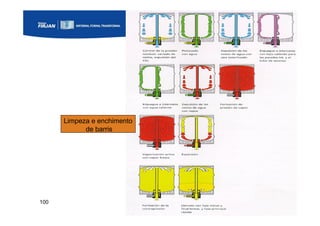

O documento discute os processos de envasamento de cerveja, com foco em como manter a qualidade do produto durante o envase. Aborda os riscos da oxidação e contaminação microbiológica, além de descrever as etapas do processo de envase, incluindo limpeza e envasamento de garrafas.