Capítulo 3 metalurgia da conformação

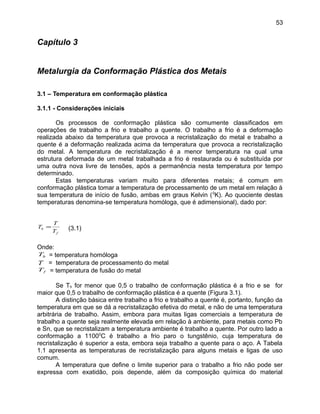

- 1. Capítulo 3 Metalurgia da Conformação Plástica dos Metais 3.1 – Temperatura em conformação plástica 3.1.1 - Considerações iniciais Os processos de conformação plástica são comumente classificados em operações de trabalho a frio e trabalho a quente. O trabalho a frio é a deformação realizada abaixo da temperatura que provoca a recristalização do metal e trabalho a quente é a deformação realizada acima da temperatura que provoca a recristalização do metal. A temperatura de recristalização é a menor temperatura na qual uma estrutura deformada de um metal trabalhada a frio é restaurada ou é substituída por uma outra nova livre de tensões, após a permanência nesta temperatura por tempo determinado. Estas temperaturas variam muito para diferentes metais; é comum em conformação plástica tomar a temperatura de processamento de um metal em relação à sua temperatura de início de fusão, ambas em graus Kelvin (0 K). Ao quociente destas temperaturas denomina-se temperatura homóloga, que é adimensional), dado por: f h T T T = (3.1) Onde: hT = temperatura homóloga T = temperatura de processamento do metal fT = temperatura de fusão do metal Se Th for menor que 0,5 o trabalho de conformação plástica é a frio e se for maior que 0,5 o trabalho de conformação plástica é a quente (Figura 3.1). A distinção básica entre trabalho a frio e trabalho a quente é, portanto, função da temperatura em que se dá a recristalização efetiva do metal, e não de uma temperatura arbitrária de trabalho. Assim, embora para muitas ligas comerciais a temperatura de trabalho a quente seja realmente elevada em relação à ambiente, para metais como Pb e Sn, que se recristalizam a temperatura ambiente é trabalho a quente. Por outro lado a conformação a 11000 C é trabalho a frio paro o tungstênio, cuja temperatura de recristalização é superior a esta, embora seja trabalho a quente para o aço. A Tabela 1.1 apresenta as temperaturas de recristalização para alguns metais e ligas de uso comum. A temperatura que define o limite superior para o trabalho a frio não pode ser expressa com exatidão, pois depende, além da composição química do material 53

- 2. metálico, da intensidade e velocidade de deformação decorrente. De uma maneira aproximada, pode-se afirmar que essa temperatura é inferior à metade da temperatura de fusão do metal. 3.1.2 – Trabalho a frio Os processos de conformação em sua grande maioria oferecem produtos semi- acabados. Devido a fatores anteriormente mencionados, como dificuldade de escoamento para formar produtos com seções complexas, tolerâncias dimensionais e geometrias abertas devido à contração térmica, distorção por tensionamento interno, alterações dimensionais devido à recuperação elástica, normalmente esses produtos sofrem um trabalho posterior de acabamento seja por usinagem ou mesmo em muitos casos, por processo de conformação. Alguns processos de conformação possibilitam a obtenção de produtos acabados ou muito próximos da condição de acabamento. Normalmente, são processos realizados à temperatura ambiente, nos quais destacam-se a utilização de equipamentos de elevada rigidez, ferramentas de qualidade dimensional e superficial elevada e com a possibilidade de lubrificação eficiente ao longo de todo o processo. Os produtos obtidos apresentam tolerâncias dimensionais, rugosidade superficial e tolerâncias geométricas próximas às obtidas em processos de acabamento por usinagem. Outra característica importante desse tipo de processo é a possibilidade de controlar-se as propriedades mecânicas do produto através da escolha adequada dos parâmetros de processamento. Ressalte-se também que para alguns materiais metálicos, o processamento por conformação a frio é a única possibilidade de atingir os níveis de resistência e dureza indicados para utilização. Esse é um aspecto importante na prática industrial nos casos em que o emprego de tratamento térmico posteriores à conformação pode acarretar a queda da qualidade geral do produto. Destacadas as vantagens do trabalho a frio, cabe também ressaltar as possíveis desvantagens relacionadas aos custos de ferramenta, equipamentos e preparação, bem como aos limites de conformabilidade que são bem mais reduzidos quando comparados aos do trabalho a quente. Assim, na maioria dos casos, a conformação a frio é empregada como etapa de acabamento (por exemplo, na laminação a frio de folhas), ou com pequenas reduções de seção transversal em inúmeros passes para obtenção de seções relativamente simples (como na trefilação de fios ou na extrusão de recalque a frio de eixos), ou na conformação de peças prontas a partir de chapas (como estampagem a frio). A Figura 3.2 apresenta a variação das propriedades mecânicas de um material metálico, quando trabalhado a frio. Observa-se um aumento constante das tensões limite de escoamento e resistência à tração e uma queda acentuada da ductilidade (estricção e alongamento). Para deformações próximas a linha A, encontra-se o denominado limite de conformabilidade, ou seja, quando a tensão limite de escoamento é muito próxima da tensão limite de resistência, o que associado à baixa ductilidade, faz com que o material 54

- 3. apresente-se num estado em que a continuidade da deformação leve-o à ruptura, inutilizando-o. O fenômeno metalúrgico associado a esse comportamento é denominado encruamento ou endurecimento por deformação plástica a frio. O encruamento é obtido devido ao trabalho a frio, a uma temperatura – comumente a ambiente – que não pode ultrapassar a temperatura de recristalização, ou seja, a uma temperatura, que deve ser bem inferior a temperatura de fusão do metal. Por exemplo, para se realizar trabalho a frio nos metais tungstênio, ferro e chumbo, deve-se adotar temperaturas máximas de operação correspondente a 500o C, 250o C e menor que 0o C, respectivamente. As propriedades mecânicas são alteradas pelo trabalho a frio: num aço doce, por exemplo, o limite de escoamento pode passar de 170 a 1000MPa. As propriedades físicas – como densidade e condutividade elétrica – são alteradas, tendo os seus níveis diminuídos com o aumento do encruamento. Com a expansão térmica, ocorre o contrário. A microestrutura se altera com o trabalho a frio: os grãos deformados se tornam alongados e adquirem uma orientação cristalográfica preferencial de acordo com a direção do processo de conformação. Essa microestrutura alterada pela deformação plástica, e por tratamentos térmicos posteriores, é denominada textura. A resistência à corrosão do metal deformado plasticamente a frio também é alterada; a energia interna acumulada pelo encruamento eleva a resistividade química do metal, reduzindo sua resistência à corrosão. Do exposto acima podemos concluir que o trabalho a frio é empregado para produzir peças de alta resistência e dureza. Nos casos em que a ductilidade do metal se esgota, levando-se à fratura, antes de ser atingida a forma desejada, é preciso intercalar-se uma ou mais operação de tratamento térmico que conduz o metal encruado à condição inicial, denominado de processo de recozimento. Portanto, o recozimento é qualquer tratamento térmico realizado com o intuito de reduzir ou eliminar os efeitos da deformação plástica sobre a estrutura de um material metálico. O processo de recozimento envolve normalmente três etapas: recuperação, recristalização e crescimento de grão (Figura 3.3). A recuperação é o primeiro estágio do processo de recozimento no qual as propriedades mecânicas modificadas por trabalho a frio tendem a retornar a seus valores iniciais. A microestrutura – que se apresenta com os grãos deformados de forma alongada – não sofre alteração aparente. Na recuperação, a energia interna acumulada é reduzida em pequena parte e as tensões internas são aliviadas substancialmente. Na recristalização as propriedades mecânicas e físicas retornam a seus valores iniciais, pois a microestrutura sofre modificações essenciais: são nucleados cristais novos, e isentos de deformação, que gradativamente absorvem os vizinhos deformados. A energia interna acumulada pela deformação plástica é aliviada e a textura encruada, apresentada pelo metal, é eliminada. O terceiro estágio do recozimento, que segue o estágio de recristalização, é denominado crescimento do grão. Ocorre com a continuação do processo de recozimento e consiste num aumento gradativo do tamanho de grãos vizinhos já cristalizados. 55

- 4. 3.1.3 – Trabalho a quente No trabalho a quente ocorre o amaciamento simultaneamente com o encruamento que é eliminado pela recristalização do metal, e a tensão de escoamento permanece constante e decresce a medida que aumenta a temperatura. De um ponto de vista prático o trabalho a quente, que é o estágio inicial da conformação da maioria dos metais e ligas, apresente um certo número de vantagens, mas também de problemas, como listado em seguida. Vantagens: 1-menor nível de energia requerido para deformar o metal, já que a tensão de escoamento decresce com o aumento da temperatura (Figura 3.1); 2-aumento da capacidade do metal para escoar sem se romper; 3-refino da granulação grosseira (típicas de peças fundidas), proporcionando grãos menores e recristalizados; 4-eliminação de bolhas e poros; 5-aumento da ductilidade e da tenacidade do metal trabalhado em relação ao fundido bruto. Desvantagens: 1-necessidade de equipamentos especiais (fornos), e gasto de energia para o aquecimento das peças; 2-formação e incrustações de óxidos prejudiciais para o acabamento superficial; 3-o desgaste das ferramentas é maior e a lubrificação é difícil; 4-necessita de grandes tolerâncias dimensionais por causa da expansão e contração térmica. 3.2 – Mecanismos de deformação plástica Quando, na solicitação mecânica de um corpo metálico, atinge-se a tensão limite de escoamento, o corpo inicia um processo de deformação permanente ou deformação plástica. Dois mecanismos estruturais básicos podem estar presentes no cristal durante o processo de deformação plástica: escorregamento e maclação. No escorregamento uma parte do cristal move-se em relação a outra parte, segundo determinados planos e direções cristalográficos, conhecidos como planos e direções de escorregamento. Os átomos, nesse movimento, deslocam-se em distâncias múltiplas de uma distância interatômica, de maneira a manter a continuidade do reticulado cristalino (Figura 3.4 e 3.5). Na maclação uma parte do cristal inclina-se em relação a outra parte a partir de um plano limite das duas partes, denominado plano de maclação. Admitindo-se esse plano como um espelho, verifica-se que uma parte do cristal torna-se imagem gêmea da outra parte. A parte do cristal deformada mantém o mesmo reticulado da outra parte original, apesar dos deslocamentos dos átomos, nesse caso, corresponderem a distâncias não-múltíplas da distância interatômica. Na maclação, ao contrário do escorregamento, muitos planos se movimentam mantendo uma regularidade onde os átomos de um plano deslocam-se de uma mesma distância em relação aos átomos de outro plano. 56

- 5. O principal mecanismo de deformação plástica, contudo, é o de escorregamento provocado pela movimentação das discordâncias. O modelo físico – utilizado para determinar a força necessária ao deslocamento de uma parte do cristal em relação a outra, supondo as forças de atração ente os átomos (esféricos) – não mostrou suficiente, pois se baseou na existência de um cristal perfeito. Na realidade a presença do defeito cristalino denominado discordância conduz o cristal real a um comportamento caracterizado por ter uma tensão limite de escoamento muito menor que o cristal perfeito. A menor tensão necessária para provocar a deformação plástica decorre da facilidade apresentada pela discordância em se movimentar, provocando o deslocamento de uma parte do cristal em relação a outra parte. Para se movimentar, a discordância exige apenas um pequeno rearranjo atômico na vizinhança da região onde se localiza. Os mecanismos de deformação plástica se manifestam através da ação de uma tensão cisalhante atuando em planos de escorregamento (Figura 2.3) (ou maclação), denominada tensão crítica de cisalhamento (Equação 2.6, do item 2.2.1, do Capítulo 2). 3.3 – Fratura dúctil A fratura de um corpo sólido consiste na separação desse corpo em duas ou mais partes sob a ação de esforços mecânicos (tração – carga de tração uniaxial). Os dois tipos básicos de fratura são: fratura frágil, caracterizada pela rápida propagação da trinca após alguma ou nenhuma deformação plástica, e fratura dúctil, com lenta propagação da trinca precedida de intensa deformação plástica. Então, a principal diferença entre os dois tipos é que a propagação da fratura dúctil está associada à intensa deformação plástica. A fratura frágil, nos materiais cristalinos, ocorre comumente através de determinados planos cristalográficos, através do fenômeno de clivagem. A clivagem consiste na separação de planos de átomos, através da solicitação mecânica, devido à perda de coesão entre os átomos. A energia de fratura é então quase que totalmente utilizada para vencer a força de coesão entre os átomos de cada lado do percurso da trinca. Os planos de separação são denominados planos de clivagem, e a aparência macroscópica da fratura é brilhante e granular, devido às diferentes posições dos planos de clivagem dos diversos grãos. Contudo a fratura transcristalina (ou transgranular) pode dar lugar à fratura transcristalina (ou intergranular), quando estão presentes – nos contornos dos grãos – películas de comportamento frágil. A tensão normal de tração define a condição mecânica para esse tipo de fratura. A fratura dúctil, conduzida por tensões de cisalhamento que provocam deformações plásticas, apresenta uma aparência macroscópica fosca e fibrosa, e os mecanismos de nucleação e propagação estão intimamente ligados à presença de vazios internos (poros), de inclusões e de barreiras ao movimento de discordâncias no material do corpo solicitado. Na conformação plástica dos metais o tipo de fratura que pode ocorrer é normalmente de natureza dúctil. Deve-se, no entanto, diferenciar os mecanismos de nucleação e de propagação das trincas que conduzem a fratura. Por exemplo, um metal pode sofrer uma redução de secção de 40% e logo a seguir fraturar repentinamente. Considerando-se todo o processo, a fratura é de natureza dúctil, pois foi precedida de 57

- 6. intensa deformação plástica. Analisando-se mais detalhadamente, entretanto, verifica- se que a nucleação da trinca é, realmente, de natureza dútil, mas a propagação é de natureza frágil. A relação que se pode estabelecer entre fratura dútil e os processos de conformação plástica é semelhante à relação existente entre fratura frágil e nível de segurança e solicitação de construções de estrutura metálica: nas duas situações para evitar, respectivamente, a fabricação de produtos conformados com trincas e o surgimento de falhas de resistência na estrutura, deve-se procurar controlar o processo de fratura. A maneira mais comum de apresentar a aparência geométrica da fratura dútil é através do ensaio de tração convencional de barras de secção circular. Pode-se, então, observar quatro modos típicos de fratura (Figura 3.6): 1-afinamento gradativo da região de estricção localizada até que ocorra a separação do corpo de prova em duas partes, com a região de separação terminando numa área tendendo a zero – típico de materiais metálicos de elevada ductilidade, como o chumbo; 2-formação da taça-cone, comum para a maioria dos metais e ligas metálicas como os aços de baixo e médio carbono, ligas de alumínio-cobre, etc; 3-formação de dupla taça-cone, menos comum que uma taça-cone simples; 4-formação de uma superfície plana, que surge em aços de elevado teor de carbono e em outros metais a baixas temperaturas. A análise das tensões atuantes na região de estricção não é simples, pois o estado de tensão presente é triaxial, e a intensidade das tensões varia de ponto para ponto, se alterando, também, no decorrer do processo de deformação plástica. A ductilidade do material, e o seu comportamento na fratura, depende, porém do estado de tensão, e dos seguintes fatores: percurso e velocidade de deformação, pureza e presença de fases metálicas no material, grau de encruamento prévio e, principalmente, temperatura. A análise do comportamento da maioria dos materiais metálicos dúcteis no ensaio de tração permite verificar a presença de quatro etapas características que conduzem a fratura dútil (Figura3.7): 1a )formação da região com estricção acentuada (empescoçamento do corpo-de-prova), com a presença unicamente do mecanismo de escorregamento; 2a )formação da região com estricção de micocavidades (ou vazios internos); 3a )coalescimento das micocavidades na região estrita, nucleando a trinca, e propagação dessa trinca em direção pependicular à direção de tração do corpo-de- prova; 4a )distribuição da trinca em direção a 45o com a direção de tração, provocando a separação do corpo em duas partes no modo típico taça-cone. 58

- 7. A presença de vazios e de inclusões pode então afetar sensivelmente o comportamento da fratura dútil. A região mais favorável à nucleação da trinca é a que se localiza nas adjacências das partículas inclusas. Isto é, na interface partícula-matriz. A ligação existente entre a matriz exercerá influência no processo: quando a aderência da partícula junto à matriz é pequena, há uma tendência à formação de vazios; quando a aderência é elevada, a tendência é haver a quebra da partícula. A formação de vazios junto a partículas indeformáveis é decorrente da acumulação de discordâncias nessa região, que elevam o nível de tensão local. Entretanto, mesmo os metais de elevada pureza podem apresentar a nucleação de microcavidades na ausência de inclusões. As microcavidades nesse caso decorrem da coalescência de discordâncias. Outros mecanismos podem estar presentes na formação das microcavidades, como a interação de discordâncias com os contornos dos grãos e da interação de maclas. Os estágios de formação e crescimento de vazios podem ocorrer por dois modos: 1 – denominado rasgamento fibroso em que o crescimento dos vazios dá-se no plano da trinca, perpendicular ao eixo de tração. 2 – de bandas de cisalhamento em que o crescimento dos vazios ocorre em “placas” inclinadas em relação ao plano da trinca e é devido a tensão de cisalhamento. É um caso típico de fratura em processos que devido às condições geométricas e de atrito levam à formação de bandas de cisalhamento localizadas, causando aquecimento adiabático e amolecimento nessas regiões. A condição para provocar o início de um escoamento instável – com a formação de uma estricção intensa e localizada e subseqüente fratura – ocorre quando o aumento da resistência mecânica causada pela deformação plástica (encruamento) é suplantado pelo aumento da tensão aplicada, devido à redução da seção transversal do corpo solicitado mecanicamente. O empescoçamento no ensaio de tração irá ocorrer quando a inclinação da curva tensão-deformação iguala a tensão verdadeira que corresponde ao nível de deformação atingido. Apesar de se ter estabelecido a condição inicial para a instabilidade de escoamento, não é possível adota-la como critério real de fratura, pois não se sabe em qual nível da estricção acentuada vai ocorrer o início e a propagação da fratura. Entretanto, essa condição indica uma situação limite, para deformação plástica, acima da qual torna possível o surgimento da fratura. 3.4 – Conformabilidade plástica O conceito de conformabilidade plástica está intimamente relacionado à capacidade de promover-se a modificação da forma de um material metálico sem acarretar defeitos que inviabilizem seu uso. Assim, geralmente, associa-se o termo conformabilidade a condições limites de deformação nas quais o material mantém-se integro. Essa idéia pode ser estendida de forma que se analise também a integridade das ferramentas e equipamentos empregados no processo, caracterizando o que se denomina de capacidade do processo como um todo. 59

- 8. Como exemplo, a Figura 3.8 apresenta os possíveis defeitos que podem surgir em matrizes de forjamento a quente, relacionados às causas devidas ao processo. A análise de fatores de influência sobre a conformabilidade tais como o tipo de processo empregado (relacionado com o estado de tensões presente), a temperatura, o grau e a taxa de deformação utilizados, será feita relacionando-se esses fatores com os resultados obtidos a partir de ensaios convencionais (tração, compressão, torção) e de ensaios de fabricação (estiramento, embutimento). Os diversos estudos realizados a respeito demonstraram que a maior influência refere-se à temperatura de trabalho, pois como já analisado nos tópicos de recozimento, a maior plasticidade ocorre para temperaturas em que os processos de amolecimento dinâmico estão presentes. A Figura 3.9 apresenta a influência da temperatura sobre a conformabilidade de diversos materiais metálicos, onde verifica-se que a forjabilidade é maior para temperaturas mais elevadas e em ligas que apresentam uma só fase. A Tabela 3.2 apresenta a forjabilidade para diversos materiais forjados em martelo para produzir bielas. Observa-se a influência do tipo de material trabalhado sobre as características do produto obtido e sobre a execução do processo. Também a morfologia dos grãos é determinante na conformabilidade. A Figura 3.10 apresenta o comportamento de dois metais: um com estrutura bruta de fusão e o outro com estrutura deformada e recristalizada. No caso de estruturas brutas, os grãos apresentam-se grandes em relação ao tamanho do lingote. Assim, podem surgir trincas ao longo dos contornos de grão, o que inviabiliza o trabalho a frio desses materiais. As impurezas acham-se segregados no centro, no topo e na superfície do lingote, localizando possíveis razões de falha. A falta de uniformidade na distribuição dos elementos de liga reduz a faixa de temperaturas para conformação: o ponto de fusão é mais baixo que nos metais trabalhados e a possibilidade de fusão incipiente aumenta. Os metais trabalhados e recristalizados apresentam granulação mais homogênea de impurezas e elementos de liga. Assim, como observa-se na Figura anterior, o material pode ser deformado em praticamente toda a faixa de temperatura. A queda acentuada de conformabilidade observada em várias ligas para temperaturas próximas a 40% da temperatura de fusão é explicada pelos mecanismos envolvidos durante a deformação. Nesse nível de temperatura, há energia suficiente para o deslizamento dos contornos de grão o que pode nuclear trincas nessas regiões, mas essa energia não é suficiente para iniciar a recristalização dinâmica que evitaria a propagação das trincas nucleadas. Como definida anteriormente, conformabilidade é a capacidade de um material metálico ser deformado plasticamente sem apresentar defeitos. Como discutido, ela depende de fatores como o tipo de material trabalhado (preponderantemente entre a morfologia granular e a presença e distribuição de partículas), a temperatura de trabalho, o estado de tensões e os gradientes de deformação desenvolvidos. Esses dois últimos fatores fazem com que se diferenciem duas classes de processos: 1 – aqueles em que predominam estados simples de tensão, comumente tração e nos quais as deformações localizam-se em regiões específicas da peça e, 60

- 9. 2 – aqueles em que o estado de tensão é mais complexo, envolvendo tanto tensões de tração como de compressão compostas, além de apresentarem deformações em praticamente todas as regiões do corpo deformado. No primeiro caso, inclui-se os processos de estampagem por embutimento, daí a definição de estampabilidade relacionada à conformação de chapas metálicas (superfícies). No segundo caso, inclui-se processos como forjamento, laminação, extrusão e trefilação, definindo-se forjabilidade relacionada à conformação de corpos metálicos (volumes). As diversas variáveis que influenciam na conformabilidade de um material metálico podem ser divididos em dois grandes grupos: 1-as relacionadas com o material trabalhado: composição química, tamanho e forma granular, porcentagem, distribuição, morfologia, tamanho e natureza de precipitados e soluções sólidas. Exceto a composição química, os outros fatores referem-se à microestrutura trabalhada, dependente da temperatura e da taxa de deformação. 2-as relacionadas ao processo de conformação: grau de deformação, taxa de deformação, temperatura, atrito e estado de tensão. Essas variáveis determinam a microestrutura do material deformado, bem como o modo de escoamento durante o processo. Uma forma de analisar como os fatores relacionados ao material afetam o grau de conformabilidade é descrever os mecanismos de fratura que se desenvolvem ao longo do ensaio de tração uniaxial. Na Figura 3.11 observa-se a influência desses fatores sobre os modos de fratura na conformação do alumínio. 61

- 10. Figuras Figura 3.1 – Variação típica do limite de escoamento de um metal com aumento do Th. Figura 3.2 – Influência do encruamento nas propriedades mecânicas 62

- 11. Figura 3.3 – Etapas do recozimentoo Figura 3.4 – Mecanismos de deformação plástica: escorregamento e maclação – representação em esferas tangentes 63

- 12. Figura 3.5 - Mecanismos de deformação plástica: escorregamento e maclação – representação com um cubo indicando a direção de tensão crítica de cisalhamento Figura 3.6 – Modos de fratura dútil no ensaio de tração de barras metálicas 64

- 13. Figura 3.7 – Nucleação, coalescimento e propagação de vazios internos na fratura dutil Figura 3.8 – Defeitos presentes em matrizes de forjamento 65

- 14. Figura 3.9 – Influência da temperatura e da taxa de deformação sobre a conformabilidade Figura 3.10 – Comparação entre a conformabilidade de estruturas fundidas e trabalhadas Figura 3.11 – Influência do estado de tensão sobre a deformação de fratura ( σσβ m3= ) 66

- 15. Tabelas Tabela 3.1 – Temperaturas de recristalização para alguns metais e ligas de uso comum Material Temperatura de recristalização (o C) Cobre eletrolítico (99,999%) Cu – 5% Zn Cu – 5% Al Cu – 2% Be Alumínio eletrolítico (99,999%) Alumínio (90,0%) Ligas de alumínio Níquel (99,99%) Monel (Ni – Cu) Ligas de magnésio Ferro eletrolítico Aço de baixo carbono Zinco Chumbo Estanho 121 315 288 371 279 288 315 371 593 252 398 538 10 - 4 - 44 Tabela 3.2 – Forjabilidade em martelo de ligas metálicas 67