1. INTRODUÇÃO

Este trabalho tem como objetivo apresentar subsídios para a implantação de um plano de segurança do trabalho em oficinas mecânicas de veículos pesados, visando a proteção dos trabalhadores expostos a riscos neste tipo de ambiente.

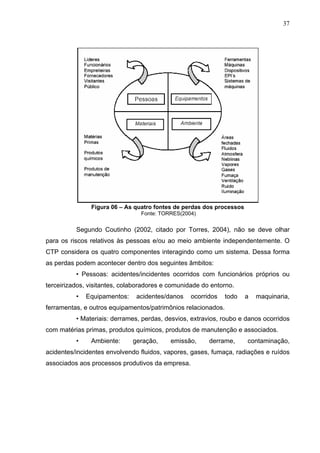

1.1 PROBLEMA

Grande parte das estradas brasileiras estão em condições inadequadas, gerando altos custos de manutenção para caminhões. Isto exige serviços mecânicos especializados, eficientes e rápidos. No entanto, tais oficinas carecem