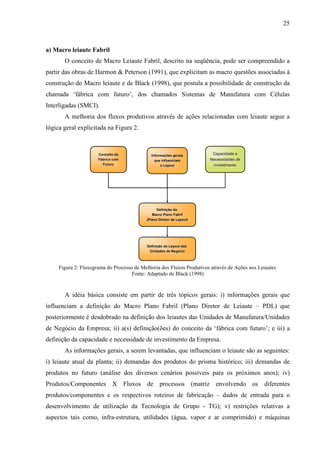

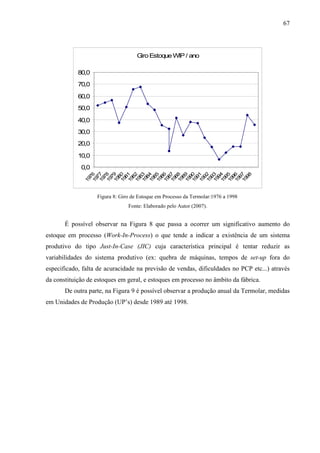

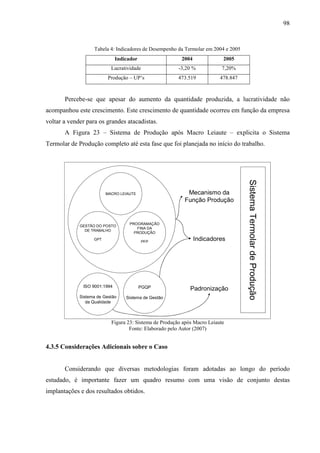

[1] O documento descreve a trajetória tecnológica e a dinâmica de implantação do pensamento enxuto em uma empresa do setor plástico através de um estudo de caso.

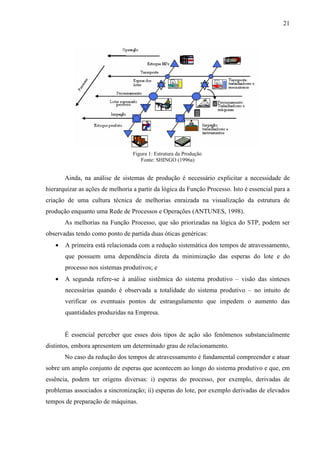

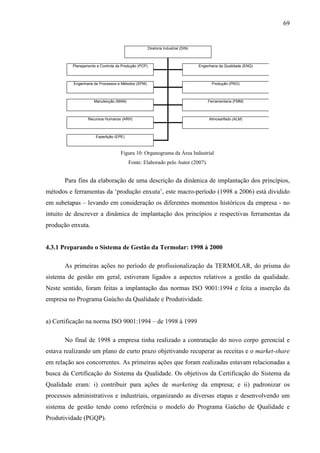

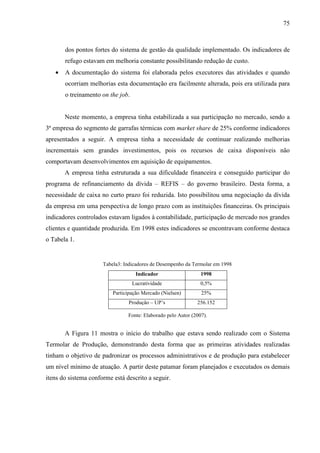

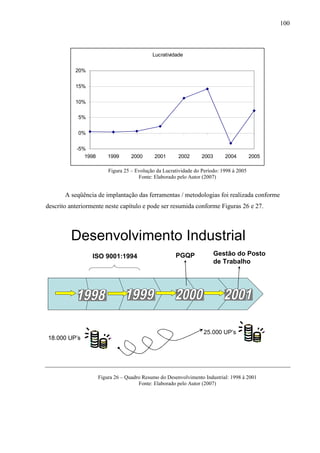

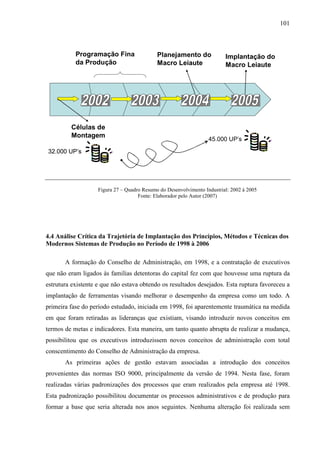

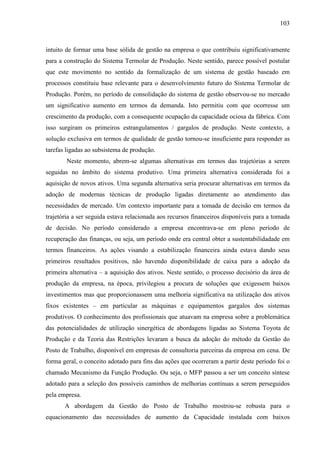

[2] Apresenta o referencial teórico sobre melhoria dos sistemas produtivos e gestão da qualidade e descreve longitudinalmente as etapas de implantação do sistema de produção enxuta na empresa entre 1998 e 2006.

[3] Inclui análise crítica dos resultados obtidos em cada etapa e discussão sobre dependência