1. O documento descreve os fundamentos dos processos de usinagem de materiais, incluindo a classificação dos processos de fabricação por usinagem e os parâmetros de entrada e saída do processo de usinagem.

2. São descritos os principais processos de usinagem com ferramentas de geometria definida e não definida, assim como processos não convencionais.

3. Os parâmetros que definem o processo de usinagem são apresentados, incluindo o material da peça, geometria da peça, material e geometria da ferrament

![Prof. Dr. André João de Souza

31FUNDAMENTOS DA USINAGEM DOS MATERIAIS

3.3.1 Aço-rápido

O aço-rápido (AR) é usado em ferramentas de uso geral [usinagem de peças forjadas, fundidas ou

sinterizadas (metalurgia do pó)], em ferramentas de geometria complexa ou naquelas usadas em situa-

ções em que as velocidades de corte são mais modestas. Principais propriedades: dureza a quente, re-

sistência ao desgaste e tenacidade.

Desenvolvido por F. W. TAYLOR, no final do século XIX, o aço-rápido foi o responsável pelo primeiro

grande salto tecnológico na história da usinagem. Com o seu advento, foi possível aumentar as veloci-

dades de corte antes obtidas com ferramentas de aço-carbono (3 a 5 m/min) em cerca de 10 vezes (30 a

35 m/min) – razão pela qual os aços-rápidos possuem este nome (em inglês HSS – high-speed steel).

Hoje, comparando com os materiais das ferramentas atuais, esses valores são relativamente baixos.

Apesar disso, esse grupo de materiais ainda resiste, pois mais de um século depois de descobertos, ain-

da são largamente empregados (cerca de 40% das ferramentas aplicadas na indústria são de HSS). As

principais aplicações de aços-rápidos são em brocas, fresas inteiriças, cossinetes, brochas e até em fer-

ramentas de barra para aplicações em torneamento de peças de diâmetros reduzidos, cuja velocidade

de corte conseguida é inferior à velocidade econômica de corte dos materiais mais resistentes (Fig. 3.8).

Figura 3.8 – Algumas aplicações dos aços-rápidos

Com elevada tenacidade, resistência ao desgaste e dureza a quente quando comparados com os

aços-carbonos usados na fabricação de ferramentas, o aço-rápido é um aço alta liga com microestrutura

martensítica com inclusões de carbonetos. As ferramentas de aço-rápido são divididas em dois grandes

grupos: aços ao tungstênio (W), identificados pela letra “T”, e aços ao molibdênio (Mo), identificados

pela letra “M”. Assim, os principais elementos de liga dos aços-rápidos são: tungstênio (W), molibdênio

(Mo), cobalto (Co), vanádio (V), cromo (Cr) e outros.

Diferente do que acontece com os aços convencionais, que são temperados e revenidos, e cuja

dureza exibe uma queda contínua com o aumento da temperatura de revenimento, os aços-rápidos

apresentam uma elevação de dureza quando revenidos em temperaturas entre 480 o

C e 565 o

C, depen-

dendo da composição química. Quando da seleção de um aço-rápido, deve-se considerar as principais

características necessárias ao desempenho da função. A Tabela 3.2 mostra algumas dessas característi-

cas e suas relações com os elementos de liga presentes.](https://image.slidesharecdn.com/apostilausinagemparte1-160731173618/85/Apostila-usinagem-parte1-31-320.jpg)

![Prof. Dr. André João de Souza

41FUNDAMENTOS DA USINAGEM DOS MATERIAIS

3.4.2 Ângulos da ferramenta no plano de referência

• Ângulo de posição principal (χr). Formado pela projeção da aresta principal de corte sobre o plano de

referência e pela direção do avanço medido no plano de referência. O ângulo χr tem as seguintes

funções: controlar o choque de entrada da ferramenta; distribuir as tensões de corte favoravelmente

no início e no fim de corte; alterar a espessura do cavaco e o comprimento atuante da aresta de cor-

te; aumentar o ângulo de quina (εr); gerar uma força passiva na ferramenta que ajuda a eliminar e-

ventuais vibrações; influir na direção de saída do cavaco. Em trabalhos de desbaste usuais, o ângulo

χr pode variar de 30o

a 60o

. Na ferramenta de sangrar e no bedame, χr = 90o

. Não se aconselha usar

χr > 90o

para não acunhar a ponta da ferramenta no material.

• Ângulo de quina (εr). Formado pela projeção das arestas lateral e principal de corte sobre o plano de

referência e medido no plano de referência. É determinado conforme o avanço. A principal função

do ângulo εr (assim como do ângulo β) é aumentar a resistência mecânica da ferramenta, visto que

materiais de difícil corte exercem maior pressão próxima à aresta de corte e por isso exigem uma

quina menos aguda. Conseqüentemente, tais materiais provocam maior aquecimento na região mais

próxima à ponta da ferramenta (cunha e quina). Portanto, quanto maior for εr, maior a área de dissi-

pação de calor e maior a resistência da ferramenta de corte.

• Ângulo de posição secundário (χ’r). Formado entre a projeção da aresta lateral de corte sobre o pla-

no de referência e a direção de avanço medido no plano de referência. O ângulo χ’r indica a posição

da aresta secundária de corte. Sua principal função é controlar o acabamento, ou seja, permitir que

apenas uma pequena parte da aresta secundária entre em contato com a superfície usinada, evitan-

do assim vibrações. No entanto, deve-se lembrar que o acabamento da superfície usinada depende

também do raio de quina da ferramenta (rε).

Além dos ângulos, também as quinas de corte são arredondadas em função do acabamento su-

perficial da peça. O raio de quina (rε) é o raio da curva de concordância medido no plano de referência

da ferramenta (Fig. 3.17) que une a aresta principal e a secundária da ferramenta de corte, com o obje-

tivo de reforçar a quina e reduzir as forças atuantes na mesma. Isto reduz a espessura do cavaco na qui-

na. A escolha do raio de quina mais apropriado depende principalmente da profundidade de corte re-

querida na operação de corte. O grau de acabamento (quantificado pela rugosidade) obtido na superfí-

cie usinada depende em grande parte de rε e do avanço (f).

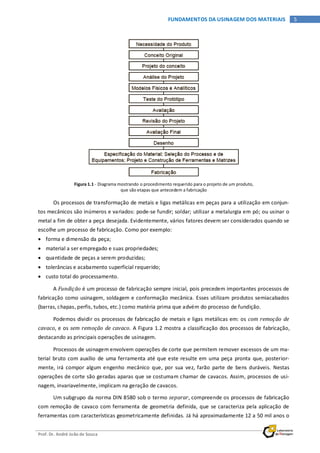

Figura 3.17 – Raio de quina no plano de referência

Na figura, ap representa a profundidade de corte [mm] e f o avanço [mm/volta]. Observa-se que a

posição da aresta principal indica a direção de avanço.](https://image.slidesharecdn.com/apostilausinagemparte1-160731173618/85/Apostila-usinagem-parte1-41-320.jpg)

![ENG03343 – Processos de Fabricação por Usinagem 2011-1

42 FUNDAMENTOS DA USINAGEM DOS MATERIAIS

3.4.3 Ângulo de inclinação

O ângulo de inclinação (λ) é o ângulo formado entre a aresta principal de corte e sua projeção so-

bre o plano de referência medido no plano de corte (Fig. 3.18). Tem por finalidade controlar a direção

do escoamento do cavaco, proteger a quina da ferramenta contra impactos e atenuar vibrações. Em

ferramentas adequadas para operações de desbaste, em geral, recomenda-se o emprego de λ = −4o

± 1o

(STEMMER, 1995, p.63).

(a) (b)

Figura 3.18 – Ângulo de inclinação no plano de corte: (a) negativo; (b) positivo

3.5 Parâmetros de Corte

Para cada operação de usinagem é necessário decidir quais serão os parâmetros de corte utiliza-

dos [velocidade de corte (vc), avanço (f) e profundidade de corte (ap)]. Muitos fatores vão de encontro a

tais decisões, pois todas as variáveis dependentes de saída são influenciadas por elas. A seleção apropri-

ada destes parâmetros depende também de outras variáveis de entrada que devem ser escolhidas com

antecedência: a quantidade total de material a ser removido; os materiais da peça e da ferramenta; e as

operações de corte envolvidas.

Levando-se em conta o volume de material removido por unidade de tempo e o acabamento da

superfície usinada, os valores adotados para os parâmetros de corte podem ser grandes ou pequenos,

dependendo da necessidade e da disponibilidade de materiais e/ou ferramentas. Assim, as operações

de corte nos diferentes processos de usinagem são de desbaste e/ou de acabamento.

3.5.1 Operações de desbaste

Como regra geral, a combinação de uma profundidade de corte (ap) máxima possível e de um

grande avanço (f) com uma baixa velocidade de corte (vc) determina uma alta taxa de remoção de mate-

rial durante uma dada vida da ferramenta sem muita preocupação com o acabamento superficial. As-

sim, grande quantidade de cavaco é retirada na unidade de tempo e se otimiza a vida da ferramenta.

Quão pequena deve ser essa vc, depois de escolhidos f e ap, depende das Considerações Econômicas do

Processo de Usinagem.

A aplicação dessa regra geral é bastante vantajosa na usinagem de peças estáveis em máquinas

rígidas, que permitem operações pesadas. O avanço é limitado pela resistência da ferramenta e pela

força de corte que pode causar vibração e a profundidade de corte é limitada pela força de corte e pelo

sobrematerial da peça.](https://image.slidesharecdn.com/apostilausinagemparte1-160731173618/85/Apostila-usinagem-parte1-42-320.jpg)

![Prof. Dr. André João de Souza

57FUNDAMENTOS DA USINAGEM DOS MATERIAIS

Figura 4.5 – Região de usinagem f × ap adequada para cada tipo de quebra-cavacos

4.2 Força e Potência de Usinagem

A força de usinagem “F” é a força que atua sobre a aresta da ferramenta durante a operação de

corte. As suas componentes são obtidas mediante uma decomposição ortogonal, de acordo com as con-

siderações tecnológicas e físicas da formação do cavaco.

A parcela “Fz” projetada sobre a direção de corte é a força de corte (Fc); a parcela normal à dire-

ção de corte “Fx” projetada sobre a direção de avanço é a força de avanço (Ff); a parcela radial “Fy” pro-

jetada perpendicularmente ao plano de trabalho é a força passiva ou de profundidade (Fp).

De acordo com a Norma ABNT NBR 12545 (TB-391/1991), as forças de usinagem (F) geradas nos

processos de torneamento, furação e fresamento podem ser esquematizadas através da Figura 4.6.

A determinação das componentes da força de usinagem sempre foi uma área importante, tanto

na prática quanto na pesquisa, relativa às operações de corte com ferramentas de geometria definida. A

usinagem de um material usando parâmetros de corte definidos, meio lubrirrefrigerante específico e

ferramenta de corte determinada (material e geometria), gera forças, energia e potência de usinagem.

Uma mudança em qualquer uma das variáveis de entrada altera os valores das forças. Assim, se for ne-

cessário modificar tais valores, dever-se-á alterar os parâmetros que geram estas forças.

As forças são importantes, pois influenciam as deflexões na ferramenta e na peça, afetando as

dimensões finais do componente usinado. As forças também são responsáveis pelos fenômenos de vi-

bração, comuns em usinagem. Busca-se sempre uma forma de se controlar as forças geradas (e a potên-

cia consumida) para assim poder assegurar a integridade do sistema máquina/ferramenta/peça.

As componentes da força de usinagem durante a operação de corte podem estar muitas vezes su-

jeitas a alguma flutuação dinâmica ao longo do tempo por variações nos parâmetros de usinagem e/ou

oscilações do sistema porta-ferramenta(s) (Fig. 4.7). As duas principais causas são: instabilidade dinâmi-

ca provocada pela variação da velocidade da ferramenta com relação à velocidade da peça e a influência

do achatamento da ponta da ferramenta com o desgaste na ação de corte.

A pressão específica de corte Ks [N/mm2

] equivale à energia de corte por unidade de volume

[J/cm3

], ou seja, a energia necessária para remover uma unidade de volume do material da peça. Equi-

vale ainda à potência de corte necessária para remover uma unidade de volume de material da peça por

unidade de tempo [W⋅s/cm3

].](https://image.slidesharecdn.com/apostilausinagemparte1-160731173618/85/Apostila-usinagem-parte1-57-320.jpg)

![ENG03343 – Processos de Fabricação por Usinagem 2011-1

64 FUNDAMENTOS DA USINAGEM DOS MATERIAIS

corte se elevará, de acordo com o calor específico e a condutividade térmica dos materiais em contato,

além das dimensões das seções onde se dissipa calor. Os efeitos de formação e transmissão de calor no

corte de metais são muito complexos, pois o aumento da temperatura promove mudanças nas caracte-

rísticas físicas e mecânicas da peça. Além disso, a temperatura também influencia a precisão da máqui-

na, a dimensão e a rugosidade da peça usinada.

A temperatura é um dos principais fatores que influenciam o desgaste de ferramenta, basicamen-

te originária da energia de deformação do material e do atrito que ocorre nas interfaces peça/ ferra-

menta e ferramenta/cavaco. Em geral, devido às altas temperaturas na região de corte, as ferramentas

perdem sua dureza original, aumentando rapidamente o desgaste por abrasão e, em muitos casos, ele-

mentos químicos constituintes da ferramenta podem difundir-se para dentro do cavaco, ou reagir qui-

micamente com a peça ou com o fluido lubrirrefrigerante (vide Fig. 4.16).

A representação na Figura 4.11a informa as quantidades percentuais de calor absorvidas pela pe-

ça, cavaco e ferramenta. A maior parte do calor (75%) é transportada pelo cavaco. A parcela principal da

energia mecânica é transformada na região de cisalhamento. As quantidades de calor das diversas regi-

ões de transformação de energia são dissipadas por condução, irradiação e convecção para o meio am-

biente. Como conseqüências desse balanço térmico têm-se campos de temperatura [Fig. 4.11b] que se

modificam até que haja equilíbrio entre a quantidade de calor gerada e a transmitida para fora.

(a) (b)

Figura 4.11 – Interface peça/cavaco/ferramenta durante a usinagem de aço com σr = 850 MPa com ferramenta

P20 (vc = 60 m/min, h = 0,32 mm, γ = 10

o

): (a) geração de calor; (b) distribuição de temperatura

A aplicação dos parâmetros de corte na busca da máxima produtividade e do maior tempo de vi-

da para a ferramenta é limitada pela temperatura. Estudos sobre a formação e transmissão de calor na

região de corte em função das diferentes condições de usinagem permitem determinar as ferramentas

mais apropriadas para uma maior eficiência do processo. O primeiro registro de experiências em usina-

gem, realçando seu aspecto térmico, foi em 1798. De lá para cá, o progresso tem sido bastante lento no

sentido de identificar com precisão a distribuição de temperaturas na cunha da ferramenta. Assim, atu-

almente são conhecidos os princípios gerais dos fenômenos térmicos que ocorrem na região de corte.

4.3.1 Influência do material da peça

As parcelas do trabalho mecânico total desenvolvido nas operações de usinagem em metais são

compostas pelos trabalhos: das forças que produzem as deformações plásticas de deslizamento, das

forças de cisalhamento e das forças de atrito.](https://image.slidesharecdn.com/apostilausinagemparte1-160731173618/85/Apostila-usinagem-parte1-64-320.jpg)

![Prof. Dr. André João de Souza

65FUNDAMENTOS DA USINAGEM DOS MATERIAIS

O trabalho das forças que produzem as deformações plásticas de deslizamento é muito importan-

te, no caso da usinagem de aços de baixo carbono, devido aos valores das deformações. Também ocorre

no caso da usinagem de aços de alto carbono, mais duros, por causa dos altos valores das forças de cor-

te. No caso da usinagem de metais frágeis, como ferro fundido cinzento, as deformações plásticas são

pequenas. Já no caso de aços com estruturas austeníticas (aços resistentes ao calor), as forças de corte

são consideráveis e apresentam altas forças de atrito. Decorre, então, que, na usinagem desses aços, os

trabalhos das deformações plásticas e de atrito são particularmente grandes.

O trabalho das forças que produzem o cisalhamento e os consequentes deslizamentos no cavaco

e sobre a superfície usinada é relativamente pequeno. Porém, o trabalho é muito maior no caso da usi-

nagem de metais de alta dureza e de metais quebradiços - o que não ocorre no caso de metais macios.

O trabalho das forças de atrito da peça com as superfícies de folga (principal e secundária) da fer-

ramenta e do cavaco com a superfície de saída pode ser considerável, sobretudo no caso da usinagem

de aços de baixo carbono e com ferramentas desgastadas. Pode ser elevado ainda no caso em que a

temperatura seja alta, aumentando assim o atrito interno nas camadas amolecidas do metal usinado.

4.3.2 Influência do material da ferramenta

A Figura 4.12 mostra a dureza a quente dos principais materiais de ferramentas.

Figura 4.12 – Variação da dureza a quente em função da temperatura para diferentes materiais de ferramenta

Observa-se na Figura 4.12 que, apesar da baixa tenacidade, as cerâmicas apresentam altíssima re-

sistência ao calor (cerca de 1600 o

C). Já o aço-rápido, no outro extremo, possui alta tenacidade e baixa

resistência térmica (entre 520 e 600 o

C, variando com o teor de Co: quanto maior o teor, maior a tempe-

ratura crítica). Carbonetos sinterizados (MD) apresentam temperatura crítica em torno de 1000 o

C.

4.3.3 Influência da geometria da ferramenta

Como o trabalho de dobramento do cavaco diminui com o aumento do ângulo de saída γ [o

], a

temperatura gerada T [o

C] também diminui pela relação:

T = 575 − 10⋅γ (4.3)](https://image.slidesharecdn.com/apostilausinagemparte1-160731173618/85/Apostila-usinagem-parte1-65-320.jpg)

![Prof. Dr. André João de Souza

69FUNDAMENTOS DA USINAGEM DOS MATERIAIS

4.4.1.1 Vibrações forçadas

Vibrações forçadas em máquinas-ferramentas podem ser geradas por duas maneiras de fontes de

energia: externas e internas.

Fontes externas de vibrações (como ondas sísmicas originárias de alguma perturbação do solo de-

vido a alguma outra máquina, por exemplo, prensa) geralmente são transferidas à estrutura por meio da

base da máquina-ferramenta. O desenvolvimento e uso de um efetivo isolador de vibrações é uma boa

maneira para minimizar ou eliminar tais vibrações.

Diversas fontes internas causam vibrações forçadas em máquinas-ferramentas tais como: eixo-

árvore desbalanceado em alta rotação; força de impacto da ferramenta contra a peça; força de inércia

causada pela reação da máquina ao estímulo etc..

4.4.1.2 Vibrações auto-excitadas

As vibrações auto-excitadas ou trepidações (chatters) são um dos maiores responsáveis pelo aca-

bamento pobre (ondas) na superfície das peças usinadas em processos com ferramentas de geometria

definida (torneamento, fresamento, furação) e indefinida (retificação). Representam uma seqüência de

violentas oscilações causadas por intensas flutuações da força de usinagem durante o movimento relati-

vo entre a peça e a ferramenta de corte na formação de cavacos.

Para ilustrar, a Figura 4.14 mostra a detecção da vibração auto-excitada (chatter) durante uma

operação de torneamento. No caso, em condições severas de usinagem, a trepidação próxima dos 10

segundos ocorreu por causa do sistema de fixação da peça no torno: a ponta do contraponto encontra-

va-se estendida além do apropriado.

(a) (b)

Figura 4.14 – Trepidação: (a) sinal de vibração detectado; (b) aspecto deteriorado da superfície usinada

4.4.2 Influência do material da peça

Materiais com baixo coeficiente de elasticidade (p.ex. titânio) podem causar trepidação (chatter)

e deflexão na peça (especialmente quando se usina partes delgadas da peça), e problemas de tolerância

dimensional no acabamento final. Outra situação ocorre com o ferro fundido cinzento, que apresenta

tendência à trepidação quando são usinadas seções com espessuras finas de paredes.

Vibração Chatter

(detecção durante o passe)

0

0,3

0,6

0,9

1,2

0 10 20 30 40 50 60

Amplitude[VRMS]](https://image.slidesharecdn.com/apostilausinagemparte1-160731173618/85/Apostila-usinagem-parte1-69-320.jpg)

![ENG03343 – Processos de Fabricação por Usinagem 2011-1

72 FUNDAMENTOS DA USINAGEM DOS MATERIAIS

4.4.8 Influência do estado da ferramenta

Uma das causas da vibração é o atrito entre a superfície usinada e a superfície de folga (flanco) da

ferramenta: a tendência à vibração cresce com o aumento da largura da marca de desgaste de flanco

(VB). Uma aresta sem capacidade de corte e alterada geometricamente pode aumentar a força de usi-

nagem, aumentando, por conseguinte, as deflexões na peça e podendo ainda gerar vibrações auto-

excitadas. Com o aumento da vibração, a vida da ferramenta tende a diminuir com maior rapidez, pois

microlascamentos são produzidos na aresta de corte.

Diferentes publicações mostram que as vibrações mudam seu comportamento com os desgastes.

No caso das avarias (fraturas), um pico de sinal de vibração RMS é detectado num intervalo de tempo

reduzido. Estas vibrações podem ser medidas com a utilização de um acelerômetro piezelétrico (saída

em volts), principalmente na aquisição de sinais com freqüências entre 1 e 20 kHz.

A Figura 4.17 ilustra os sinais de vibração da ferramenta adquiridos para a mesma aresta de corte

após 1 minuto (novo) e após 14 minutos (desgastado).

(a) após 1 minuto (b) após 14 minutos

Figura 4.17 – Sinais de vibração da ferramenta de metal-duro no torneamento a seco do aço ABNT 1040 com

f = 0,3 mm, vc = 350 m/min e ap = 1,5 mm em tempos de vida diferentes

Diferentes autores estudaram a relação entre a vibração e o desgaste da ferramenta com o intui-

to de verificar o fim de vida da mesma em operações de usinagem. A maioria dos resultados mostrou

que o método é apropriado para satisfazer este propósito. Também afirmam que um dos principais pro-

blemas na utilização de sinais de vibração reside no fato de que estes não variam somente com o des-

gaste, mas também com os parâmetros de usinagem, geometria da ferramenta etc.

As interrelações entre os sinais de vibração e a força de usinagem determinam a natureza dinâmi-

ca do processo, tornando a utilização destas variáveis (dependentes) atrativa no desenvolvimento de

sistemas de monitoramento do estado da ferramenta. Por outro lado, o comportamento dinâmico in-

corpora a vibração e certos aspectos da parcela dinâmica da força de usinagem. Assim, a fusão das ca-

racterísticas extraídas dos sinais de força e vibração no desenvolvimento de sistemas de monitoramento

baseados em múltiplos sinais sensórios poderá se tornar indispensável em chão de fábrica.

4.5 Falhas na Ferramenta de Corte

Em função das condições de corte durante o processo de usinagem, a ferramenta fica sujeita a

uma combinação de vários fatores de origem térmica, mecânica, química e abrasiva (elevada pressão de

Sinal de Vibração

0

0,2

0,4

0,6

0,8

1

1,2

1,0 1,2 1,4 1,6 1,8 2,0

Tempo [min]

TensãoElétrica[VRMS]

Sinal de Vibração

0

0,2

0,4

0,6

0,8

1

1,2

15,0 15,2 15,4 15,6 15,8 16,0

Tempo [min]

TensãoElétrica[VRMS]](https://image.slidesharecdn.com/apostilausinagemparte1-160731173618/85/Apostila-usinagem-parte1-72-320.jpg)

![Prof. Dr. André João de Souza

81FUNDAMENTOS DA USINAGEM DOS MATERIAIS

A norma NBR 8404/1984 de indicação do Estado de Superfícies em Desenhos Técnicos esclarece

que a característica principal (o valor) da rugosidade Ra pode ser indicada pelos números da classe de

rugosidade correspondente, conforme a Tabela 4.2.

Tabela 4.2 – Classes de rugosidade

A Figura 4.28 mostra a classificação dos acabamentos superficiais – geralmente encontrados na

indústria metal-mecânica – em 12 grupos, e os organiza de acordo com o grau de rugosidade e o proces-

so de usinagem que pode ser usado em sua obtenção. Permite, também, visualizar uma relação aproxi-

mada entre as classes e os valores de Ra [µm].

Figura 4.28 – Classificação do acabamento das superfícies usinadas de acordo com o processo de fabricação

RUGOSIDADE Ra

(valor em µm)](https://image.slidesharecdn.com/apostilausinagemparte1-160731173618/85/Apostila-usinagem-parte1-81-320.jpg)

![Prof. Dr. André João de Souza

83FUNDAMENTOS DA USINAGEM DOS MATERIAIS

Figura 4.29 – Camadas superficiais de corpos sólidos

4.6.2 Influência da geometria da ferramenta

Basicamente a rugosidade é decorrente da forma geométrica da quina da ferramenta e do movi-

mento relativo entre a peça e a ferramenta de corte.

No processo de torneamento, se o avanço f [mm/volta] é menor que o raio de quina rε [mm] da

ferramenta, o valor de Ra [µm] é calculado aproximadamente pela Equação 4.4:

2 2

a

1000 f f

R 32,075

r18 3 r εε

⋅

= =

⋅

(4.4)

Para uma operação de fresamento tangencial, o valor de Ra [µm] é calculado teoricamente em

função do avanço por dente fz [mm] e pelo diâmetro da fresa D [mm], conforme Equação 4.5:

2 2

z z

a

1000 f f

R 64,15

D9 3 D

⋅

= = ⋅

⋅

(4.5)

Para uma operação de fresamento frontal, o valor de Ra [µm] é determinado pela Equação 4.6:

( )2 2

a zR 500 r r 0,25 fε ε= ⋅ − − ⋅ (4.6)

Pode-se constatar pelas Equações 4.4, 4.5 e 4.6 que Ra diminui com o aumento de rε.

As ferramentas com χr > 90o

geram superfícies com acabamento superior àqueles obtidos com

ferramentas com χr < 90o

. Estudos mostraram que as melhores condições de rugosidade são obtidas

com χr = 95o

. Um acabamento superficial relativamente pobre foi obtido com χr = 75o

. Isto se deve ao](https://image.slidesharecdn.com/apostilausinagemparte1-160731173618/85/Apostila-usinagem-parte1-83-320.jpg)