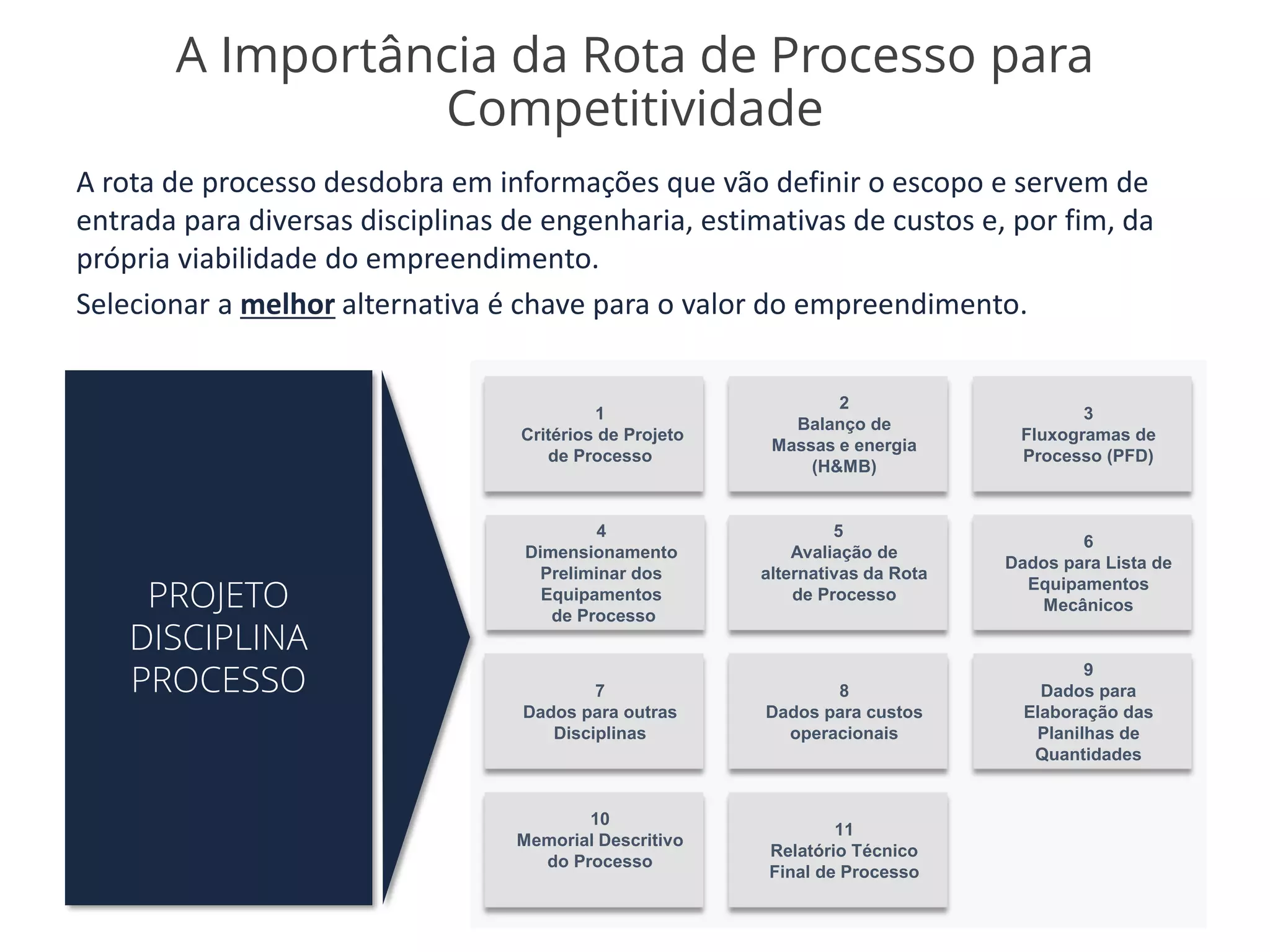

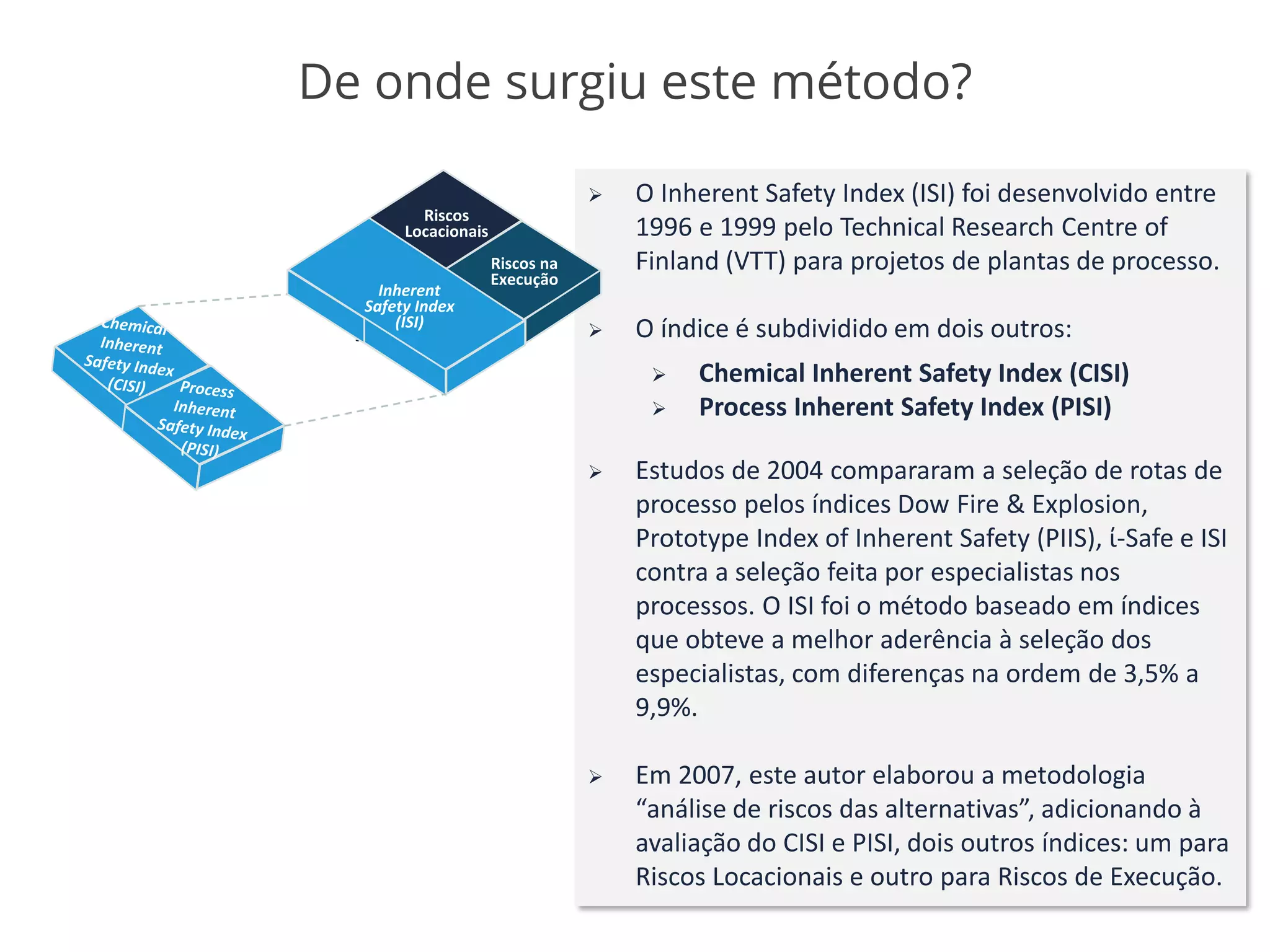

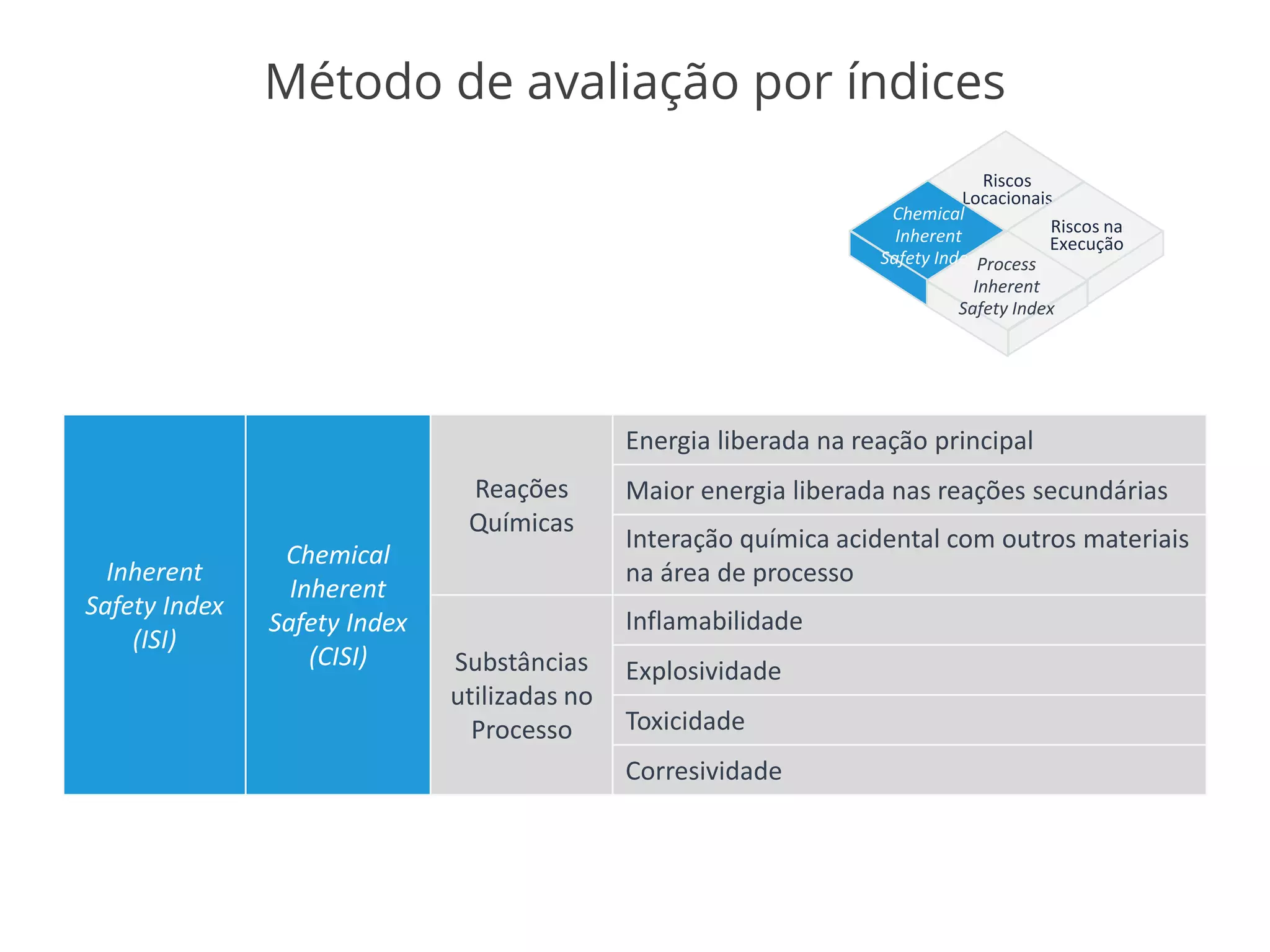

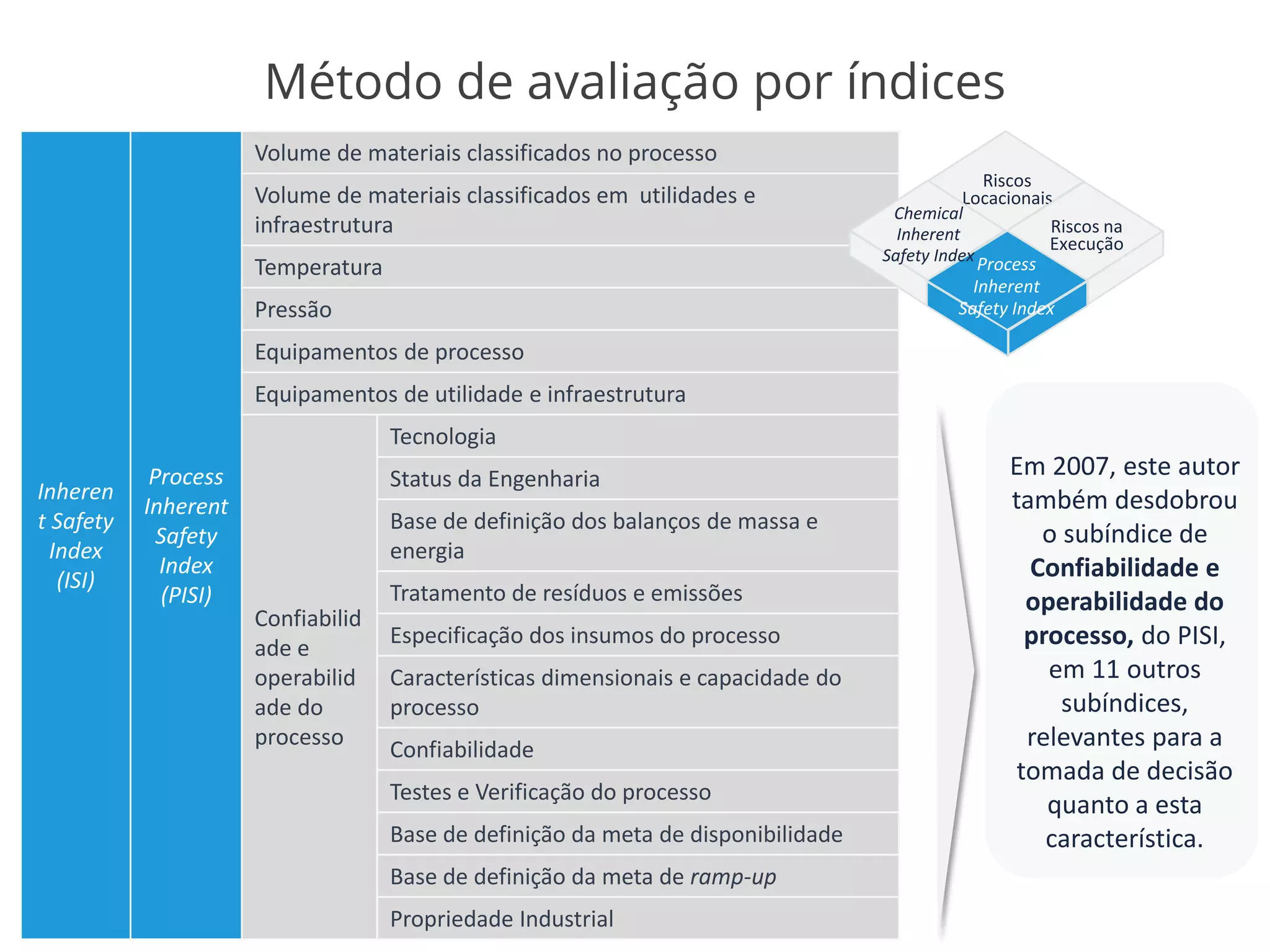

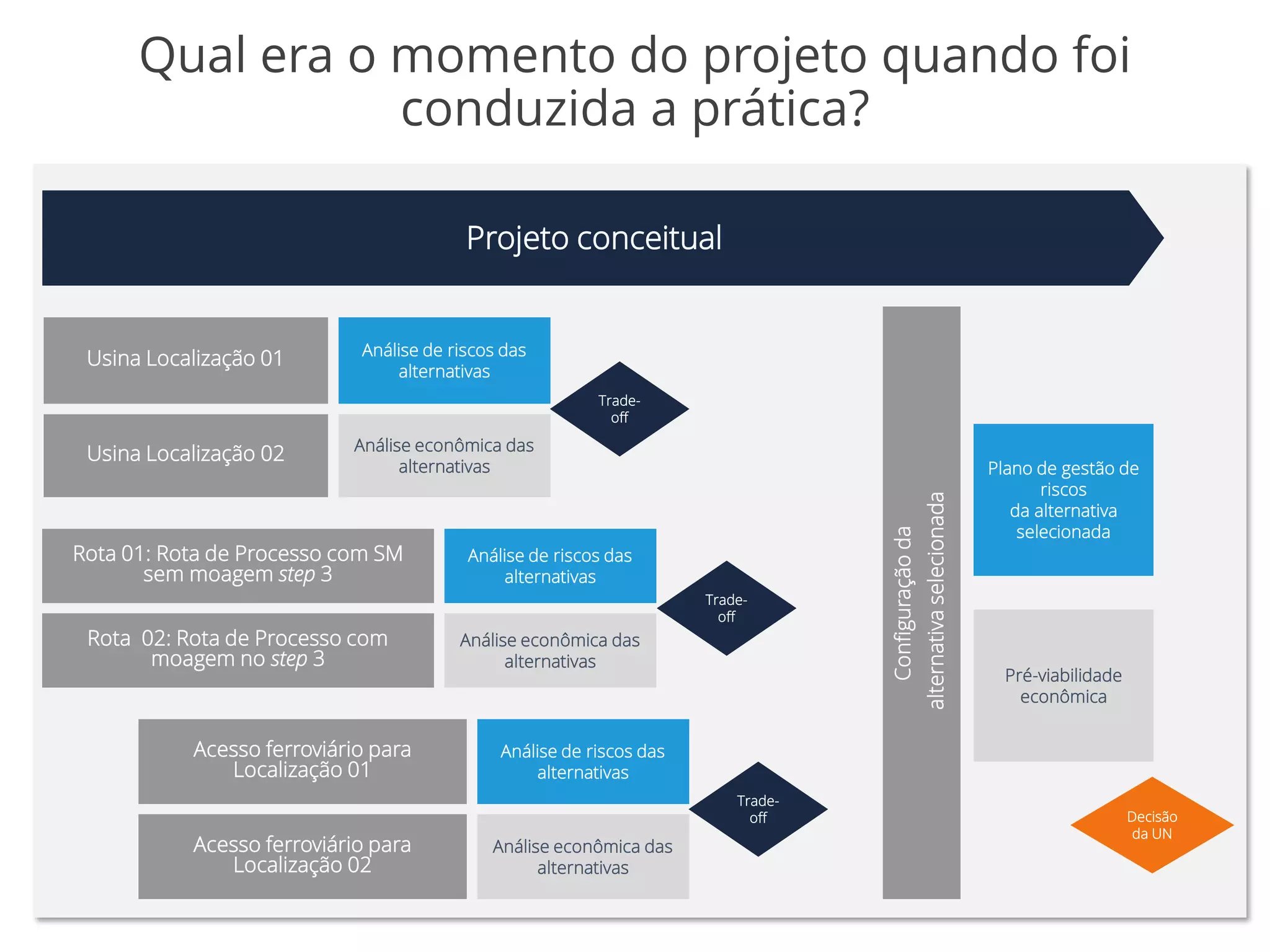

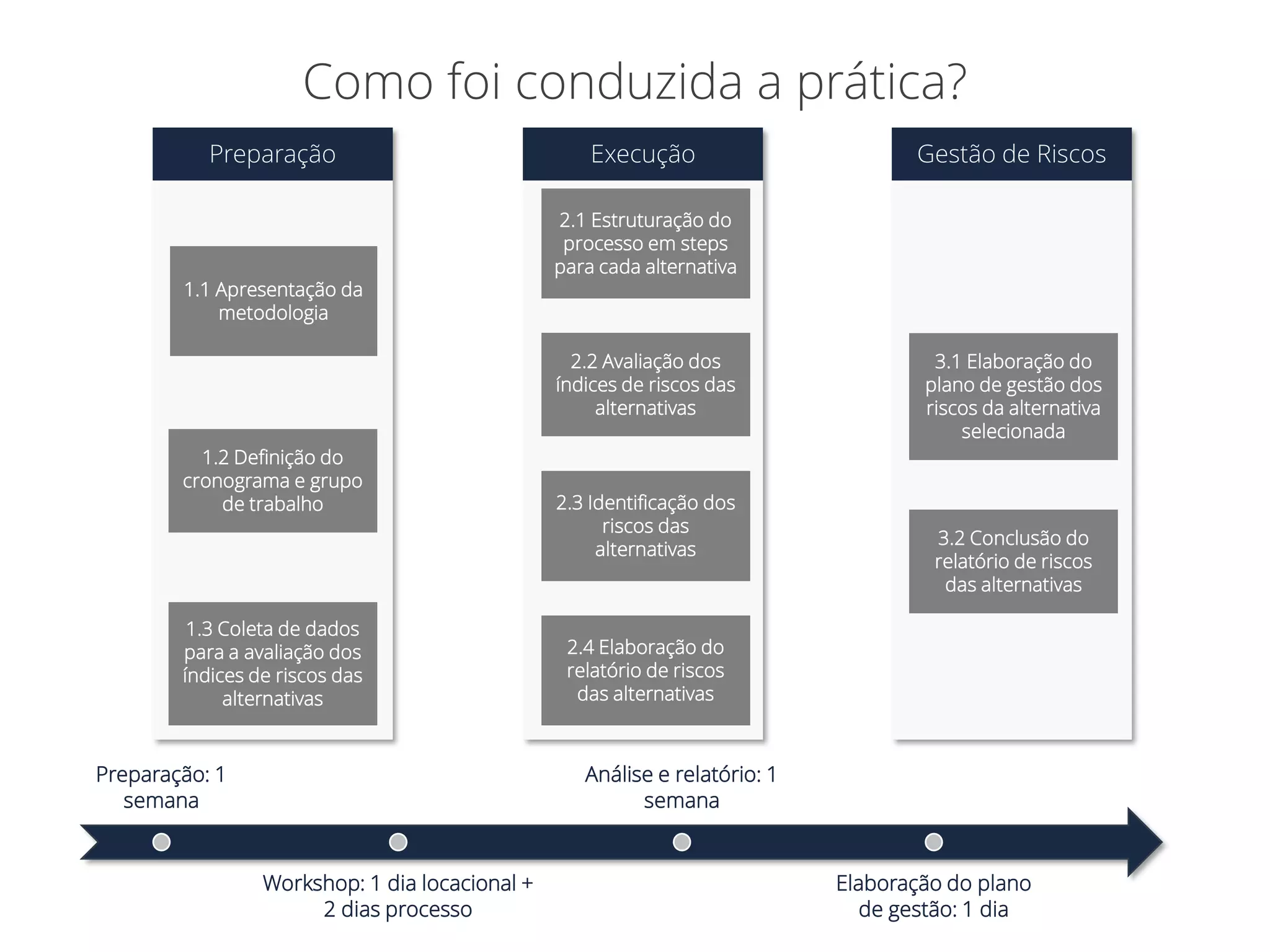

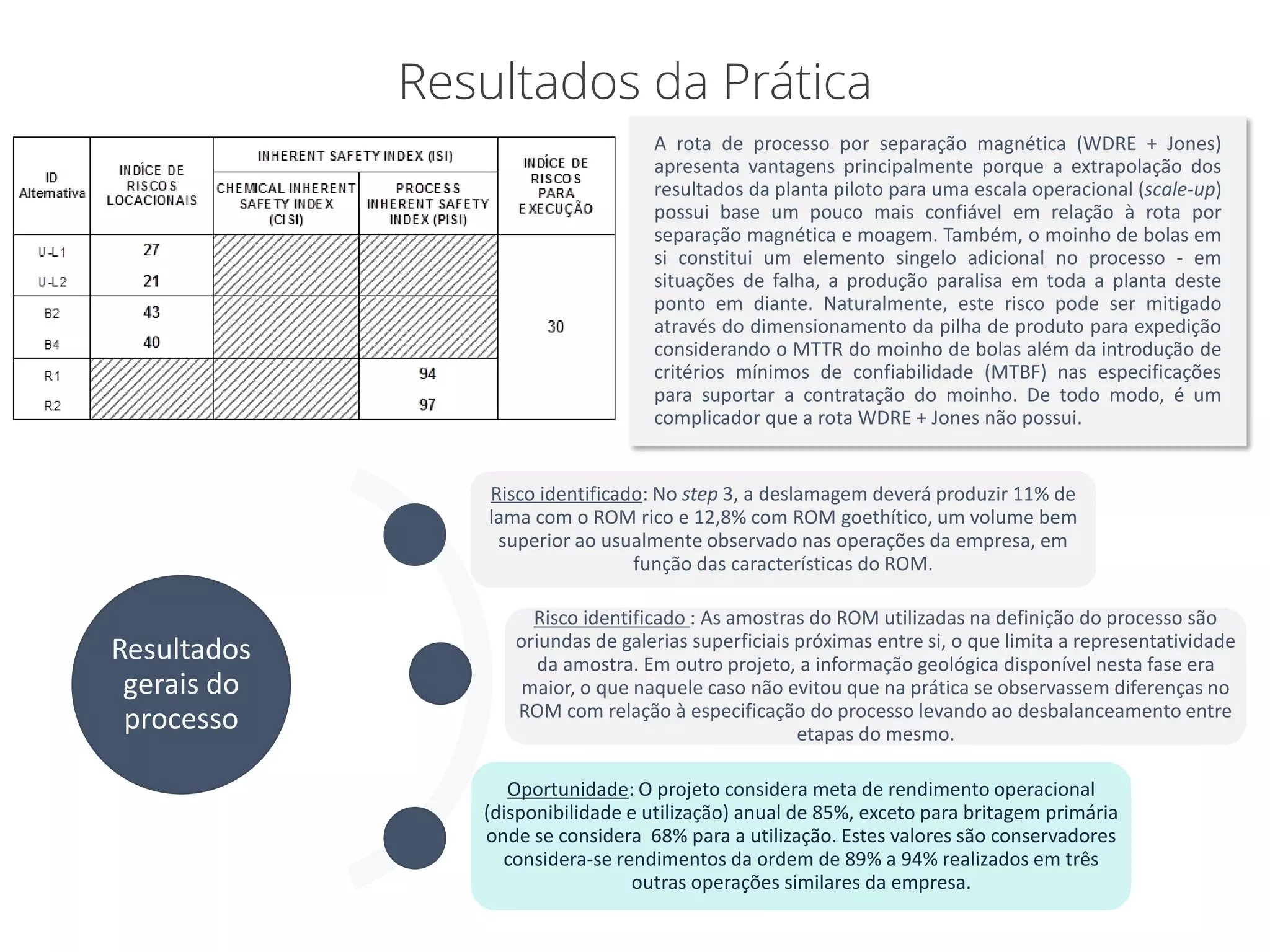

O documento aborda a análise de riscos na seleção de alternativas de processo em projetos de capital e construção, destacando a importância da rota de processo e sua relação com a viabilidade do empreendimento. Apresenta a análise de riscos como uma ferramenta ágil que ajuda na tomada de decisões em fases conceituais, apesar da falta de informações técnicas, e discute o desenvolvimento de índices de segurança inerente que apoiam essa análise. A implementação correta dessas análises pode resultar em melhores escolhas, mitigação de riscos e otimização de processos.