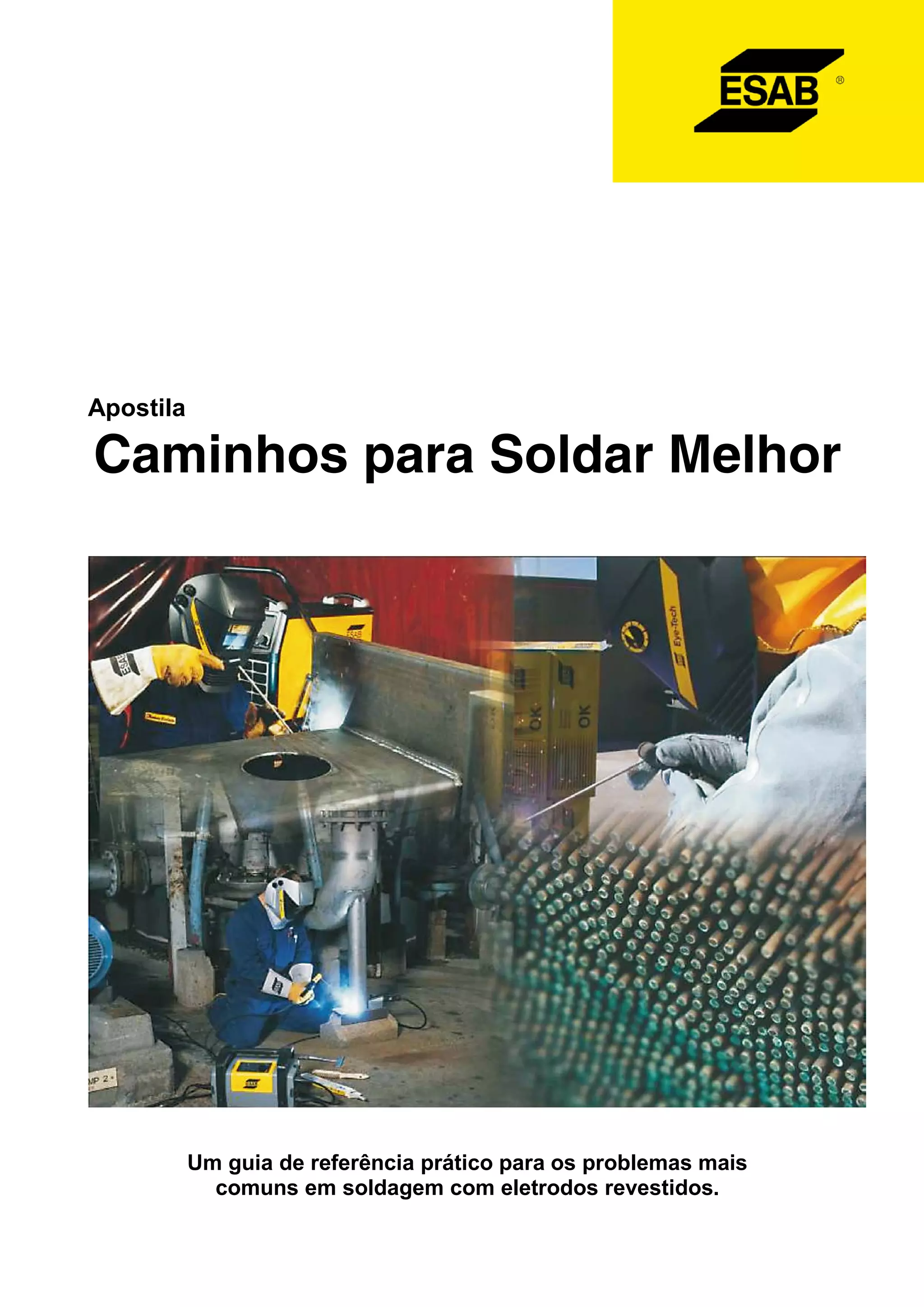

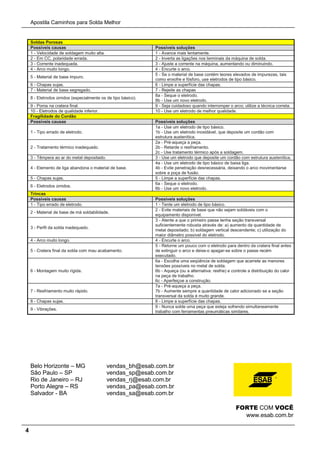

Este documento fornece um guia de referência para problemas comuns em soldagem com eletrodos revestidos, listando possíveis causas e soluções para problemas como arco instável, respingos abundantes, empenamento, raízes defeituosas, inclusões de escória e outros. A lista de problemas é acompanhada por tabelas detalhando causas potenciais e como resolvê-las para cada problema.