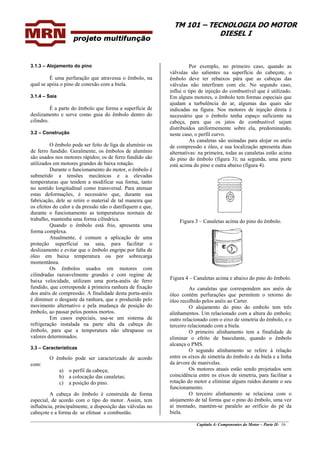

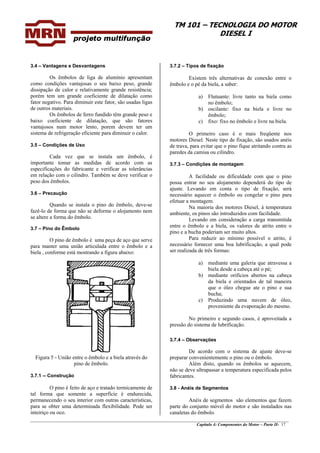

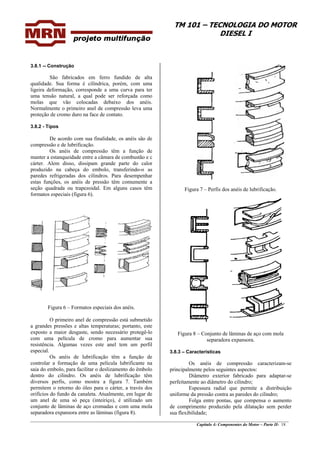

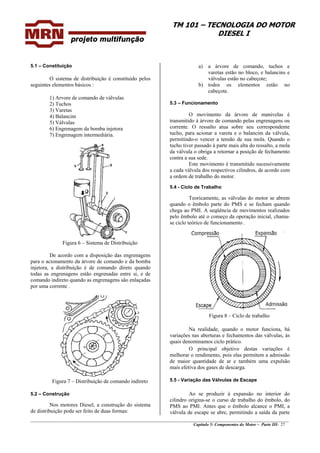

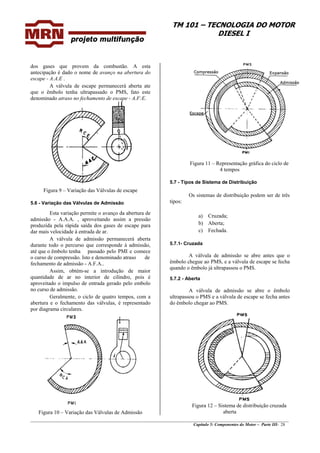

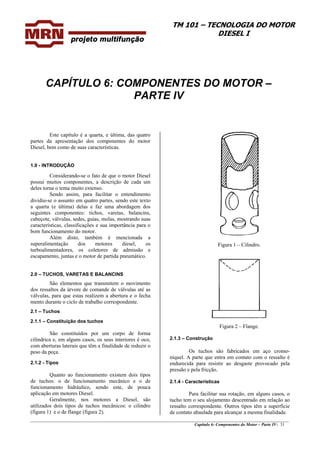

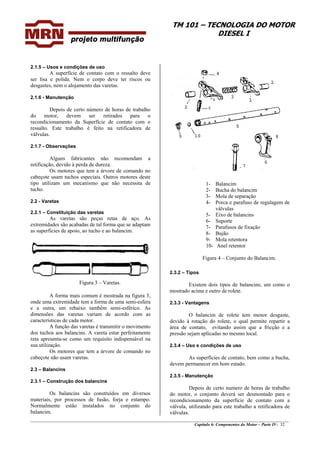

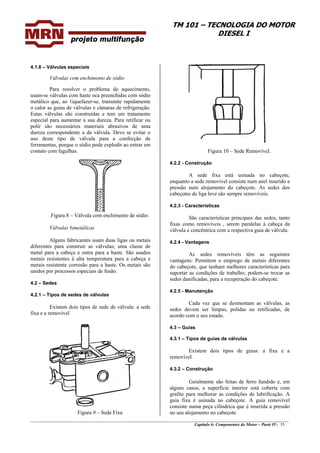

O documento apresenta uma introdução sobre motores Diesel e sua importância. É dividido em 6 capítulos que descrevem os principais componentes e funcionamento dos motores Diesel, incluindo câmaras de combustão, êmbolo, biela, virabrequim e sistema de distribuição.