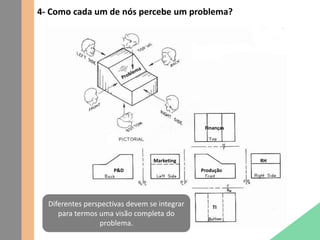

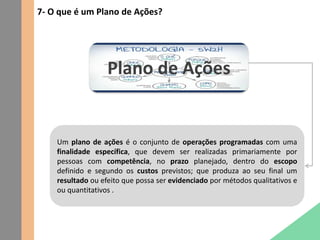

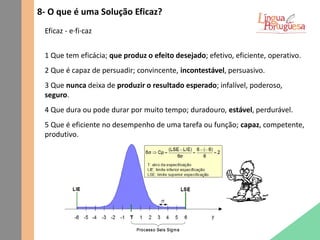

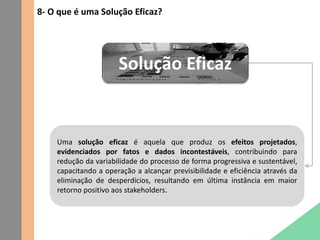

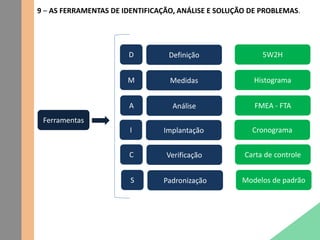

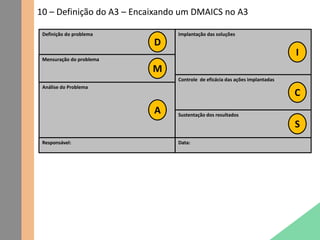

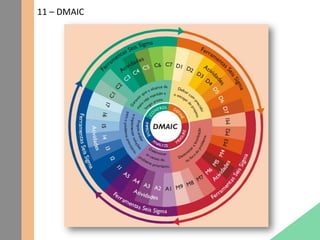

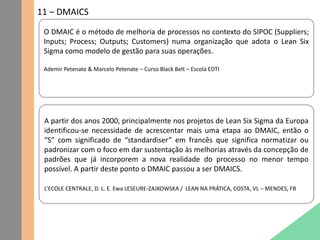

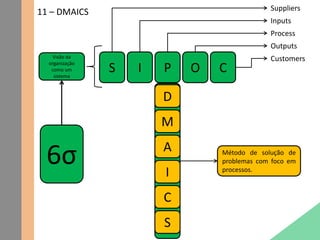

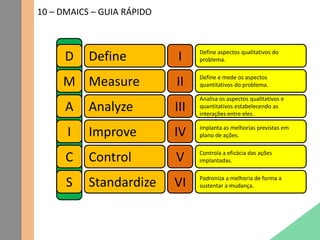

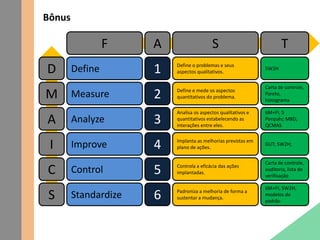

Este documento apresenta um curso sobre a metodologia DMAICS para solução eficaz de problemas, ministrado por Fredjoger Barbosa Mendes. O curso objetiva fornecer conhecimentos básicos sobre identificação, medição, análise e solução de problemas, além de desenvolver habilidades de análise crítica e orientar quanto à postura assertiva para solução de problemas no âmbito corporativo.