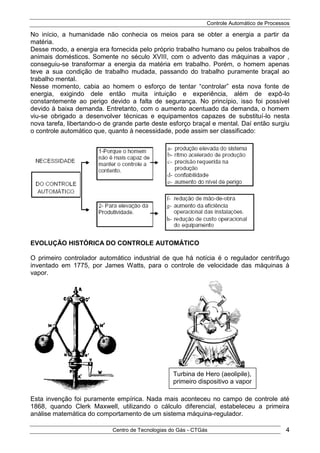

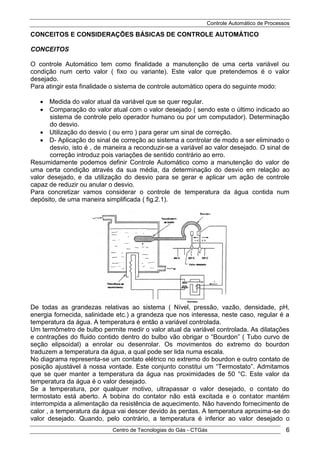

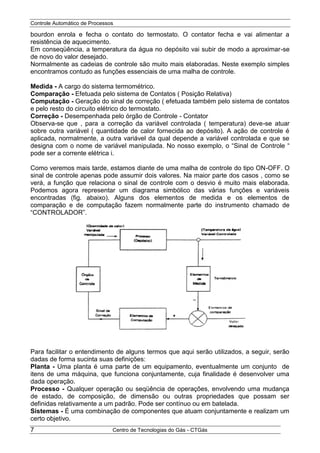

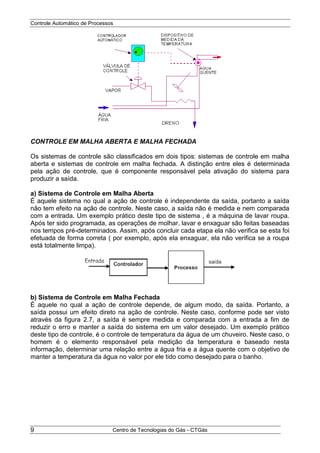

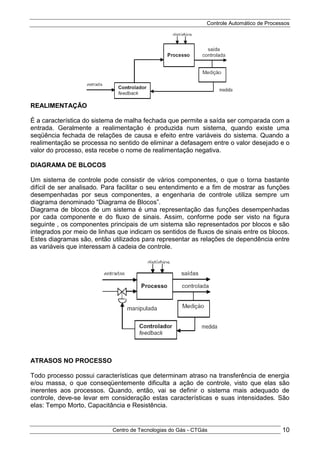

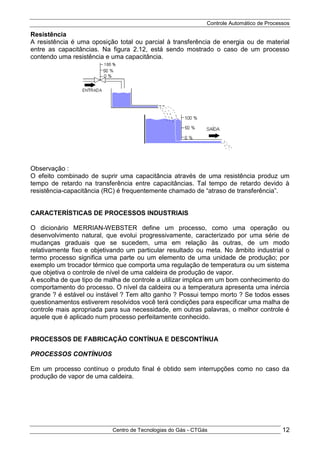

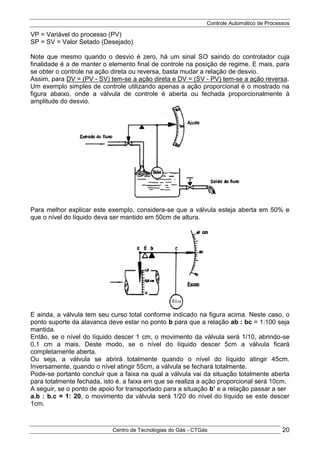

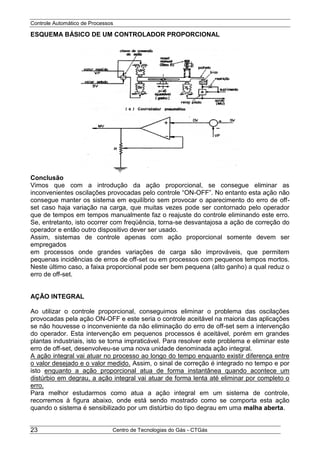

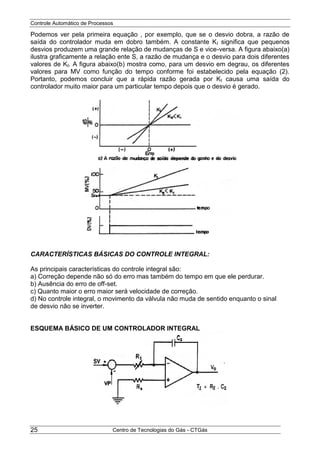

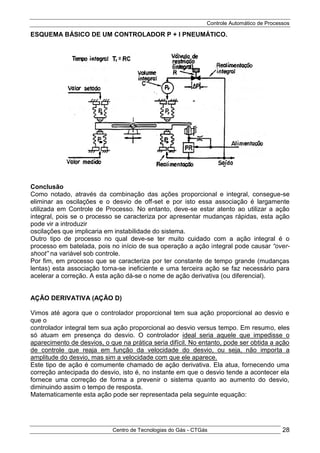

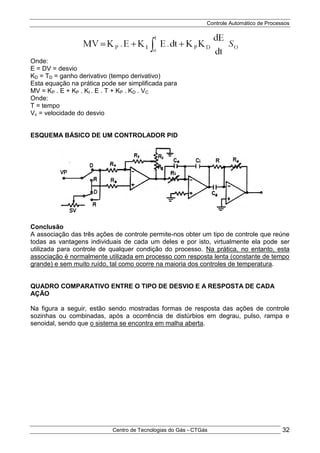

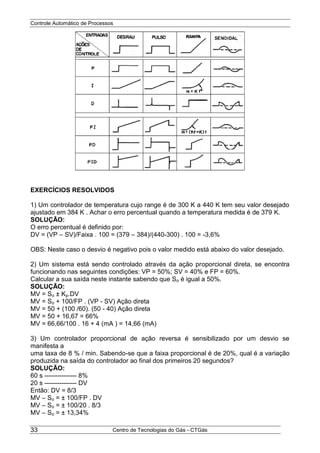

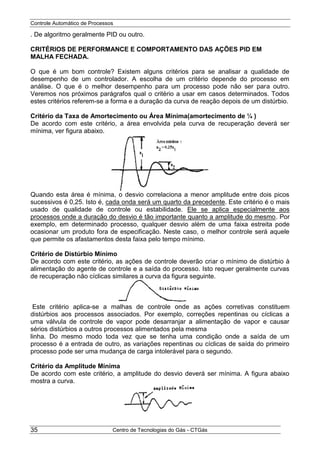

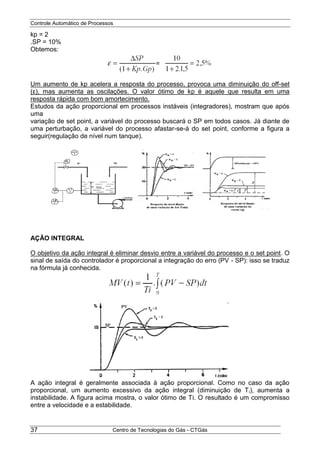

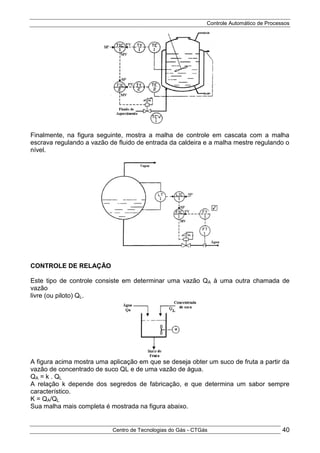

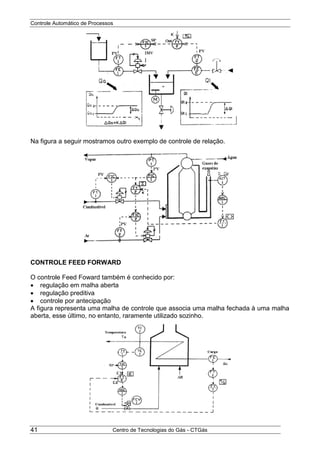

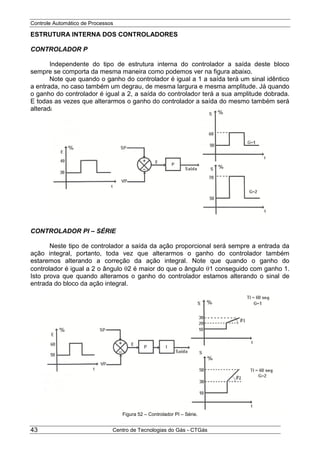

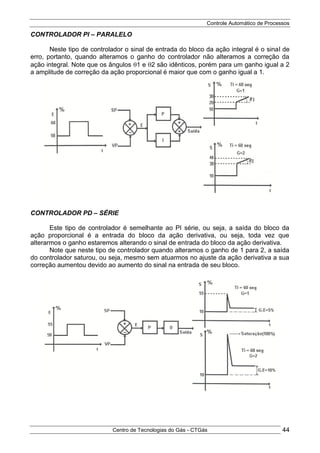

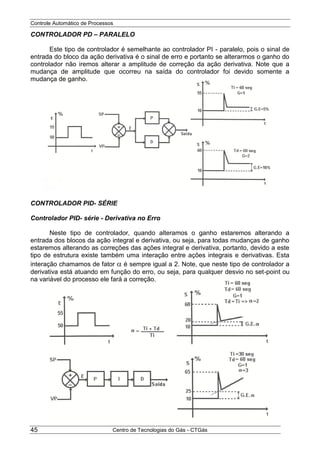

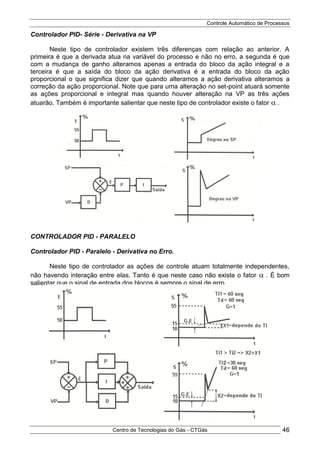

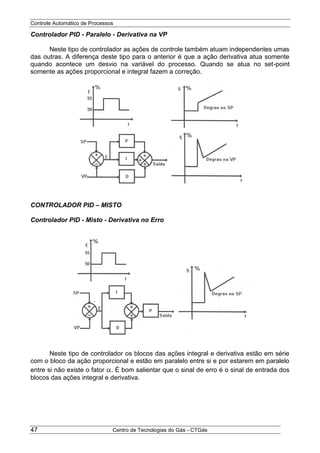

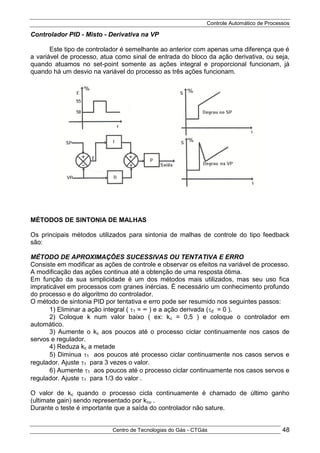

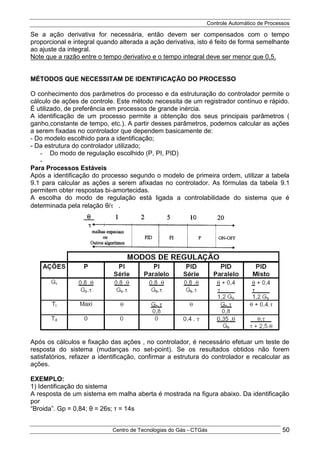

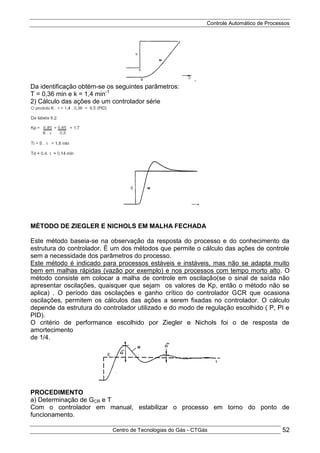

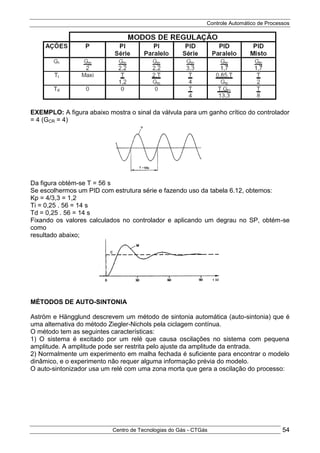

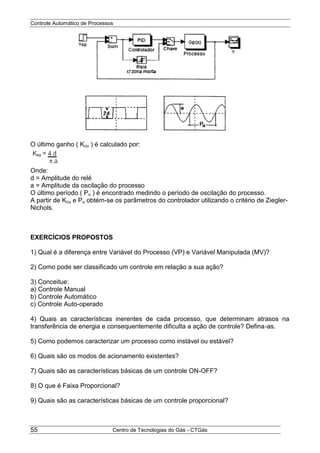

O documento discute os conceitos básicos de controle automático de processos, incluindo a evolução histórica, tipos de controle, ações de controle, características de processos industriais e malhas de controle. Aborda conceitos como controle manual vs automático, malha aberta vs fechada, ações proporcional, integral e derivativa e como esses elementos se combinam em controladores PID.