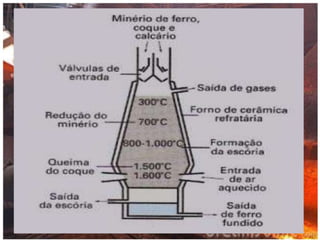

O documento descreve a história e o funcionamento de altos-fornos, que são fornos de grande porte usados para fundir minério de ferro. Os primeiros altos-fornos foram construídos na China há milhares de anos, e o primeiro da América do Sul foi construído no Brasil em 1814. Altos-fornos atingem temperaturas muito altas para fundir o minério usando coque como combustível.