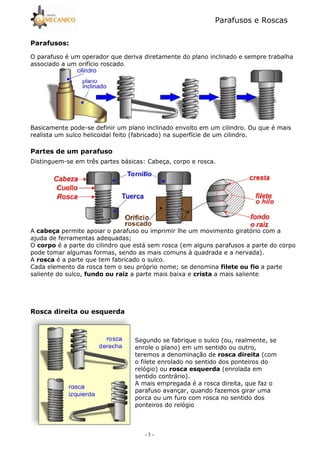

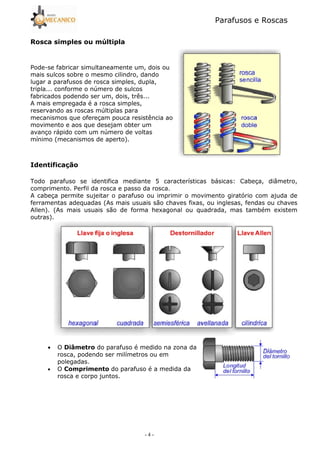

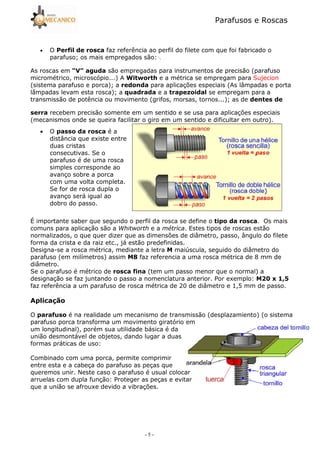

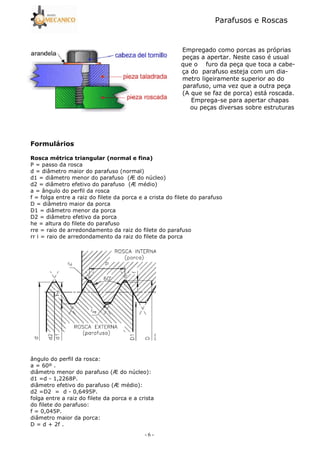

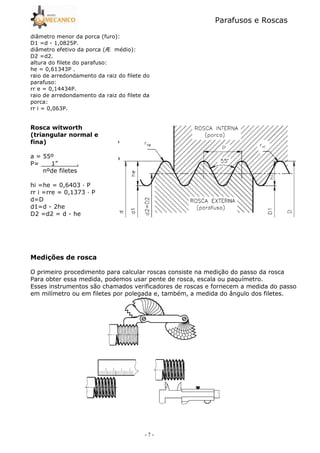

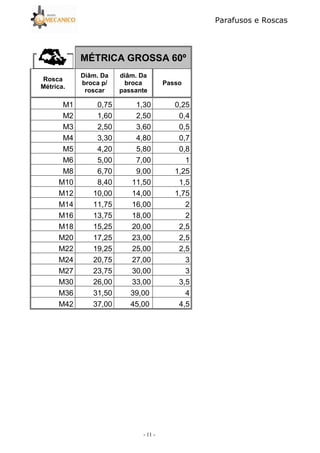

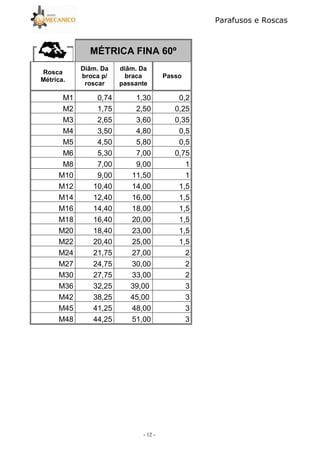

O documento aborda diversos aspectos dos parafusos e roscas, incluindo suas partes, tipos de roscas e métodos de medição. Também detalha os sistemas de roscas normalizados e fornece fórmulas e exemplos práticos para cálculo de características dessas peças. Além disso, apresenta exercícios para aplicação do conhecimento adquirido sobre o tema.