Noções Eletropneumática em

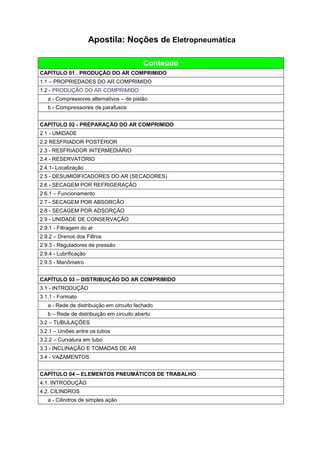

- 1. Apostila: Noções de Eletropneumática Conteúdo CAPÍTULO 01 . PRODUÇÃO DO AR COMPRIMIDO 1.1 – PROPRIEDADES DO AR COMPRIMIDO 1.2 - PRODUÇÃO DO AR COMPRIMIDO a - Compressores alternativos – de pistão b - Compressores de parafusos CAPÍTULO 02 - PREPARAÇÃO DO AR COMPRIMIDO 2.1 - UMIDADE 2.2 RESFRIADOR POSTERIOR 2.3 - RESFRIADOR INTERMEDIÁRIO 2.4 - RESERVATÓRIO 2.4.1- Localização 2.5 - DESUMIDIFICADORES DO AR (SECADORES) 2.6 - SECAGEM POR REFRIGERAÇÃO 2.6.1 – Funcionamento 2.7 - SECAGEM POR ABSORCÃO 2.8 - SECAGEM POR ADSORÇÃO 2.9 - UNIDADE DE CONSERVAÇÃO 2.9.1 - Filtragem do ar 2.9.2 – Drenos dos Filtros 2.9.3 - Reguladores de pressão 2.9.4 - Lubrificação 2.9.5 - Manômetro CAPÍTULO 03 – DISTRIBUIÇÃO DO AR COMPRIMIDO 3.1 - INTRODUÇÃO 3.1.1 - Formato a - Rede de distribuição em circuito fechado b – Rede de distribuição em circuito aberto 3.2 – TUBULAÇÕES 3.2.1 – Uniões entre os tubos 3.2.2 – Curvatura em tubo 3.3 - INCLINAÇÃO E TOMADAS DE AR 3.4 - VAZAMENTOS CAPÍTULO 04 – ELEMENTOS PNEUMÁTICOS DE TRABALHO 4.1. INTRODUÇÃO 4.2. CILINDROS a - Cilindros de simples ação

- 2. b - Cilindros dupla ação c - Cilindro de dupla haste ou haste passante d - Cilindro de múltiplas posições e - Componentes de um cilindro f - Velocidade de um cilindro 4.3 - ATUADORES ROATIVOS a - Motor pneumático de engrenagem b- Motor de palhetas CAPÍTULO 05 - VÁLVULAS PNEUMÁTICAS 5.1 – VÁLVULAS DE CONTROLE DIRECIONAL 5.1.1 - Número de Posições 5.1.2 - Número de conexões 5.1.3 - Tipos de acionamentos de válvulas direcionais 5.1.4 - Acionamento por força muscular (manual) 5.1.5 - Acionamento mecânico 5.1.6 – Acionamento pneumático 5.1.7 - Acionamentos combinados 5.1.8 - Acionamento elétrico ou por solenóide CAPÍTULO 06 – CIRCUITOS PNEUMÁTICOS 6.1 - VÁLVULA ALTERNADORA – ELEMENTO "OU" 6.2 - VÁLVULA DE SIMULTANEIDADE - ELEMENTO "E” 6.3 - VÁLVULA DE BLOQUEIO 6. 4 - VÁLVULA DE ESCAPE RÁPIDO 6.5 - VÁLVULAS CONTROLADORAS DE FLUXO CAPÍTULO 07 – MÉTODOS DE CONSTRUÇÃO DE CIRCUITOS 7.1 – INTRODUÇÃO 7.2 – DIAGRAMA DE MOVIMENTOS 7.3 – MÉTODO INTUITIVO OU MÉTODO DO MOVIMENTO 7.4 - MÉTODO CASCATA CAPÍTULO 08 - NOÇÕES DE ELETROPNEUMÁTICA 8.1 - DISPOSITIVOS DE COMANDO

- 3. a) Chave sem Retenção ou Impulso b) Chave com Retenção ou Trava c) Chave de Contatos Múltiplos com ou sem Retenção d) Chave Seletora e) Relé f) Contator g) Limitador de Curso (Micro-Switch) h) Relé de tempo com retardo na ligação i) Relé de tempo com retardo no desligamento j) Contador de impulsos elétricos 8.2 - DISPOSITIVOS DE PROTEÇÃO a) Fusível b) Disjuntor Termomagnético c) Relé de Sobrecarga ou Térmico 8.3 – DISPOSITIVOS DE REGULAGEM a) Potenciômetro b) Reostato c)Transformador 8.4 – DISPOSITIVOS DE SINALIZAÇÃO a) Indicador acústico b) Indicador Visual 8.5 - SENSORES ELÉTRICOS a) Sensor de Proximidade 8.6 - SENSORES ÓPTICOS 8.7 - SENSORES DE PRESSÃO OU PRESSOSTATO 8.8 - SENSORES DE TEMPERATURA OU TERMOSTATO 8.9 – SELO 8.10 - ALIMENTAÇÃO DO CIRCUITO 8.11 – EXERCÍCIOS 8.12 – QUADRO DE SOLENÓIDES

- 4. CAPÍTULO 01 – PRODUÇÃO DO AR COMPRIMIDO 1.1 – PROPRIEDADES DO AR COMPRIMIDO Há milhares de anos, o homem já se utilizava do ar comprimido no auxilio de seus trabalhos. No velho testamento, são citados, alguns exemplos dessa utilização, na fundição da prata, ferro, chumbo e estanho. Mas, o primeiro homem que a história registra como pioneiro na utilização do ar comprimido foi o grego KTESIBIUS, este, construiu uma catapulta a ar comprimido a mais de dois mil anos. A pneumática pode também ser definida como o estudo da conversão da energia do ar comprimido em energia mecânica. Esta conversão é possível graças a algumas propriedades físicas do ar. Estas propriedades são: a) Compressibilidade O ar, assim como todos os gases, tem a propriedade de ocupar todo o volume de qualquer recipiente, adquirindo seu formato, já que não tem forma própria. Assim, pode-se encerrá-lo num recipiente com volume determinado e posteriormente provocar-lhe uma redução de volume usando uma de suas propriedades - a compressibilidade. Pode-se concluir que o ar permite reduzir o seu volume quando sujeito à ação de uma força exterior. Figura 01 – compressão do ar b) Elasticidade Propriedade que possibilita ao ar voltar ao seu volume inicial uma vez extinto o efeito (força) responsável pela redução do volume.

- 5. Figura 02 – Expansão do ar c) Difusibilidade Propriedade do ar que lhe permite misturar-se homogeneamente com qualquer meio gasoso que não esteja saturado. Figura 03 – Difusão do ar d) Expansibilidade Propriedade do ar que lhe possibilita ocupar totalmente o volume de qualquer recipiente, adquirindo o seu formato. Figura 03 – Expansibilidade do ar e) Lei Geral dos Gases Perfeitos As leis de Boyle-Mariotte, Charles e Gay Lussac referem-se a transformações de estado, nas quais uma das variáveis físicas permanece constante. Geralmente, a transformação de um estado para outro envolve um relacionamento entre todas, sendo assim, a relação generalizada é expressa pela fórmula:

- 6. Figura 04 – Efeito combinado entre P, V e T 1.2 – PRODUÇÃO DO AR COMPRIMIDO O ar para ter utilização industrial deve possuir uma determinada quantidade de energia em forma de pressão e movimento. Essa energia é fornecida ao ar no processo de compressão. Os compressores são máquinas térmicas que transformam energia mecânica em energia de fluxo, cinética, e pelo acúmulo da massa deslocada: são responsáveis pela produção do ar comprimido. Desse modo, são máquinas destinadas a comprimir continuamente o ar admitido nas condições atmosféricas e elevá-lo a uma pressão pré-determinada para utilização. De acordo com o principio de trabalho, existem duas classificações: • Compressores de deslocamento positivo (volumétrico): funcionam com base na redução de volume. O ar é admitido em uma câmera Isolda do meio exterior e comprimido até certa pressão em que se abre uma válvula de descarga, ou ar é simplesmente empurrado para a tubulação ou reservatórios. São os compressores alternativos de pistões, de palhetas, etc. • Compressores de deslocamento dinâmico: têm por principio de funcionamento a transformação de energia cinética em energia de pressão. Este ar é acelerado, atingindo velocidades elevadas e consequentemente os impulsores transmitem energia cinética ao ar. Posteriormente, seu escoamento é retardado por meio de difusores, obrigando a uma elevação na pressão. O Difusor é uma espécie de duto que provoca diminuição na velocidade de escoamento de um fluido, causando aumento de pressão (equação de Bernoulli).

- 7. Figura 05 – Classificação dos compressores a) Compressores alternativos – de pistão • Compressor de simples efeito É assim chamado porque realiza a compressão do ar em apenas um lado do êmbolo, isto é, em uma única câmara. • Compressor de duplo efeito Dessa forma denominado porque admite e recalca nos dois lados do êmbolo, possuindo duas câmaras onde ocorre simultaneamente a admissão em uma e a compressão em outra. • Compressor de múltiplo estágio Estágio de compressão significa o número de vezes que um compressor comprime a mesma massa de ar admitida. Portanto, em um compressor de duplo estágio a mesma massa de ar admitida é comprimida duas vezes e que por isso ele tem uma melhor eficiência e garante uma limitação na elevação da temperatura. Este tipo de compressor possui uma câmara de baixa pressão e uma de alta, existindo entre elas um inter-resfriador (INTERCOOLER).

- 8. Figura 06 – esquema de compressores de simples efeito e duplo efeito Figura 07 – foto de um compressor de duplo estágio b) Compressores de parafusos Este compressor é dotado de uma carcaça onde giram dois rotores helicoidais em sentidos opostos. Um dos rotores possui lóbulos convexos, enquanto o outro possui uma depressão côncava e são denominados, respectivamente, macho e fêmea. Nas extremidades existem aberturas para admissão e descarga do ar. O ar à pressão atmosférica ocupa o espaço entre os rotores e, conforme eles giram, ele fica confinado e vai sendo comprimido à medida que este volume diminui até atingir a descarga. Nela existe uma válvula de retenção para evitar a inversão de giro do compressor quando ele estiver parado.

- 9. Figura 08 – unidade de compressão de parafusos A figura 09 abaixo mostra a construção típica de um compressor de parafuso: Figura 09 – compressor de parafuso

- 10. Figura 10 – compressor de parafuso (filtro de admissão do ar) Os compressores de parafuso ainda são dotados de resfriador de ar, geralmente, arar. Ou seja, são trocadores de calor do tipo radiadores. Há ainda os trocadores de calor ar-água que são mais eficientes. A figura abaixo mostram a parte de um compressor de parafuso responsável pela secagem do ar, através de trocador de calor do tipo radiador. Figura 10 – secador de ar do tipo radiador do compressor de parafuso

- 11. A figura abaixo mostra um esquema típico de um compressor de parafuso com todos os seus componentes. Figura 11- esquema de um compressor de parafuso Há diversos tipos de compressores, porém, neste capítulo, foram vistos apenas dois e apenas seus princípios de funcionamento. Entretanto, o gráfico abaixo orienta na escolha do tipo de compressor a ser usado numa rede de ar comprimido, em função da relação entre a pressão e a vazão requeridas. Gráfico 01 – Escolha do tipo de compressor pela relação entre P e Q

- 12. CAPÍTULO 02 - PREPARAÇÃO DO AR COMPRIMIDO O ar, aspirado pelos compressores, contém contaminantes de três tipos básicos: água, óleo· e poeira. Sendo todos eles indesejáveis para a utilização, devido aos problemas que cada um ocasiona. 2.1 - Umidade A umidade (água) penetra na rede pelo próprio compressor ao aspirar o ar atmosférico. A quantidade de umidade varia em função da umidade relativa do ar, que também varia de acordo com a temperatura e condições atmosféricas. Pode-se fazer uma analogia entre o ar atmosférico e uma esponja: se ao passar uma esponja umas poucas vezes sobre um filete de água, ela irá absorver a água sem deixar pingar. A água ficará retida entre os espaços vazios da esponja, isto é, a esponja possui a capacidade de absorver certa quantidade de água. Porém, se ao continuar a colocar água, a esponja irá saturar, ou seja, terá a sua capacidade de absorção reduzida deixando a água escoar. Algo análogo ocorre com o ar atmosférico, se a temperatura está alta, maior será o espaço entre as moléculas dos gases que o compõem e maior será a capacidade de reter umidade, ocorrendo o contrário na medida em que a temperatura do ar é reduzida. Dessa forma a capacidade que o ar tem de reter a água esta relacionada com a sua temperatura, assim, não ocorre a precipitação da água no momento da compressão do ar, mas, quando o ar sofre um resfriamento como é o caso das próprias linhas de distribuição. A essa temperatura em que começa a ocorrer a condensação dá-se o nome de temperatura de ponto de orvalho. A presença desta água causada pela diminuição de temperatura pode criar alguns problemas: - Oxidação das tubulações; - Oxidação dos componentes pneumáticos; - Redução da vida útil dos equipamentos pneumáticos, causada pela destruição da película lubrificante; - Maior freqüência de manutenção; Os motivos acima são mais que suficientes para que se entenda a importância de se retirar do ar grande parte da água, bem como, dos demais contaminantes para que não haja redução na eficiência dos componentes pneumáticos.

- 13. Figura 12- efeitos da contaminação do ar comprimido 2.2 - Resfriador posterior Vimos anteriormente como a água (umidade), é prejudicial e, por isso se faz necessário, sua retirada ao máximo. Uma maneira eficaz na retirada inicial da umidade é a utilização de um Resfriador posterior (aftercooler) - Figura 13. Figura 13- Trocador de calor e separador de condensado A figura abaixo mostra um trocador de calor em corte, para se ter uma melhor idéia de como ele funciona. A água passa por fora dos tubos, resfriando-os, enquanto o ar quente, proveniente do compressor vai sendo esfriado à medida que percorre o

- 14. interior dos tubos. Ao ser esfriado, parte do vapor de água se condensa e vai para um separador, onde se separa do ar por gravidade. Figura 14- Trocador de calor em corte O resfriador posterior é simplesmente um trocador de calor, colocado entre a saída do compressor e o reservatório, utilizado para resfriar o ar comprimido. Através desse resfriamento tem-se uma retirada de cerca de 75% a 90% do vapor de água contido no ar, bem como, a retirada de uma certa quantidade de óleo proveniente do compressor. Pelo resfriamento evita-se também que a rede de distribuição venha a sofrer uma dilatação muito acentuada devido às altas temperaturas de descarga do ar. Normalmente um resfriador posterior, é constituído de duas partes: • Um corpo cilíndrico onde se alojam feixes de tubos, formando uma espécie de colméia; • Um separador de condensado normalmente com dreno automático ou manual. • Funcionamento de um resfriador posterior O ar vindo do compressor passa por dentro dos tubos, cujo sentido de fluxo é contrário ao do fluxo da água de refrigeração. As placas defletoras melhoram a eficiência na dissipação do calor, pois fazem com que a água circule por mais tempo dentro do resfriador, melhorando assim o resfriamento do ar. O separador de condensado encontra-se na saída do trocador de calor. Sua forma de cilindro vertical provoca a eliminação da água condensada por diferença de densidade, ou seja, a água deposita-se em seu fundo. O dreno que fica na sua parte inferior pode ser manual ou automático, e, a água é escoada para a atmosfera, ou para uma tubulação para tratamento posterior.

- 15. Figura 15- Trocador de calor 2.3 - Resfriador intermediário Está localizado entre os estágios de compressores de múltiplos estágios, resfriando o ar quando ele sai do estágio de baixa pressão para entrar no estágio de alta pressão, melhorando a eficiência de compressão. 2.4 - Reservatório Um sistema de ar comprimido é dotado de um ou mais reservatórios, que desempenham as seguintes funções no processo de produção: • Armazenar o ar comprimido; • Resfriar o ar; • Auxiliar na eliminação do condensado; • Compensar as flutuações de pressão em todo o sistema de distribuição; • Manter a pressão constante na linha de distribuição; • Estabilizar o fluxo de ar; • Controlar as marchas dos compressores, etc. A figura abaixo mostra os elementos que constituem um reservatório:

- 16. Figura 16- Reservatório de Ar comprimido Os reservatórios são construídos no Brasil conforme PNB 109 da ABNT que recomenda: Nenhum reservatório deve operar com uma pressão acima da Pressão Máxima de Trabalho Permitida, exceto quando a válvula de segurança estiver dando vazão; nesta condição a pressão não deve ser excedida em mais de 6% do seu valor. 2.4.1 - Localização Os reservatórios devem ser instalados de modo que todos os drenos, conexões e aberturas de inspeção sejam facilmente acessíveis. Em nenhuma condição, o reservatório deverá ser enterrado ou instalado em local de difícil acesso; De preferência os reservatórios devem ser instalados fora da casa dos compressores, na sombra, para facilitar a condensação da umidade e do óleo contidos no ar comprimido; Os reservatórios devem possuir um dreno no ponto mais baixo para fazer a retirada deste condensado acumulado em cada 8 horas de trabalho. A melhor opção é o dreno automático. Os reservatórios são dotados ainda de manômetro, válvulas de segurança, e são

- 17. submetidos a uma prova de pressão hidrostática, antes da utilização. 2.5 - Desumidificadores do Ar (Secadores) Tornamos a afirmar que a presença de umidade no ar comprimido é sempre prejudicial para as automatizações pneumáticas causando sérios prejuízos ao sistema. É necessário eliminar ou reduzir ao máximo esta umidade. O ideal seria eliminar a umidade do ar comprimido de modo absoluto, o que é impossível. Ar seco industrial não é aquele totalmente isento de água; é o ar que, após um processo de desidratação, flui com um conteúdo de umidade residual que possa ser utilizado sem qualquer dano ao sistema pneumático. A aquisição de um secador de ar comprimido pode significar no orçamento de uma empresa um investimento de alto custo. Em alguns casos, verificou-se que um secador chegava a custar 25% do valor total da instalação de ar. Cálculos efetuados mostraram também os prejuízos causados pelo ar úmido: substituição periódica de tubulação, serviços de manutenção, substituição de componentes pneumáticos, filtros, válvulas, cilindros danificados, impossibilidade de aplicar o ar em determinadas operações como pinturas, etc. Concluiu-se que o emprego do secador tornou-se altamente lucrativo, sendo pago em pouco tempo de trabalho, considerando-se somente as peças que não eram mais refugadas pela produção. Os meios utilizados para secagem do ar são múltiplos. Sendo que os mais utilizados são os abaixo discriminados: 2.6 - Secagem por refrigeração O método de secagem do ar comprimido por refrigeração consiste em submeter o ar a uma temperatura suficientemente baixa, a fim de que a quantidade de água ainda existente seja retirada em grande parte e não prejudique de modo algum o funcionamento dos equipamentos. Como já foi mencionado, a capacidade do ar de reter umidade é função de sua temperatura. O processo de secagem por refrigeração, é bastante simples como descrito a seguir:

- 18. Figura 17- Secagem por refrigeração 2.6.1 - Funcionamento O ar quente proveniente do compressor passa primeiro por um pré-resfriador (trocador de calor) onde se tem a diminuição de sua temperatura devido à circulação do ar que sai frio e seco do separador. Chegando ao resfriador principal sua temperatura cai ainda mais, pois está em contato com um circuito de refrigeração que usa como refrigerante o gás FREON. Durante esta fase, a umidade contida no ar forma pequenas gotas de água corrente, chamada condensado, dirige-se ao separador e deposita-se no seu fundo, de onde é evacuada através de um dreno para atmosfera. No resfriador principal a temperatura do ar fica na faixa de 0,65° a 3,20° C C, controlada por um termostato que comanda o compressor do sistema de refrigeração. O ar seco volta novamente para o trocador de calor inicial (Pré-resfriador), causando o pré-resfriamento no ar úmido de entrada, coletando parte do calor deste ar. O calor adquirido serve para recuperar sua energia e evitar o resfriamento por expansão que ocasionaria a formação de gelo, caso fosse lançado a uma baixa temperatura na rede de distribuição, devido à alta velocidade. A Figura 16 mostra um esquema típico de um sistema de tratamento do ar comprimido.

- 19. Figura 18 – Esquema típico de tratamento do ar 2.7 - Secagem por absorcão Este processo tem por princípio a utilização, em um circuito, de uma substância sólida ou líquida para absorver, por reação, outra substância líquida ou gasosa. Este processo é também chamado de Processo Químico de Secagem, pois o ar é conduzido no interior de um volume através de uma massa higroscópica, insolúvel ou deliquescente que absorve a umidade do ar, processando-se uma reação química (Figura 17). Figura 19.- Secagem por absorção As substâncias higroscópicas são classificadas como insolúveis quando reagem quimicamente com o vapor d'água, sem se liquefazerem. São deliquescentes quando, ao absorver o vapor d'água, reagem e tornam-se líquidas. As principais substâncias utilizadas são: Cloreto de Cálcio, Cloreto de Lítio, Dry-oLite. Com a conseqüente diluição das substâncias, é necessária uma reposição regular, caso contrário o processo torna-se deficiente. A umidade retirada e a substância diluída são depositadas na parte inferior do invólucro, junto a um dreno, de onde são

- 20. eliminadas para a atmosfera. 2.8 - Secagem por adsorção Trata-se do processo de depositar moléculas (aderência) de uma substância (ex. água) na superfície de outra substância, geralmente sólida. (ex. SiO2). Este método também é conhecido por Processo Físico de Secagem. Admite-se, em teoria, que na superfície dos corpos sólidos existem forças influenciando moléculas líquidas ou gasosas através do fenômeno de atração. O processo de adsorção é regenerativo; a substância adsorvente, após estar saturada de umidade permite a liberação da água quando submetida a um aquecimento regenerativo. Para secar o ar existem dois tipos básicos de secadores: • Torres duplas; • Tipo rotativo. Torres Duplas: é o tipo mais comum. As torres são preenchidas com Óxido de Silício (Silicagel-Si02), Alumina Ativada (Al203 ), Rede molecular (NaAI02Si02) ou ainda Sorbead. Por intermédio de uma válvula direcional, o ar úmido é orientado a passar através de uma torre, onde em contato com a substância adsorvente se processará a sua secagem. No mesmo instante, no interior da outra torre estará ocorrendo a regeneração da substância adsorvente, que poderá ser feita por injeção de ar quente ou como na maioria dos casos por resistores e circulação de ar seco. Figura 20- Secagem por adsorção

- 21. Fazendo-se o aquecimento da substância, provocaremos a evaporação da umidade que, então, é arrastada pelo ar seco para atmosfera. Os dois trabalhos, de secagem e de regeneração são simultâneos e temporizados, havendo dessa forma uma inversão na função das torres; a torre que está tendo a sua substância regenerada passa a secar o ar que está sendo comprimido e a outra passa a ter a sua substância adsorvente regenerada. 2.9 - Unidade de Conservação Após passar por todo o processo de produção, tratamento e distribuição, o ar comprimido deve sofrer um ultimo condicionamento, antes de ser colocado para trabalhar, a fim de produzir melhores desempenhos. Neste processo o ar sofre um beneficiamento que se constitui em três etapas; filtragem, regulagem de pressão e lubrificação, isto é, introdução de certa quantidade de óleo no ar para a lubrificação dos equipamentos pneumáticos. A unidade de conservação de ar, é uma unidade de serviço indispensável em todos os sistemas pneumáticos, sejam eles simples ou complexos, pois permitem uma utilização do ar em condições mais favoráveis de serviço como também prolonga a vida útil dos componentes dos equipamentos. Figura 21 – Unidade de condicionamento

- 22. 2.9.1 - Filtragem do ar Os sistemas pneumáticos são sistemas abertos; o ar após ser utilizado, tem escape para a atmosfera, enquanto que a alimentação aspira ar livre constantemente. Este ar, por sua vez, está sujeito a contaminantes e às impurezas procedentes da rede de distribuição. A maioria destas impurezas é retirada, nos processos de preparação, mas as partículas pequenas ficam suspensas e são arrastadas pelo fluxo de ar comprimido, agindo como abrasivos nas partes móveis dos elementos pneumáticos. A filtragem do ar consiste na aplicação de dispositivos capazes de reter as impurezas suspensas no fluxo de ar, e em suprimir ainda mais a umidade presente. O equipamento normalmente utilizado para este fim, é o filtro de ar que atua de duas formas distintas: • Pela ação da Força centrífuga; • Pela passagem do ar através de um elemento filtrante, de bronze sinterizado ou malha de nylon Figura 22 – filtros e elementos filtrantes • Funcionamento do filtro de ar O ar entra no filtro pela conexão (E) e é forçado a ir de encontro ao defletor superior (D), cuja função é fazer com que o ar descreva um movimento circular descendente, aumentando assim sua velocidade e, através da força centrífuga e do resfriamento que a expansão do mesmo causa, a água é condensada. As partículas sólidas mais densas são jogadas de encontro às paredes do Figura 23– seção de um filtro de ar comprimido

- 23. corpo do filtro (C), indo se depositar, juntamente com a água no fundo do copo, por onde serão expulsos para a atmosfera através do dreno (A) manual ou automático. O ar atinge então o defletor inferior (B) onde haverá uma certa eliminação da umidade e por onde o ar é lançado para cima para então passar através do elemento filtrante (F), que pode ser de malha de nylon ou bronze sinterizado e que reterá as partículas micrométricas de impurezas. Só então, que o ar chegará à conexão de saída (S). Os elementos de bronze sinterizados retêm impurezas de 120 até 3µm. A malha de nylon retém partículas de 30µm. 2.9.2 - Drenos dos Filtros Drenos são dispositivos fixados na parte inferior dos copos, que servem para eliminar o condensado e impurezas, retidos pela ação de filtragem. Podem ser manuais ou automáticos. Os drenos automáticos são preferidos em locais de difícil acesso e sempre que possível, pois eliminam a necessidade de um operador para retirar o condensado. Figura 24 – simbologia de drenos 2.9.3 - Reguladores de pressão Um sistema de produção de ar comprimido atende à demanda de ar para vários equipamentos pneumáticos que, normalmente, trabalham a pressões diferentes. Deste modo, o regulador de pressão terá como função: manter a pressão de trabalho constante na sua saída, mesmo que ocorra variação de pressão na sua entrada, funcionar como válvula de segurança e compensar o volume de ar requerido pelos equipamentos. Funcionamento O ar entra no corpo da válvula pela conexão de entrada e só chegará à saída se o obturador (A) der condições de passagem. A pressão é regulada por um diafragma (O) em que uma das faces está submetida à pressão de trabalho de uma mola.

- 24. Quanto mais se gira a manopla (B) mais se comprime a mola que, por sua vez, forçará o diafragma contra o obturador que se desloca de sua sede dando então condições de passagem de ar. Com o aumento da pressão pelo lado da saída a membrana se movimenta contra a mola fazendo com que o obturador se aproxime de sua sede até o fechamento completo. Com o consumo de ar a pressão diminui e a mola força o diafragma que abre a válvula. Entende-se então que manter uma determinada pressão consiste em um abrir e fechar de válvula. Sobre o prato do obturador tem uma mola que tem a função de servir como amortecedor de vibrações. Se a pressão na saída crescer a um valor maior que o da mola, o diafragma será forçado para baixo, teremos então escape de ar pelo orifício de escape. Isso ocorre porque o diafragma possui um orifício em que em condições de trabalho permanece fechado pela ponta de obturador. Com elevações de pressões ele se abre e permite um contra balanceamento de pressão. Figura 25 – Esquema de um regulador de pressão e símbolo 2.9.4 - Lubrificação Os sistemas pneumáticos e seus componentes são constituídos de partes que possuem movimentos relativos que se sujeitam a desgastes mútuos e conseqüente inutilização. Para diminuir os efeitos desgastantes e as forças de atrito, a fim de facilitar os

- 25. movimentos, os equipamentos devem ser lubrificados sempre por meio do ar comprimido. A lubrificação consiste em misturar uma quantidade controlada de óleo lubrificante ao ar comprimido, para que ele carregue as gotículas de óleo em suspensão até às partes mecânicas internas e móveis dos equipamentos. O controle é feito para não causar obstáculos na passagem de ar, problemas nas guarnições, etc. O meio mais prático de efetuar este tipo de lubrificação é através do Lubrificador. Funcionamento do lubrificador O funcionamento de um lubrificador baseia-se no princípio do Tubo de Venturi, ou seja, há uma restrição de seção em (A) que se comunica a um reservatório de óleo pressurizado por meio de um tubo (B). Quando há fluxo de ar naquela seção, a pressão ali se torna menor que a do reservatório e o óleo é forçado a dirigir-se para aquela saída. Em contato com a corrente de ar transforma-se em gotículas e viaja naquela corrente até alcançar as partes móveis dos equipamentos. Figura 26 – Esquema de um lubrificador e símbolo 2.9.5 - Manômetro São instrumentos utilizados para indicar o ajuste de intensidade de pressão. Existem dois tipos básicos de manômetros: Tubo de Bourdon e Schraeder. Será citado apenas o mais utilizado, que é o manômetro tipo tubo de Bourdon. É o tipo de elemento elástico mais utilizado em manômetros. Consta de um tubo metálico de seção transversal elíptica, tendo uma de suas extremidades fechada e ligada a uma alavanca que aciona o mecanismo de indicação. A alavanca fixa ao tubo de Bourdon aciona uma outra alavanca dentada e essa, por sua vez, se move em torno

- 26. de um ponto fixo, transmitindo seu movimento ao ponteiro. Figura 27 – Esquema de um manômetro tipo Bourdon e símbolo A pressão ao entrar no tubo recurvado, tende a esticá-Io e com isso o sistema de engrenagens movimenta o ponteiro, registrando a pressão sobre a escala. Como é fácil perceber, o movimento do tubo é bastante pequeno, razão pela qual as engrenagens devem estar bem ajustadas sem jogo, nem atrito. Os metais e as ligas dos tubos de Bourdon, bem como o tratamento térmico a eles dado e as soldas efetuadas são de grande importância. O tubo deve resistir à máxima pressão, mesmo por largo período e também à fadiga de sucessivas solicitações ou vibrações exteriores. Os materiais mais comuns em tubos são: Bronze fosforoso, aço liga, aço inoxidável, etc. Por outro lado, o tubo pode ser repuxado ou bloqueado e as soldas podem ser de vários tipos. De modo geral, os manômetros Bourdon apresentam-se com precisão de 1% da graduação máxima para qualquer ponto acima dos 5% iniciais da escala. Obs.: Devido a elasticidade do material ser limitada, deve-se utilizar o manômetro dentro da faixa para o qual foi constituído, afim de não deformar definitivamente o tubo de Bourdon. Por outro lado, o uso de pressões muito abaixo de sua limitação provocará imprecisão na indicação.

- 27. CAPÍTULO3 - DISTRIBUIÇÃO DO AR COMPRIMIDO 3.1 - Introdução Como nem sempre é vantajoso aplicar um compressor para cada equipamento, então faz-se o uso de uma rede de distribuição de ar que compreende as tubulações que saem do reservatório de ar, passam pelo secador e que unidas, guiam o ar até os pontos de utilização. 3.2 - Formato As redes de distribuição podem adquirir formatos diferentes, de acordo com as montagens dos tubos. Os dois tipos mais utilizados industrialmente são as redes em circuito fechado e aberto, como mostra a figura abaixo. Figura 28 – redes de distribuição aberta e fechada a) Rede de distribuição em circuito fechado É o tipo de montagem que permite uma alimentação mais uniforme, auxiliando na manutenção de uma pressão constante, pois o maquinário é alimentado por mais de um ponto. Isto dificulta na separação do condensado. b) Rede de distribuição em circuito aberto É o tipo de montagem em que temos um único ponto de alimentação. Isto favorece a quedas de pressão, mas pode separar melhor o condensado.

- 28. A figura abaixo mostra um esquema típico de uma rede de ar comprimido em circuito fechado com tomadas de ar, purgadores, filtros coalescentes, separador de água e óleo, secador, reservatório, etc. Figura 29 – Esquema de uma redes de distribuição de ar comprimido

- 29. 3.2 - Tubulações As tubulações da rede de distribuição de ar devem ser escolhidas levando-se em conta alguns requisitos, tais como: • Fácil manuseio; • Fácil instalação; • Resistência à oxidação; • Resistência à corrosão. É aconselhável a construção da rede com tubos de aço preto, mas devido ao baixo custo e facilidade de compra, o mais utilizado é o tubo de aço galvanizado. 3.2.1 - Uniões entre os tubos Existem várias maneiras de unir as tubulações: • Soldas; • Roscas • Flanges. Obs.: Todas elas devendo apresentar uma vedação perfeita. “Normalmente utiliza-se conexões rosqueadas para tubos com diâmetro de até 3”, acima desse valor usa-se unir por solda. 3.2.2 - Curvatura em tubo Para reduzir as perdas por turbulência nas curvas, elas devem ser feitas com o maior raio de curvatura possível. Figura 30 – raio de curvatura de um tubo 3.3 - Inclinação e tomadas de ar Devem ser sempre feitas pela parte superior da tubulação principal, para evitar os problemas de condensados já expostos. Recomenda-se ainda que não se realize a

- 30. utilização direta do ar no ponto terminal do tubo de tomada. E no terminal deve-se colocar uma pequena válvula de drenagem e a utilização deve ser feito um pouco mais acima, onde o ar, antes de ir para máquina passa através da unidade de conservação. As tubulações são montadas com uma pequena inclinação 0,5 a 2%, em função do comprimento do tubo, para que haja um melhor recolhimento do condensado e também das impurezas. Figura 31 –inclinação da tubulação e pontos de utilização 3.4 - Vazamentos As quantidades de ar perdidas através de pequenos furos, acoplamentos com folgas, vedações defeituosas, etc., quando somadas, alcançam elevados valores. A Importância econômica dessa contínua perda de ar torna-se mais evidente quando comparada com o consumo de um equipamento e a potência necessária para realizar a compressão. Dessa forma, um vazamento na rede representa um consumo consideravelmente maior de energia, que pode ser verificado na tabela a seguir.

- 31. Potência Escape do Ar em Diâmetro do Furo 588,36 kPa Tamanho Necessária para 85 psi Compressão mm pol m3/s c.f.m Cv kW 1 3/64 0,001 2 0,4 0,3 3 1/8 0,01 21 4,2 3,1 5 3/16 0,027 57 11,2 8,3 10 Real 3/18 0,105 220 44 33 Tabela 01 – relação entre vazamento e consumo de energia É impossível eliminar por completo todos os vazamentos, porém estes devem ser reduzidos ao máximo com uma manutenção preventiva do sistema, de 3 a 5 vezes por ano, sendo verificados, por exemplo: substituição de juntas de vedação defeituosa, engates, mangueiras, tubos, válvulas, apertos das conexões, refazendo vedações nas uniões roscadas, eliminando ramais de distribuição fora de uso e outras que podem aparecer dependendo da rede construída.

- 32. CAPÍTULO 04 - ELEMENTOS PNEUMÁTICOS DE TRABALHO 4.1 - INTRODUÇÃO Os atuadores pneumáticos são componentes que transformam a energia do ar comprimido em energia mecânica, isto é, são elementos que realizam trabalho. Eles podem ser retilíneos ou rotativos. 4.2 - CILINDROS Os atuadores retilíneos são os chamados cilindros pneumáticos, cuja função é converter a energia do ar comprimido em movimento linear, e podem ser classificados em cilindros de simples ação e cilindros de dupla ação. A) Cilindros de simples ação São aqueles atuadores que realizam trabalho em um único sentido e o seu retrocesso é feito por uma mola ou por uma força externa qualquer. Devido à sua própria construção, são utilizados onde o curso de trabalho é pequeno (± 100 mm), para fixar, marcar, expulsar peças etc. Figura 32 – Esquema de um cilindro de simples ação e símbolo A tabela abaixo mostra alguns símbolos de cilindros de simples ação. Tipo de cilindros Símbolo retorno não retorno por mola especificado avanço por mola e retorno comprimido por Tipo de cilindros ar retorno por gravidade Símbolo

- 33. b) Cilindros dupla ação É o tipo mais comum dos cilindros utilizados. São chamados de dupla ação porque o ar comprimido é utilizado para executar trabalho em ambos os sentidos de movimento, tanto no avanço como no retorno. Na pneumática, a conexão que fica atrás do pistão é definida pela letra A ou pelo número 4, e a conexão do lado haste é definida pela letra B ou pelo número 2. As normas de nomenclatura de conexões serão vistas no capítulo sobre válvulas direcionais. Figura 33 – cilindro de dupla ação e símbolo A tabela abaixo mostra alguns cilindros com amortecimento Tipo de Amortecimento Símbolo Tipo de Amortecimento dianteiro fixo dianteiro variável traseiro fixo traseiro variável duplo amortecimento fixo duplo amortecimento variável Símbolo

- 34. c) Cilindro de dupla haste ou haste passante Este tipo de cilindro é utilizado quando se deseja igualdade de forças que é sua característica principal ou quando as condições de utilização exigir tal tipo de construção. d) Cilindro de múltiplas posições Este tipo de cilindro é formado de dois ou mais cilindros de dupla ação. Estes elementos estão unidos uns aos outros. Os cilindros movimentam-se, conforme os lados dos êmbolos que estão sobre pressão, individualmente. Figura 34 Cilindro de múltiplas posições Com dois cilindros de cursos diferentes obtêm-se quatro posições.

- 35. e) Componentes de um cilindro 1- Cabeçotes 2- Êmbolo 3- Haste 4- Camisa 5- Tirantes 6- Guarnições f) Velocidade de um cilindro De acordo com o tipo de serviço que o atuador vai executar, pode ser necessário controlar sua velocidade. O ar possui as propriedades de elasticidade e compressibilidade que tornam praticamente impossível um controle preciso da velocidade do cilindro. Este Controle de velocidade pode ser feito pela entrada de ar, como mostra a figura 21 (a). Neste caso o ar do interior no outro lado do atuador é expulso para a atmosfera. Este método não é muito eficaz, pois permite um movimento irregular do pistão. (b) (a) Figura 35 Formas de controle de velocidade Quando se deseja um melhor grau de precisão, faz-se o controle pela saída do ar, como mostra a figura 32b), pois permite um movimento bem mais uniforme do pistão, porque cria uma contrapressão constante ao movimento de trabalho do atuador. 4.3 - Atuadores rotativos São também chamados motores pneumáticos, pois transformam energia do fluxo de ar comprimido em rotação e torque. Os motores são opostos aos compressores; eles não fazem compressão do ar, mas transformam a energia do ar comprimido em energia mecânica para efetuar acionamentos.

- 36. a) Motor pneumático de engrenagem É constituída de duas engrenagens, uma apoiada nos mancais internos da carcaça e a outra ligada ao eixo motor. Adquirem movimento com a atuação do ar sobre os flancos dos dentes, forçando a rotação das engrenagens, que podem ser de dentes retos ou helicoidais. As engrenagens helicoidais são mais silenciosas. Figura 36 – motor de engrenagens b) Motor de palhetas São constituídos de um rotor, palhetas e eixo de transmissão. O rotor é posicionado excentricamente à carcaça e possui ranhuras onde se alojam às palhetas. O ar comprimido, ao entrar na carcaça, vai de encontro às palhetas, produzindo o giro do motor. A força centrífuga mantém as palhetas de encontro às paredes internas do motor. Figura 37 – esquema de um motor de palhetas

- 37. CAPÍTULO 05 - VÁLVULAS PNEUMÁTICAS Estão divididas em válvulas direcionais, válvulas de controle de fluxo, válvulas “lógicas,” etc. 5.1 – VÁLVULAS DE CONTROLE DIRECIONAL Sua função é direcionar o fluxo de ar para que os atuadores possam realizar um determinado trabalho. São representadas nos esquemas pneumáticos por símbolos. Estes símbolos devem informar a quantidade de posições, o número de conexões e as formas de acionamentos que a válvula possui. 5.1.1 - Número de Posições As válvulas direcionais podem ter duas ou três posições, que são representadas pela quantidade de quadrados, como mostra a figura abaixo: Figura38 – Quantidade de posições em uma válvula direcional 5.1.2 - Número de conexões Uma válvula pneumática possui as conexões de pressão, avanço, retorno e escape. Elas podem variar de 2 a 5 conexões. Elas são representadas no interior dos quadrados e podem ser conexões de fluxo, quando são representadas por setas, como mostra a figura abaixo: Figura 39 – Conexões de fluxo As conexões bloqueadas são representadas por traços transversais. (a) (b) (c) (d) Figura 40 – Conexões bloqueadas

- 38. A união de vias é representada por um ponto, como mostra figura 40 (d). Para melhor entendimento, considere como exemplo a válvula da figura abaixo. Figura 41 – representação física de uma válvula direcional A válvula da figura acima possui duas possibilidades de funcionamento. Em uma posição, está fechada, impedindo a passagem do ar. Na outra, está aberta, permitindo o fluxo de ar. Simbolicamente, esta mesma válvula pode ser representada da seguinte maneira: Figura 42 – Símbolo de uma válvula direcional de 2 posições e 2 conexões O primeiro quadrado (esquerdo) representa a posição da válvula acionada , que, no exemplo, é aberta, e o segundo quadrado representa a posição de bloqueio da válvula. As vias de escape são representadas por letras, números ou por triângulos na parte inferior do quadrado, como mostra a figura abaixo. Figura 43 – Símbolos de escape

- 39. Na hidráulica, o óleo que sai do cilindro ou motor, retorna para a válvula direcional e dela vai para tanque. Na pneumática, o ar que sai do cilindro ou motor, retorna para a válvula direcional e dela é lançado na atmosfera. Numa condição de avanço da haste do cilindro de dupla ação, a conexão P comunica-se com A, enquanto a conexão B comunica-se com o escape S. A alimentação ou fonte de ar é representada pelos símbolos abaixo: Figura 44 – Símbolo de alimentação de pressão A nomenclatura das conexões varia de acordo com a norma em uso, conforme mostra tabela abaixo: Conexão Norma DIN 24300 Norma ISO 1219 P 1 Pressão Utilização A B C 2 4 6 Escape R S T 3 5 7 Pilotagem X Y Z 10 12 14 As figuras abaixo mostram alguns exemplos de nomenclaturas de válvulas direcionais segundo ambas as normas. Figura 45 – exemplos de nomenclaturas de válvulas direcionais Nos exemplos acima, as válvulas são acionadas pneumaticamente, conforme mostram as conexões de pilotagem.

- 40. Em último caso, as válvulas direcionais podem ser representadas simbolicamente, sem nenhuma letra ou número. Neste caso, é preciso que se lembre a ordem em que as conexões aparecem, como nos símbolos acima. 5.1.3 - Tipos de acionamentos de válvulas direcionais As válvulas, para mudarem suas posições de direcionamento de fluxo, necessitam que algo Ihes forneça uma força capaz de deslocar seus componentes internos. Existem, para isso, os acionadores que se dividem em vários grupos e têm os seus símbolos desenhados horizontalmente ao lado dos quadrados. Quanto à forma de acionamento, ela pode ser manual, mecânico, pneumático, elétrico, ou combinado, como mostra a figura abaixo. Por botão Acionamento manual Por alavanca Por pedal acionamento mecânico Por piloto hidráulico Por piloto pneumático Por solenóide Figura 46 – Tipos de acionamento de válvulas direcionais 5.1.4 - Acionamento por força muscular (manual): As válvulas que possuem este tipo de acionamento são conhecidas como válvulas de painel. Iniciam um circuito, findam uma cadeia de operações e/ou proporcionam condições de segurança e emergência.

- 41. Figura 47– Exemplos de acionamentos manuais A mudança de posição da válvula é feita por comando de um operador. 5.1.5 - Acionamento mecânico: O comando da válvula é conseguido através de um contato mecânico sobre o acionamento, colocado estrategicamente ao longo de um movimento qualquer, para permitir o desenrolar de seqüências operacionais. Comumente, as válvulas equipadas com este tipo de acionamento recebem o nome de válvulas fim de curso. Figura 48 –exemplos de acionamentos mecânicos Outra forma de acionamento mecânico é feita por meio de mola. Figura 49 –exemplo de acionamentos por mola 5.1.6 – Acionamento pneumático: As válvulas equipadas com este tipo de acionamento são comutadas pela ação do ar comprimido, proveniente de um sinal preparado pelo circuito e emitidos por outras válvulas.

- 42. Destacam-se nos acionamentos pneumáticos: • direto por acréscimo de pressão: Figura 51 (a) • direto por decréscimo de pressão: Figura 51 (b) • indireto por acréscimo de pressão: Figura 51 (c) • indireto por decréscimo de pressão: Figura 51 (d) (a) (b) (c) (d) Figura 51 –formas de acionamentos pneumáticos 5.1.7 - Acionamentos combinados: • Por Solenóide e Piloto Positivo - figura 51 (a) - o piloto da válvula direcional é interno. Quando o solenóide é energizado, o piloto causa o acionamento por pressurização (a válvula direcional que efetua a pilotagem é acionada por solenóide: servocomando). (a) (b) (c) (d) (e) (f) (g) Figura 52 – formas de acionamentos combinados • Por Solenóide e Piloto Negativo: Figura 52 (b) • Por Botão e Piloto Positivo: Figura 52 (c) • Por Solenóide e Piloto Positivo - Figura 52 (d) - o piloto da válvula é acionado pelo solenóide, causando pressurização interna. Com a falta de energia elétrica, o acionamento pode ser efetuado pelo botão. • Por Solenóide e Piloto Negativo: Figura 52 (e) • Por Solenóide e Piloto ou Botão: Figura 52 (f) • Por Solenóide ou Piloto Positivo: Figura 52 (g) - A válvula pode ser acionada, independentemente, por qualquer um dos acionamentos. O piloto é dito positivo quando a sua pressurização faz deslocar um pistão que acionará os mecanismos internos válvula alterando sua condição inicial. A figura 53 mostra um exemplo de piloto positivo.

- 43. Figura 53 – piloto positivo A figura 54 abaixo, mostra um exemplo de uma válvula de acionamento combinado, mecânico e pneumático, com piloto positivo. Figura 54 – acionamento combinado (mecânico e pneumático) O piloto é dito negativo quando os pistões que acionam a válvulas são, naturalmente, pressurizados com o ar comprimido proveniente da alimentação. Um equilíbrio de forças é estabelecido na válvula; ao se processar a despressurização de um dos pistões, ocorre a inversão da válvula. Figura 55 – vávula com duplo piloto positivo

- 44. A válvula da figura 55 não tem a necessidade de manter o piloto pressurizado o tempo todo. Basta que a válvula mude a posição de seus elementos internos, para iniciar um novo movimento da haste, e o piloto poderá ser despressurizado, pois o carretel (elemento interno da válvula) só se deslocará novamente quando o outro piloto for ativado, invertendo novamente o fluxo de ar. Válvulas que não têm retorno por mola, guardam memória de sua posição, depois de cedido o sinal de comando. 5.1.8 - Acionamento elétrico ou por solenóide A operação é efetuada por meio de sinais elétricos, provenientes de chaves fim-decurso, pressostatos, temporizadores, etc. São de grande utilização onde a rapidez dos sinais de comando é fator importante; quando os circuitos são complicados e quando as distâncias entre o local emissor e o receptor são longas. Figura 56 –exemplos de acionamentos por solenóide e retorno mola e duplo solenóide Maiores detalhes sobre os aspectos construtivos de válvulas direcionais, como tipo de assento, vedação, etc, podem ser encontradas em catálogos de fabricantes.

- 45. CAPÍTULO 06 – CIRCUITOS PNEUMÁTICOS Com as válvulas estudadas no capítulo anterior pode-se montar alguns circuitos. Exemplo 01: acionamento indireto de um cilindro de dupla ação. Figura 57 – cilindro de dupla ação Figura 58 – solução do exemplo 1 Exemplo 02: comando bimanual para acionamento de cilindro de dupla ação. Considerando o mesmo cilindro da figura 57, deseja-se, neste caso, que tanto o avanço quanto o retorno sejam feitos manualmente, usando duas válvulas de acionamento por botão. O circuito da figura 59 mostra a solução deste problema.

- 46. Figura 59 – Solução do exemplo 2 Para que se possa interpretar alguns circuitos faz-se necessário acrescentar mais algumas válvulas de controle de uso da pneumática. 6.1 - Válvula alternadora – Elemento "OU" Dotada de três orifícios no corpo: duas entradas de pressão e um ponto de utilização. Enviando-se um sinal por uma das entradas, a entrada oposta é automaticamente vedada e o sinal emitido flui até a saída de utilização. O ar que foi utilizado retorna pelo mesmo caminho. Uma vez cortado o fornecimento, o elemento seletor interno permanece na posição, em função do último sinal emitido. Havendo coincidência de sinais em ambas as entradas, prevalecerá o sinal que primeiro atingir a válvula, no caso de pressões iguais. Com pressões diferentes, a maior pressão dentro de uma certa relação passará ao ponto de utilização, impondo bloqueio na pressão de menor intensidade. Muito utilizada quando há necessidade de enviar sinais a um ponto comum, proveniente de locais diferentes no circuito. Símbolo Figura 60 – Esquema de uma válvula alternadora (OU) e seu símbolo

- 47. Exemplo 03: suponha que se queira enviar um comando de avanço, para o pistão do cilindro da figura 57, usando um acionamento manual tanto por botão quanto por pedal. Deseja-se ainda que o retorno seja automático, através de um fim de curso acionado mecanicamente por rolete. Figura 61 – Solução do exemplo 3 6.2 - Válvula de simultaneidade - elemento "E” Assim como na válvula de isolamento, também possui três orifícios no corpo. A diferença se dá em função de que o ponto de utilização será atingido pelo ar, quando duas pressões, simultaneamente ou não, chegarem às entradas. A que primeiro chegar, ou ainda a de maior pressão, se autobloqueará, dando passagem para o outro sinal. São utilizadas em funções lógicas “E”, bimanuais simples ou garantias de que um determinado sinal só ocorra após, necessariamente, dois pontos estarem pressurizados. Figura 62 –válvula de simultaneidade ou válvula E” Símbolo Figura 62 – esquema de uma válvula de simultaneidade (E) e seu símbolo

- 48. Exemplo 04: suponha que se queira, por questão de segurança, que o comando de avanço do cilindro da figura 57 seja realizado utilizando-se ambas as mãos. Ou seja, serão necessário dois botões acionados simultaneamente para promover o avanço da haste do cilindro 1A. Seu retorno será automático, como no exemplo anterior. Figura 62 – Solução do exemplo 4 6.3 - Válvula de bloqueio São válvulas que impedem a passagem do ar em um sentido e permitem seu fluxo livre em sentido contrário. Figura 63 –válvula de retenção ou bloqueio 6. 4 - Válvula de escape rápido É utilizada quando se deseja uma saída livre e rápida do ar de dentro do cilindro, tornado o movimento do pistão mais rápido. Embora na pneumática os movimentos sejam rápidos, eles serão ainda mais, quando se instalam escapes rápidos nas

- 49. conexões A e B do cilindro. Isto épossível, porque o ar não precisará percorrer o caminho do cilindro até a válvula direcional para ser lançado à atmosfera. A figura 64 mostra detalhes de funcionamento do escape rápido. Figura 64 – detalhes de funcionamento do escape rápido, foto e símbolo Quando o ar entra em (1) ele segue o caminho 1 - 2, executando o trabalho. Quando há inversão da válvula direcional cessando a pressão em (1) o ar que retorna de (2), desloca o elemento de acionamento interno bloqueando (1) e abrindo 3, por onde o ar passa livre, praticamente sem resistência. 6.5 - Válvulas controladoras de fluxo Serve para controlar (regular) a quantidade de ar que deve chegar para a utilização em algum equipamento pneumático, como por exemplo, regular o fluxo de ar que controla a velocidade de deslocamento da haste de um cilindro. A válvula que possui retenção incorporada, na forma de by-pass, bloqueia o fluxo no sentido em que se deseja fazer o controle, passando apenas a quantidade de ar que foi determinada pela regulagem do parafuso regulador. Em sentido contrário, o ar passa livre através de uma válvula de retenção através do desvio (by pass). No caso da figura 65, uma membrana faz a função de uma válvula de retenção. Em um sentido ela se flexiona, permitindo o livre fluxo do ar comprimido, enquanto que no sentido contrário, o ar a prende contra um assento, bloqueando sua passagem, conforme figura 65 (a). É vantajosa e mais correta a montagem desses elementos o mais próximo possível do componente a ser controlado.

- 50. (a) (b) Figura 65 –válvula controladora de fluxo Exemplo 05: para o circuito anterior deseja-se que o avanço seja mais rápido que o normal e o retorno mais lento. Figura 66 – Solução do exemplo 5

- 51. CAPÍTULO 07 – MÉTODOS DE CONSTRUÇÃO DE CIRCUITOS 7.1 – INTRODUÇÃO Os diagramas de funcionamento são utilizados para representar as sequências funcionais, de comandos mecânicos, pneumáticos, hidráulicos, eltropneumáticos, eletrohidráulicos, eletrônicos, etc. O diagrama de funcionamento, é, em muitos caso, a base para elaboração dos esqu3emas de funcionamento, conforme a Norma DIN 40719. 7.2 – DIAGRAMA DE MOVIMENTOS A primeira etapa da construção de circuitos pneumáticos consiste na determinação da sequência de movimentos dos atuadores e da sequência dos comandos de sinais. Tomando-se como exemplo a figura 01 abaixo: Figura 67: transporte de pacotes Neste exemplo, os pacotes que chegam por uma esteira transportadora de rolos são levantados e empurrados pelas hastes de dois cilindros pneumáticos para outra esteira transportadora. Pode-se impor como condição do projeto: a haste do segundo cilindro só deverá retornar após a haste do primeiro ter retornado. Há diversas formas de se descrever uma sequência de movimentos: a) Sequência cronológica 1 - a haste do cilindro A avança e eleva a carga; 2 - a haste do cilindro B empurra a carga para a segunda esteira; 3 - a haste do cilindro A retorna a sua posição inicial;

- 52. 4 - a haste do cilindro B retorna a sua posição inicial; b) Tabela A tabela é uma forma tabulada de representação da sequência cronologia, em que as informações são dispostas em linhas e colunas, como na tabela 01 abaixo: Movimento Cilindro A Cilindro B 1 Avança Parado 2 Parado Avança 3 Retorna Parado 4 Parado Retorna Tabela 02: descrição da sequência de movimento dos atuadores c) Indicação Vetorial O avanço é indicado por → e o retorno é indicado por ←. Neste caso, a sequência vetorial será descrita como mostrada abaixo: Cilindro A → Cilindro B → Cilindro A ← Cilindro B ← d) Diagramas de Movimentos São descritos através de duas coordenadas, e podem ser do tipo trajeto-passo, trajeto-tempo e diagrama de comandos. As retas inclinadas indicam movimento do atuador, enquanto as horizontais indicam atuador parado. Na forma de diagrama trajeto-passo, a sequência fica assim representada Figura 68: Diagrama trajeto-passo

- 53. Na forma de diagrama trajeto-tempo, a sequência é parecida com a anterior, entretanto, o eixo das abscissas representam o tempo gasto em cada movimento dos atuadores. Deste modo, o diagrama trajeto-tempo, para o caso anterior, pode ser assim representado: Figura 69: Diagrama trajeto-tempo e) Diagrama de comandos Figura 70: circuito que descreve a sequência A+B+A-B- O diagrama de comandos lembra o diagrama de trajeto-passo, entretanto, ele referencia-se aos estados das válvulas de introdução de sinais e de processamento de sinais (comando), sem considerar tempo de comutação, para cada movimento do atuador. Por outro lado, as retas indicam o estado do elemento de comando, ou seja: reta horizontal na posição inferior indica válvula fechada, enquanto que uma reta

- 54. horizontal na posição superior indica válvula aberta. O diagrama de comandos, em conjunto com o diagrama trajeto-passo será representado como na figura 71 abaixo: Figura 71: Diagrama de comandos 7.3 – MÉTODO INTUITIVO OU MÉTODO DO MOVIMENTO É um método experimental ou intuitivo e aplica-se bem para circuitos que não contenham muitos movimentos e, principalmente, quando não há contrapressão de sinais. Ou seja, o cilindro 1 do circuito da figura 70. é acionado pelos elementos de introdução de sinais 1.2 e 1.3, entretanto, desde que 1.2 não seja mantido pressionado, não haverá concomitância de sinais sobre a válvula 1.1.

- 55. Exercícios Exercício 01 – Monte um circuito pneumático com acionamento de partida manual e retorno automático por fim-de-curso. Exercício 02 – Monte um circuito pneumático com acionamento de partida manual (com trava) e que realize infinitos ciclos. A interrupção dos ciclos manterá a haste retornada.

- 56. Exercício 03 – Monte um circuito pneumático com acionamento de partida manual (com trava) e que realize infinitos ciclos. A interrupção dos movimentos não completa o ciclo (se a haste estiver avançando, termina o avanço, caso contrário, se ela estiver retornando, termina o retorno). Exercício 04 – Monte um circuito pneumático com acionamento de partida manual (com trava) e que tenha a opção de realizar um ciclo ou infinitos ciclos. A interrupção dos movimentos não completa o ciclo (se a haste estiver avançando, termina o avanço, caso contrário, se ela estiver retornando, termina o retorno).

- 57. 7.4 - MÉTODO CASCATA É um dos métodos que se propõe a resolver o problema de conflito de sinal, como citado anteriormente no método intuitivo. Embora o primeiro método consiga resolver problemas simples de conflito de sinal, mas para casos mais complexos ele se torna ineficiente. Um caso tipico de conflito de sinal, seria tentar montar a sequência proposta pelo diagrama trajeto-passo da figura abaixo: 1 Cilindro A Cilindro B 2 3 4 5=1 1 0 1 0 Figura 72: Diagrama trajeto-passo da sequência A+B+B-A- Uma tentativa de resolver esta sequência, no método intuitivo, geraria um circuito com conflito de sinal, como mostrado na figura 73 abaixo. Figura 73 – conflito de sinal entre o botão start e 1S2 e entre 2S1 e 2S2

- 58. O Método Cascata baseia-se na criação de linhas de pressão para eliminar os conflitos de sinal. Ou seja, ao se encontrar o conflito, tira-se a pressão daquela linha e pressuriza-se a próxima linha, para então executar o próximo passo da sequência proposta na montagem do circuito. Para entender o método, é importante a definição de alguns conceitos: • Válvula memória: são as válvulas que ficam abaixo das linhas de pressão; são responsáveis pela mudança de pressão de uma linha para outra. Recebem este nome porque guardam memória de sua posição, uma vez cedido o sinal que lhe foi enviado para mudar sua condição anterior. São válvulas que não possuem retorno por mola. • Conflito de sinal: ocorre quando um atuador provoca nele mesmo o próximo movimento. Caracteriza-se pela repetição de uma letra (que designa o nome do atuador) com sinal diferente do anterior. A figura 74 abaixo mostra um exemplo de conflito de sinal: A+B+/B-AFigura 74 – conflito de sinal na sequência A+B+B-A- Para montar um circuito, é importante seguir os passos abaixo 01- separar os conflitos de sinal. Veja os exemplos abaixo: cada barra separa os conflitos da sequências. Exemplo: a) A+B+/B-A-: 1 conflito de sinal b) A+B+/B-A-/A+/A-: 3 conflitos de sinal Esta separação cria subsequências da sequência global. Cada linha de pressão ficará responsável por executar cada subsequência. Ou seja, no primeiro exemplo, a linha de pressão 1 executará A+B+, enquanto a linha de pressão 2 executará B-A-. 02 – contar a quantidade de linhas de pressão. Ou seja, a quantidade de linhas de pressão é igual ao número de conflitos. 03 – Definir a quantidade de válvulas de memória. Ou seja, o número de válvulas de memória é igual a quantidade de linhas de pressão menos 1. Assim, para os exemplos acima tem-se: a) A+B+/B-A-: 1 conflito de sinal – 2 linhas de pressão – 1 vávlula memória

- 59. b) A+B+/B-A-/A+/A-: 3 conflitos de sinal – 4 linhas de pressão – 3 válvulas memória 04 – Desenhar as linhas de pressão e dispor as válvulas de memória, conforme a figura abaixo: P1 P2 P3 P1 P2 P1 P2 P3 P4 VM1 VM1 VM2 VM1 VM2 VM3 Figura 75 – montagem de válvulas memória para até 4 linhas de pressão Note que VM1 é responsável pela mudança de pressão da linha 1 para a linha 2. Quando VM2 é acionada, ela tira a pressão da linha 2 e pressuriza a linha 3. Quando VM3 é acionada, ela tira a pressão da linha 3 e pressuriza a linha 4. Ou seja, a mudança de pressão nas linhas acontece como um efeito cascata (de modo ordenado), daí a razão do nome do método em questão. Foram utilizadas válvulas de 4 vias como válvula memória, por uma questão didática, porque as válvulas de 5 vias são mais utilizadas, atualmente. Para efeito de entendimento, uma coisa não compromete a outra. 05 – A mudança de pressão de uma linha para outra será feita por válvulas direcionais (3/2 vias) acionadas pneumaticamente, com retorno por mola. São também denominadas de válvulas de sinais. Dispor estas válvulas logo abaixo das linhas de pressão para facilitar as ligações das linhas de pressão para elas e delas para as válvulas de memória.

- 60. Figura 76 – Circuito A+B+B-A- Uma outra montagem para o caso de 4 linhas de pressão está mostrada figura 77 abaixo, em que as válvulas de memória estão com as posições invertidas. Esta montagem é interessante porque evita a sobreposiçõa de linhas, facilitando o entendimento. P1 P2 P3 P4 VM1 VM2 VM3 Figura 77 – 4 linhas de pressão

- 61. Exercício 01 – monte a sequência A+B+B-A -A+A-. Figura 78 – Exercício 1

- 62. CAPÍTULO 08 - NOÇÕES DE ELETROPNEUMÁTICA 8.1 - DISPOSITIVOS DE COMANDO São elementos de comutação destinados ou não à passagem da corrente elétrica entre um ou mais pontos de um circuito. Chave impulso Desacionado Acionado a) Chave sem Retenção ou Impulso É um dispositivo que só permanece NA acionado enquanto houver uma força incidindo sobre ele. Cessada a força, o NF dispositivo retoma à sua condição normal, que pode ser: Chaves do Tipo Impulso. Normalmente Aberto (NA) e Normalmente Fechado (NF) Figura 79- chave sem retenção Exemplo 01 Montar um circuito eletropneumático, utilizando uma válvula direcional 5/2 vias sem retorno por mola, de tal modo que ao se pressionar um botão sem trava o cilindro avança, e ao se pressionar outro semelhante, ele retorna.

- 63. b) Chave com Retenção ou Trava É um dispositivo que uma vez acionado mantém essa condição até que seja feita uma nova ação NA NF Chaves do Tipo Trava sobre ele. Figura 80- chave com retenção c) Chave de Contatos Múltiplos com ou sem Retenção Existem chaves com ou sem retenção de contatos múltiplos NA e NF. A figura ao lado Chave Impulso Chave Trava 2NA +2NF 2NA + 1NF Contatos múltiplos mostra os dois modelos. d) Chave Seletora C É um dispositivo que só permanece acionado enquanto houver uma força incidindo sobre ele. Cessada a força, o dispositivo retorna à sua C NF NA Chave impulso Chave trava 3 posições 2 posições Chaves seletoras condição normal, que pode ser NA ou NF e) Relé É um dispositivo do tipo impulso acionado por campo magnético. Esse dispositivo é formado basicamente por uma bobina e por seus conjuntos de contatos. Ao ser energizada, a bobina K, será feita a conexão do terminal C com os contatos NA. Enquanto a bobina permanecer energizada (efeito memória), os contatos permanecerão nessa posição. Relé

- 64. Figura 81- relé auxiliar f) Contator Assim como o relé, o contator é uma chave de comutação eletromagnética. O contator é empregado, geralmente, para acionar máquinas e equipamentos elétricos de grande potência, enquanto o relé é usado Contator em cargas de pequena potência. Além dos contatos principais, o contator possui ainda contatos auxiliares NA e NF de pequena capacidade de corrente que são utilizados para realizar o próprio comando do contator (auto-retenção), sinalização e acionamento de outros dispositivos elétricos. g) Limitador de Curso (Micro-Switch) É um dispositivo do tipo chave impulso, também Micro Switch denominado NA de "micro-switch", que quando Desacionado Acionado acionado pode agir da mesma forma que um pressostato (liga, desliga ou liga-desliga). É comumente utilizado como fim de curso dos atuadores lineares, servindo para comutar os NF NF NA Limitadores de curso solenóides das válvulas eletrohidráulicas. Figura 82- micro switch h) Relé de tempo com retardo na ligação • Comuta os contados para a posição (C → NA) após um determinado tempo. • A temporização tem início quando a alimentação do relé é energizada.

- 65. • Ao ligar a chave S, é iniciada a contagem de tempo conforme foi ajustado no relé. • Transcorrido o tempo ajustado, o relé comutará os contatos, ascendendo a lâmpada. i) Relé de tempo com retardo no desligamento • Comuta os contados para a posição (C → NA) após um determinado tempo. • A temporização tem início quando a alimentação do relé é cessada. • Ao ligar a chave S, a lâmpada é ligada. • Ao desligar a chave S, inicia-se a contagem do tempo ajustado no relé. Cessado o tempo, o contato retorna à posição (C → NF). j) Contador de impulsos elétricos • Dispositivo utilizado para realizar (disparar) um evento a partir de uma contagem progressiva de impulsos elétricos provenientes de sensores, chaves de impulso, etc. • A comutação ocorre quando a contagem de impulso elétrico iguala-se ao valor previamente programado no contador. • O reset do contador (zeragem da contagem) pode ser feito eletricamente, por meio de um impulso elétrico, ou pela ação manual. Relés (símbolos elétricos) A1 A1 A1 R1 A2 A2 A2 R2 Retardo na ativação Retardo na desativação Contador Retardo na ativação Retardo na desativação 8.2 - DISPOSITIVOS DE PROTEÇÃO a) Fusível É um dispositivo que proporciona proteção contra correntes de curto-circuito. Deve ser dimensionado para uma corrente de 20% acima da corrente nominal. Fusível

- 66. b) Disjuntor Termomagnético É um dispositivo que possui a função de elemento de proteção e, eventualmente, de chave. Seu funcionamento (desarme) baseia-se no princípio do par bimetálico. Sobrecargas ou curtos-circuitos geram calor que deformam o par bimetálico, causando o desarme do disjuntor, devendo então ser rearmado manualmente. São dimensionados da mesma forma que os relés. c) Relé de Sobrecarga ou Térmico É um dispositivo que proporciona proteção contra correntes de sobrecarga. É também baseado no princípio do par bimetálico. Possui: • Um contato auxiliar (NA+NF) de comando da bobina do contato; • Um botão de regulagem da corrente de desarme; • Um botão de rearme de ação manual; • Três bimetais. 8.3 – DISPOSITIVOS DE REGULAGEM São dispositivos elétricos, destinados a regular o valor de variáveis de processo, tais como: velocidade, tempo, temperatura, pressão, etc. a) Potenciômetro Dispositivo destinado a regular correntes de baixa intensidade nos circuitos elétricos e eletrônicos. Apresenta três terminais Potenciômetro acessíveis e podem ser do tipo linear, ou logarítmico. b) Reostato Possui a mesma finalidade que o potenciômetro, porém é destinado a regular correntes de alta intensidade. Reostato Transformador Dispositivo que permite elevar ou reduzir a tensão alternada de acordo com a necessidade de utilização dela. 8.4 – DISPOSITIVOS DE SINALIZAÇÃO Transformador

- 67. a) Indicador acústico Seu propósito é emitir sinais sonoros, tais como: alarmes de emergência por superaquecimento, fogo, quebra de máquina, Indicador acústico término de processo, indicativo de cuidado por não fechamento de blindagem de proteção, etc. Pode ser do tipo buzina, sirene ou apito. Utilizado também onde a sinalização visual é difícil. b) Indicador Visual Cumpre a mesma função dos indicadores acústicos, informando Desligado por meio de cores diferenciadas o status do sistema. As cores convencionadas internacionalmente são: Verde (G) - Desligado Amarelo (Y) - Falha Vermelho (R) - Ligado Falha Ligado Indicador acústico 8.5 - SENSORES ELÉTRICOS São dispositivos eletrônicos ou eletromecânicos destinados a monitorar variáveis de processo, fornecendo informações por meio de impulsos elétricos ou variação de intensidade de um sinal. a) Sensor de Proximidade São sensores capazes de detectar a proximidade de um fluido, elemento de máquina, etc. Têm como estágio de saída um transmissor do tipo NPN ou PNP, tendo ainda as seguintes configurações elétricas possíveis: • Função NA (três terminais); • Função NF (três terminais). Classificam-se ainda em: • Sensores indutivos: detectam a aproximação de materiais metálicos. • Sensores capacitivos: detectam a aproximação de materiais orgânicos.

- 68. Figura 83- sensores capacitivos e indutivos 8.6 - SENSORES ÓPTICOS São também conhecidos como fotoelétricos e baseiam-se na emissão e recepção de luz infravermelha. Podem ser do tipo: reflexão ou interrupção Sensores de Reflexão Detecta a posição pela luz que retorna a um fotossensor (fotodiodo ou fototransistor, LDR) emitida por um LED ou lâmpada e refletida pela peça. Objeto Reflexão Figura 84 - Representação esquemática de um sensor por reflexão Sensor de interrupção Neste sensor a luz emitida é captada por um fotossensor alinhado, que percebe a presença de peça quando ela intercepta o feixe. Objeto Emissor Receptor Figura 85 - Representação esquemática de um sensor por interrupção

- 69. 8.7 - SENSORES DE PRESSÃO OU PRESSOSTATO É um dispositivo eletromecânico que converte uma ação mecânica (gerada pela pressão do fluido, ao alcançar uma pressão pré-programada), em uma ação elétrica, como estabelecer ou cortar uma conexão. 8.8 - SENSORES DE TEMPERATURA OU TERMOSTATO É um dispositivo eletromecânico dotado de um potenciômetro para a regulagem da temperatura de disparo. Quando a temperatura do meio elevar-se acima da temperatura regulada no potenciômetro, haverá a comutação deste, permanecendo até que novamente a temperatura do meio retome à sua condição de equilíbrio. Diferente dos limitadores de cursos que funcionam como uma chave NA e/ou NF, os sensores elétricos e ópticos possuem três terminais: uma fase, um neutro, e um sinal de saída, como mostram as figuras abaixo: P T NF NA Pressostato NF NA Termostato Capacitivo Indutivo Figura 86- simbologia de sensores 8.9 - SELO É um chaveamento que se faz para garantir que, uma vez pressionado um botão sem trava, a haste do cilindro continua a avançar ou retornar, como mostra a figura abaixo: Selo Start K1 K1 1Y1 K1 Figura 87 - Representação esquemática de um selo elétrico

- 70. Isto é necessário quando as válvulas eletropneumáticas não possuem memória de posição, ou seja, têm retorno por mola (principalmente as 4/3 vias). Quando as válvulas não possuem retorno por mola, uma vez pressionado o botão que atua determinado solenóide, a válvula mantém sua posição, mesmo que se retire o dedo do botão. É um contato do próprio relé que configura o selo, conforme esquema mostrado anteriormente. Outra aplicação do selo é para o caso da falta de energia. Ou seja, se faltar energia, o circuito é desligado. Mas se a energia voltar, o circuito continua desligado. 8.10 - ALIMENTAÇÃO DO CIRCUITO Os circuitos eletropneumáticos são alimentados por Corrente Contínua, a uma tensão de 12 ou 24 Volts. A corrente contínua dá mais estabilidade ao circuito porque gera menos ruído que a alternada. Estes ruídos podem influenciar o funcionamento dos solenóides podendo tornar o circuito instável, em termos de operação e perigoso, em termos de manutenção. Exercícios Para cada exercício abaixo, montar o circuito pneumático ao lado do circuito elétrico. Exercício 02) Montar um circuito eletropneumático, utilizando uma válvula direcional 5/2 vias com retorno por mola, de tal modo que ao se pressionar o botão start sem trava, o cilindro avança. Quando chegar ao fim do curso, o cilindro retorne automaticamente.

- 71. Exercício 03) Montar um circuito eletropneumático, utilizando uma válvula direcional 5/2 vias com retorno por mola, de tal modo que ao se pressionar um botão sem trava a haste avança, e ao chegar ao fim do curso, ela retorne automaticamente, após 5 segundos. Adicionar um botão de emergência, que pára a haste em qualquer posição. Exercício 04) Montar um circuito eletrohidráulico, utilizando uma válvula direcional 4/3 vias centrada por mola, de tal modo que ao se pressionar um botão o cilindro avança, e ao se pressionar outro ele retorne. Estes botões devem ser sem trava. Adicionar um botão de emergência, que pára a haste em qualquer posição.

- 72. Exercício 05) Montar um circuito eletropneumático, utilizando uma válvula direcional 4/3 vias centrada por mola, que gera um ciclo indefinidamente (loop), até que se pressione um botão.Neste caso, a haste pára em qualquer posição. Exercício 06) Montar um circuito eletropneumático, que gere um loop, até que se pressione um botão.Neste caso, a haste deve ficar retraída.

- 73. Exercício 07) Montar um circuito eletropneumático, que gere um loop de cinco sequências. Adicionar botão de emergência, tal que ao ser acionado, o ciclo é interrompido e a haste retraia.

- 74. 8.12 – QUADRO DE SOLENÓIDES O quadro de solenóides é um recurso bastante útil para detecção de falhas em circuitos eletropneumáticos (ou eletrohidráulicos), pois ele indica quais solenóides devem estar energizados para cada um dos eventos (movimento de translação ou rotação) dos atuadores em um circuito. Deste modo, quando o circuito executa uma sequência incompleta de eventos, basta identificar quais os solenóides são responsáveis pelo próximo evento, no quadro de solenóides. Após a localização dos solenóides em questão, basta verificar qual não está energizado, ou com pane e trocá-lo por outro que esteja funcionando. Verificar se há alguma causa mecânica ou elétrica que esteja gerando a pane do solenóide e eliminá-la. O circuito abaixo simula uma furadeira hidráulica, onde a fixação da peça a ser furada ocorre pelo avanço das hastes dos cilindros C e A, respectivamente. O cilindro B possui um motor hidráulico na ponta da haste que gira a broca. Considere que os cilindros avançam na ordem: C, A e B. Entretanto, um depende do outro para avançar. No avanço da haste do cilindro B, o motor gira no sentido horário. Na inversão do giro do motor, a haste do cilindro B retorna. O retorno da haste do cilindro A depende do retorno da haste do cilindro B. O retorno da haste do cilindro C depende do retorno da haste do cilindro A.

- 75. S8 B A S4 S5 S6 C S1 H2O S3 S2 Quadro de solenóides Operações S1 S2 S3 S4 S5 S6 S7 S8 Av. Cil. A Av. Cil. B Av. Cil. C M. Hidr M. Hidr. Cil.B 2º Vel. Ret. Cil. A Ret. Cil. B Ret. Cil. C S7