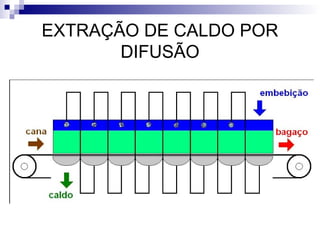

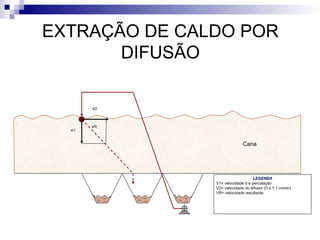

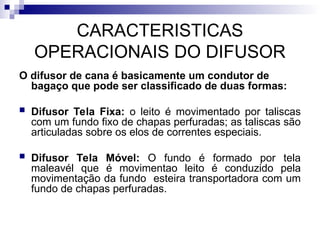

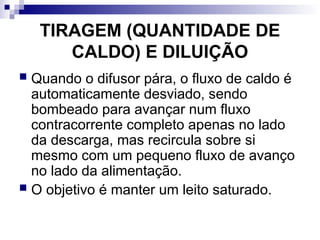

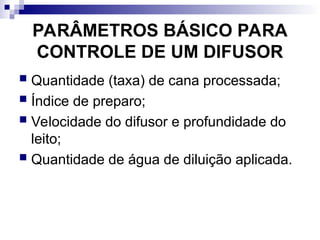

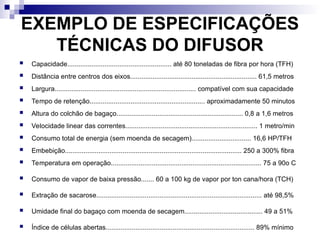

O documento aborda a tecnologia de extração de caldo de cana-de-açúcar por difusão, explicando o funcionamento do difusor e os processos de extração da sacarose. O difusor utiliza a técnica de lavagem repetitiva com controle de temperatura para maximizar a extração, enquanto se preocupa com a densidade do bagaço e a eficiência de drenagem. Parâmetros operacionais e especificações técnicas são fornecidos para otimizar a produção de açúcar.