Guia de caldeiras

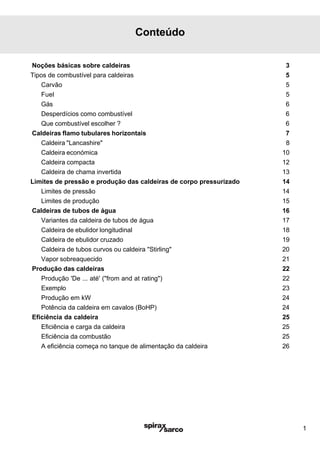

- 1. 1 Conteúdo Noções básicas sobre caldeiras 3 Tipos de combustível para caldeiras 5 Carvão 5 Fuel 5 Gás 6 Desperdícios como combustível 6 Que combustível escolher ? 6 Caldeiras flamo tubulares horizontais 7 Caldeira "Lancashire" 8 Caldeira económica 10 Caldeira compacta 12 Caldeira de chama invertida 13 Limites de pressão e produção das caldeiras de corpo pressurizado 14 Limites de pressão 14 Limites de produção 15 Caldeiras de tubos de água 16 Variantes da caldeira de tubos de água 17 Caldeira de ebulidor longitudinal 18 Caldeira de ebulidor cruzado 19 Caldeira de tubos curvos ou caldeira "Stirling" 20 Vapor sobreaquecido 21 Produção das caldeiras 22 Produção 'De ... até' ("from and at rating") 22 Exemplo 23 Produção em kW 24 Potência da caldeira em cavalos (BoHP) 24 Eficiência da caldeira 25 Eficiência e carga da caldeira 25 Eficiência da combustão 25 A eficiência começa no tanque de alimentação da caldeira 26

- 2. 2 Acessórios da caldeira e sua montagem 27 Chapa de identificação da caldeira 27 Válvulas de segurança 28 Normas sobre válvulas de segurança 29 Válvulas de passagem para caldeiras 29 Válvulas de retenção para caldeiras 30 Válvulas de purga de fundo 31 Manómetro 32 Visores de nível e acessórios 34 Protecção do visor de nível 34 Manutenção 35 Câmaras de controlo de nível 36 Controlos de nível internos 38 Eliminadores de ar e quebra-vácuo 39 Colectores de vapor 40 Saídas de vapor 43 Arrastamento de água 43 Aquecimento 43 Evitar que uma caldeira pressurize outra 45 Normas 46 Garantir uma correcta distribuição de vapor 47 Informações adicionais 48 Apendice 1 - Tabelas de vapor 49 Apendice 2 - Tabelas de conversão 52 Nota: Aconselhamos os leitores a seguirem a legislação local e a ter em consideração as normas internacionais.

- 3. 3 Noções básicas sobre caldeiras As caldeiras são a peça mais importante do circuito de vapor pois é nela que o vapor é inicialmente produzido. Pode-se definir a caldeira como um recipiente no qual a energia de um combustível é transferida para um líquido. No caso do vapor saturado, a energia é também usada para a mudança de estado líquido em vapor. A casa da caldeira sempre necessitou de grande supervisão humana de forma a garantir um nível de segurança aceitável. Actualmente, para atender aos critérios de rentabilidade, exige- se uma adaptação constante da produção às nessecidades. Isto pode significar em alguns casos o funcionamento contínuo da caldeira, ou noutros casos, ser desligada por longos ou curtos períodos. Em ambos os casos, a tecnologia contemporânea permite que o técnico escolha com confiança o regime para a caldeira que melhor se adapta à sua aplicação, com sistemas de controlo que garantam um grau de eficiência, integridade e segurança adequados. A caldeira é com frequência o equipamento de maiores dimensões do circuito de vapor. Pode variar de tamanho conforme a aplicação a que se destina. Em instalações de grandes dimensões em que existem cargas de vapor variáveis, normalmente são utilizadas várias caldeiras em paralelo. Fig. 1 Uma caldeira típica Válvula de segurança Válvula "crown" Queimador Tubo da fornalha

- 4. 4 Actualmente existem caldeiras de todos os tamanhos adequadas a grandes e pequenas aplicações. Quando é necessária mais de uma caldeira para satisfazer os consumos, torna-se economicamente mais vantajoso centralizar todas as caldeiras num só local, reduzindo assim significativamente os custos de instalação e de operação. Por exemplo, a centralização tem os seguintes benefícios em comparação com as caldeiras dispersas: Escolha do combustível e da tarifa. A duplicação de equipamentos reduz os custos com os sobressalentes. Facilidade em implementar a recuperação de calor para maior poupança. Redução da supervisão manual, libertando mão de obra para outras tarefas. Dimensionamento da casa da caldeira mais economico para satisfazer necessidades diversificadas. Facilidade de controlo e supervisão das emissões de exaustão. Regras de segurança e eficiência facilmente monitorizadas e controladas. Há regras rigorosas que têm de ser seguidas ao operar uma caldeira. Lembre-se que uma caldeira de vapor é um recipiente pressurizado que contem água em ebulição a temperaturas superiores a 100°C. Por este motivo, existem normas e dispositivos de segurança e são necessárias frequentes inspecções à caldeira para averiguar o estado físico da mesma. O tema da segurança da caldeira será abordado noutra secção.

- 5. 5 Carvão, fuel e gás são os três tipos de combustível mais utilizados em caldeiras de vapor. No entanto, também se utilizam desperdícios industriais, assim como electricidade. O fuel é ainda o mais utilizado, dependendo normalmente a escolha do preço de cada combustível. Carvão é o termo genérico dado à familia dos combustíveis sólidos com alto conteúdo de carbono. Há vários tipos de carvão dentro desta familia, dependendo do estádio de formação do carvão e da quantidade de carbono que contem. Este estadios são: Turfa. Lenhite ou carvões castanhos. Betuminoso. Semi-betuminoso. Antracite. Como combustível para caldeiras, o betuminoso e a antracite tendem a ser os mais utilizados. A queima de 1 kg de carvão pode produzir até cerca de 8 kg de vapor. O fuel para caldeiras é criado a partir de resíduos do crude após ser destilado para produzir combustíveis leves como óleos lubrificantes, parafina, querosene, gasóleo e gasolina. Há várias qualidades disponíveis, cada um adequado para diferentes classes de caldeiras: Classe D: Gasolina. Classe E: Fuel leve. Classe F: Fuel médio. Classe G: Fuel pesado. 1kg de fuel pode produzir até 15 kg de vapor e 1 litro de fuel até 14 kg de vapor. Em pequenas caldeiras é aceitável uma produção de 13.5 Kg de vapor por Kg de fuel. Tipos de combustível para caldeiras Carvão Fuel

- 6. 6 O gás é um tipo de combustível onde se consegue uma boa combustão com pouco excesso de ar. Os gases combustíveis estão disponíveis sob duas formas: Gás natural. Produzido (naturalmente) no subsolo. Utiliza-se no seu estado natural, após a remoção das impurezas e contém metano, na sua forma mais comum. Gases de petróleo liquefeitos (GPL). São gases produzidos a partir da refinação do petróleo e são depois armazenados no estado líquido, sob pressão, até serem utilizados. As formas mais comuns de GPL são o propano e o butano. 1 Therm de gás produz aproximadamente 42 kg de vapor numa caldeira a uma pressão de 10 bar m, com uma eficiência global de 80%. Os desperdícios são muitas vezes uma fonte de energia económica para caldeiras. As caldeiras alimentadas com desperdícios queimavam sub-produtos tais como aparas de madeira ou óleo usado. Com a legislação actualmente em vigor torna-se mais difícil as caldeiras cumprirem as rigorosas normas sobre emissões. Hoje em dia é mais frequente a queima de desperdícios como auxiliar de uma queima principal a gás. Um exemplo é a incineradora de um hospital em que os gases quentes são utilizados como fonte de energia para produção de vapor, ou como parte de um processo de cogeração. A escolha do combustível a utilizar para alimentar a caldeira depende em larga escala do preço de cada tipo de combustível. Existem caldeiras que queimam apenas um dos combustíveis acima indicados e outras que utilizam dois tipos de combustível alternadamente (fuel ou gás). Este método é eficaz se o operador escolhe alternar dois combustíveis de acordo com o preço actual. Hoje em dia, por razões ambientais, é comum as ver caldeiras que trabalham normalmente a gás, sendo o fuel ou gasóleo uma alternativa a uma eventual falha de abastecimento. Gás Desperdícios como combustível Que combustível escolher?

- 7. 7 Caldeiras flamo tubulares horizontais Fig. 2 Caldeiras com câmara de reversão seca As caldeiras flamo tubulares horizontais que funcionam pela passagem de calor através dos tubos no interior da caldeira, que por sua vez transferem o calor à água da caldeira que os rodeia. Há várias combinações diferentes de disposição de tubos nas caldeiras flamo tubulares horizontais, nomeadamente em relação ao número de "passagens" que o calor do queimador da caldeira faz até ser descarregado. A Figura 2 mostra um modelo típico de caldeira com uma configuração de duas passagens. A Figura 2 e a Figure 2a mostram também os dois métodos em que o calor da fornalha é revertido para fazer uma segunda passagem. A Figura 2 mostra uma caldeira seca na retaguarda em que o fluxo de calor é revertido por uma câmara de reversão revestida a refractário no altar da caldeira. Um método mais eficiente de reverter o fluxo de calor é com uma câmara de reversão submersa, como se vê na Figura 2a. A câmara de reversão está inteiramente dentro da água da caldeira, o que permite uma maior área de transferência de calor, transferindo o calor para a água da caldeira no ponto em que a fornalha está mais quente - na extremidade da parede da câmara. É importante ter em atenção que a combustão de gases deve ser arrefecida a pelo menos 420°C nas caldeiras de aço de espelhos planos e a 470°C nas caldeiras de aço aloi, antes da câmara de reversão. Se a temperatura for excessiva causará sobreaquecimento e pode fracturar os espelhos. Estas limitações serão tidas em conta pelo fabricante da caldeira ao conceber a caldeira. Há vários modelos de caldeiras flamo tubulares horizontais que vamos agora analisar mais detalhadamente. Câmara de reversão submersa Fig. 2a Caldeiras com câmara de reversão submersa Tubo da fornalha 1ª passagem Tubo da fornalha 2ª passagem 2ª passagem Saída de gases Saída de gases 1ª passagem Câmara de reversão seca

- 8. 8 Caldeira Lancashire A caldeira "Lancashire" concebida em 1844 por Sir William Fairbairn a partir da caldeira "Cornish" de uma passagem de Trevithick. Era uma caldeira de tubos de fumo. Já não se utilizam há muito tempo e pensa-se que poucas existirão ainda, se é que ainda existe alguma no mundo inteiro. A caldeira consistia basicamente numa grande carcaça em aço com 5 - 10 m de comprimento, através da qual passavam dois tubos com um grande diâmetro. Uma parte de cada tubo era corrugada para aguentar a expansão quando a caldeira aquecia, para evitar o colapso sob pressão. Na entrada de cada tubo , na parte frontal da caldeira, localizava-se uma fornalha. A fornalha podia queimar gás, petróleo ou carvão. Os produtos gasosos provenientes da combustão passavam da fornalha através dos tubos corrugados de grande diâmetro. A água no interior da caldeira rodeava estes tubos e o calor dos gases era transferido para a água. A caldeira era colocada sobre uma estrutura de tijolo refractário para aumentar a eficiência térmica. Os gases quentes, já um pouco menos quentes, saiam da extremidade da caldeira e eram encaminhados para baixo, através das condutas de tijolo que eram parte da estrutura da caldeira, transferindo o calor através da parte inferior da carcaça. Na parte frontal da caldeira o gás quente era dividido em dois sectores que passavam nas partes laterais da carcaça da caldeira. Isto conseguia-se através de duas condutas localizadas ao longo paredes laterais da caldeira feitas na estrutura de tijolo. Estas duas condutas laterais encontravam-se na parte traseira da caldeira e desenbocavam na chaminé. Segunda passagem Tubo da fornalha Primeira passagem Passagem inferior Passagem inferior Terceira passagem Fig. 3 Caldeira Lancashire Entre 5 - 10 metros de comprimento Entre 2 - 3 metros de diâmetro Terceira passagem

- 9. 9 Todas estas passagens eram uma tentativa de extrair a quantidade máxima de energia dos gases quentes produzidos antes de estes serem lançados para a atmosfera. O caudal de gás, após a terceira passagem, passava pelo economisador em direcção à chaminé. O economisador aquecia a água de alimentação o que resultava num aumento da eficiência termica. Havia caldeiras Lancashire de várias dimensões: As mais pequenas tinham uma carcaça de 5.5 m de comprimento por 2 m de diâmetro. A maior tinha cerca de 10 m de comprimento por 3 m de diâmetro. A capacidade de evaporação da caldeira depende da sua configuração, do tipo de combustível, de fornalha e da qualidade do combustível. Nas caldeiras Lancashire de maiores dimensões era possível obter uma evaporação de cerca de 6 500 kg de vapor/h.Nasmaispequenasaevaporaçãoeracercade1500-2000kg de vapor/ h. A caldeira Lancashire podia operar a uma pressão de cerca de 17 bar m. Havia um grande volume de água e consequentemente uma grande quantidade de energia acumulada e portanto podia facilmente fazer face a necessidades súbitas de vapor (tais como arranque e paragem de motores a vapor). Este grande volume de água facilitava o controlo de nível e a qualidade da água não sendo tão crítico como nas caldeiras modernas. Uma das desvantagens da caldeira Lancashire era que o repetido aquecimento e arrefecimento da caldeira com a consequente expansão e contracção, danificava a estrutura de tijolo e as condutas. Isto resultava na infiltração de ar que perturbava o funcionamento da fornalha. Actualmente seriam muito dispendiosas de produzir devido às grandes quantidades de material, espaço e trabalho necessário para construir a estrutura de tijolo. A introdução da caldeira flamo tubular horizontal de vários tubos (mais pequena e mais eficiente) provocou o desaparecimento da caldeira Lancashire.

- 10. 10 A caldeira económica de duas passagens apresentava-se geralmente em dois tamanhos: cerca de 3 m de comprimento e 1.7 m de diâmetro e 7 m de comprimento por 4 m de diâmetro. A evaporação variava entre aproximadamente 1 000 kg/h de vapor e 15 000 kg/ h de vapor. O aperfeiçoamento da caldeira económica deu origem à caldeira de três passagens que é o modelo que se utiliza actualmente. A Figura 5 mostra uma caldeira de três passagens. Foi uma evolução da caldeira Lancashire. Era composta por uma carcaça exterior cilindrica que continha dois tubos de grandes dimensões, onde se localizavam as fornalhas. Os gases quentes saiam das fornalhas na parte traseira da caldeira para a estrutura de tijolo (parte seca) e eram desviados por tubos de pequeno diâmetro localizados por cima dos tubos fornalha. Estes tubos estreitos representavam uma grande superfície de aquecimento da água. Os gases saiam da caldeira pela parte da frente e com o auxílio de um ventilador eram introduzidos na chaminé. A caldeira económica de duas passagens tinha apenas cerca de metade do tamanho de uma caldeira Lancashire equivalente e possuia uma eficiência térmica superior. Caldeira económica Fig. 4 Caldeira económica de duas passagens Câmara de reversão seca Chaminé Segunda passagem Primeira passagem Tubo fornalha

- 11. 11 A Tabela 1 apresenta os valores típicos da transferência de calor numa caldeira económica de três passagens com câmara de reversão submersa na rectaguarda Área de tubos Temperatura Proporçãodaáreatotaldetransferência 1ª passagem 11 m² 1600°C 65% 2ª passagem 43 m² 400°C 25% 3ª passagem 46 m² 350°C 10% Tabela 1 Transferência de calor numa caldeira de três passagens com câmara de reversão submersa Fig. 5 Caldeira económica de três passagens Câmara de reversão submersa Tubo fornalha Primeira passagem Segunda passagem Terceira passagem Chaminé

- 12. 12 Fig. 6 Uma caldeira compacta típica Tubos da 2ª passagem Tubo fornalha Tubos da 3ª passagem Câmara da rectaguarda Caldeira compacta As melhorias nos materiais e nos processos de fabrico permitiram a acomodação de mais tubos dentro da caldeira. No início do seu desenvolvimento, a caldeira era mais comprida e necessitava de mais espaço dentro da casa da caldeira. Ao forçar os gases quentes a andarem para a frente e para trás dentro de uma série de tubos, as caldeiras passaram a ser mais pequenas e a taxa de tranferência de calor aumentou. A actual caldeira compacta multi-tubos é o estado actual deste processo evolutivo. A caldeira compacta é assim denominada porque é um pacote completo. Uma vez no local necessita apenas que sejam feitas as ligações de alimentação de vapor, água e tubagem de purga, alimentação de combustível e ligações eléctricas para funcionar. Estas caldeiras classificam-se de acordo com o número de passagens - número de vezes que os gases quentes da combustão passam pela caldeira. A câmara de combustão é considerada a primeira passagem. A caldeira mais comum é a de três passagens, mostrada na Figura 6, com dois conjuntos de tubos de fogo e a saída dos gases de exaustão pela parte de trás da caldeira.

- 13. 13 É uma variação da caldeira convencional. A câmara de combustão é em forma de dedal e o queimador localiza-se no centro. A chama dobra-se sobre si mesma dentro da câmara de combustão para vir até à parte da frente da caldeira. Os tubos de fumo rodeiam o dedal e conduzem os gases para a parte traseira da caldeira e para a chaminé. Estas caldeiras são muito usadas para produção de água quente ou vapor a muito baixa pressão. Caldeira de chama invertida Chaminé Fornalha em forma de dedal Chama do queimador Fig. 7 Típica caldeira de chama invertida

- 14. 14 Limites de pressão e produção das caldeiras flamo-tubulares horizontais Limites de pressão Quando as extremidades são soldadas uma à outra e a caldeira é pressurizada, o corpo deve ficar com uma forma circular. Quando pronta a caldeira, as chapas originalmente planas formarão um tubo. Esta curvatura pode provocar fracturas por fadiga mesmo longe das zonas soldadas. Isto é motivo de preocupação para os inspectores de caldeiras que por veses solicitam a remoção do isolamento para verificar a precisão da curvatura do corpo da caldeira com o auxílio de uma "bitola". A tensão imposta à caldeira está limitada pela legislação. A tensão máxima localiza-se à volta da circunferência do corpo. Denomina-se tensão do "arco" ou "circunferêncial". O valor desta tensão pode ser calculado utilizando a equação: Tensão Pressão de operação x Diâmetro interno do arco = 2 x espessura do material de construção A partir daqui deduz-se que a tensão aumenta à medida que aumenta o diâmetro. Para compensar este facto, o fabricante da caldeira usará chapa mais grossa. No entanto, esta chapa mais grossa é mais difícil de moldar em arco e pode necessitar de pontos de alívio da tensão. Uma das dificuldades de construção de uma caldeira é fazer a chapa circular do corpo. Como se vê nas Figuras 8 e 9, as calandras não conseguem curvar as extremidades da chapa e por isso deixam uma parte plana. Fig. 8 Calandragem Os rolos B e C fazem rolar a chapa . O rolo (A) faz força para baixo para reduzir o raio da curvatura Pontos de fadiga Fig. 9 Pontos de fadiga no corpo da caldeira B C A Chapa

- 15. 15 Limite de saída Este problema é obviamente mais preocupante em caldeiras de funcionamento intermitente, tal como serem desligadas todas as noites e voltar a arrancar todas as manhãs. Tenha em atenção que a transferência de calor através da chapa dos tubos é feita por condução e que a chapa mais grossa não conduz da mesma maneira o calor que a chapa mais fina. Isto é particularmente importante nos tubos fornalha em que a temperatura da chama podem subir até aos 1 800°C, e o calor tem de ser rapidamente transferido para evitar o sobreaquecimento e o colapso do tubo fornalha com os consequentes efeitos desatrosos. O limite prático da espessura do tubo fornalha situa-se entre os 18 mm e os 20 mm o que significa um limite de pressão das caldeiras flamo-tubulares horizontais de cerca de 27 bar. Como já foi mencionado anteriormente, as caldeiras flamo- tubulares horizontais são fabricadas como unidades compactas, já equipadas com todos os acessórios. A caldeira necessita então de ser transportada para o local e o tamanho máximo de caldeira que pode ser transportado por estrada é de cerca de 27 000 kg/h. Se for necessária uma caldeira de mais de 27 000 kg/h, recorre- se à instalação de caldeiras múltiplas. Isto também tem a vantagem de proporcionar maior versatilidade e segurança na produção de vapor e maior eficácia do sistema. Caldeiras com pressão e produção superiores a 27 bar m e 27 toneladas/ h respectivamente, costumam ser de outro modelo. Neste caso, a água da caldeira circula dentro dos tubos ao contrário do que se passa na caldeira flamo-tubular horizontal em que são os gases quentes que circulam no interior dos tubos. As caldeiras flamo-tubulares horizontais são frequentemente referidas como caldeiras de " tubos de fumo" enquanto as caldeiras de altas pressões e produção são chamadas caldeiras de "tubos de água".

- 16. 16 As caldeiras de tubos de água diferem das caldeiras flamo- tubulares horizontais. Nestas a água circula no interior dos tubos, rodeada pela fonte de calor. Isto significa que podem ser utilizadas pressões muito mais elevadas pois o diâmetro do tubo é significativamente mais pequeno que o tubo fornalha da caldeira flamo-tubular horizontal e por isso a tensão do arco é também menor. As caldeiras de tubos de água tendem a ser utilizadas para grandes produções de vapor, para altas pressões ou para vapor sobreaquecido. Para a maioria das aplicações industriais e comerciais, a caldeira flamo-tubular horizontal multi-tubos é a mais adequada. Só se for necessária uma produção superior a 27 000 kg/h ou pressões superiores a 27 bar, ou vapor a temperaturas superiores a 340°C é que é necessário utilizar uma caldeira de tubos de água. O motivo é porque as caldeiras de tubos de água para são de construção mais complexa que as caldeiras flamo-tubulares horizontais multi-tubos. No entanto, pelo mundo fora, as caldeiras de tubos de água competem com as caldeiras flamo-tubulares horizontais em todos os tamanhos, mesmo abaixo dos 27 bar m. Para dar uma ideia da diversidade de caldeiras de tubos de água que existem, elas começam nos 2 000 kg/h e sobem até aos 3 500 000 kg/h ou mais. As unidades mais pequenas podem ser fabricadas entregues no local completamente montadas. As caldeiras maiores são geralmente fabricadas por partes e depois são transportadas até ao local onde são montadas. As caldeiras de tubos de água funcionam segundo o princípio da circulação de água. Este é um tema que vale a pena analisar antes de passarmos aos diferentes tipos de caldeiras de tubos de água que existem. O diagrama que se segue ajuda a explicar esta teoria. Fig. 10 Configuração de uma caldeira de tubos de água Ebulidor ou barrilete de vapor Vapor Água Descendente Barrilete Inferior de água Ascendente Calor Caldeiras de tubos de água

- 17. 17 A água fria de alimentação é introduzida no barrilete de vapor e depois cai até ao barrilete inferior por ser mais densa que a água quente. A sua densidade vai diminuindo à medida que vai subindo pelos tubos ascendentes, onde é aquecido, eventualmente criando bolhas de vapor. A água quente e as bolhas de vapor passam outra vez para o barrilete de vapor onde o vapor se separa da água e sai da caldeira. No entanto, à medida que a pressão no interior da caldeira de tubos de água aumenta, reduz-se a diferença entre a densidade da água e o vapor saturado, reduzindo-se a circulação. Para manter o nível de produção de vapor, à medida que aumenta a pressão, tem de ser aumentada a distância entre o barrilete inferior e o barrilete de vapor. Os esquemas que se seguem baseiam-se nos mesmos princípios que as outras caldeiras de tubos de água e fabricam-se com capacidades a partir de 5 000 kg/h até 180 000 kg/h. Variantes da caldeira de tubos de água Fig. 11 Diversos tipos de caldeiras de tubos de água Tipo 'D' Tipo 'O' Tipo 'A'

- 18. 18 A caldeira de ebulidor longitudinal era o modelo original da caldeira de tubos de água que funcionavam segundo o princípio da temperatura e densidade da água (ver Figura 12). A água fria de alimentação entra num barrilete que se localiza acima da fonte de calor. A água fria cai através de uma coluna de circulação na retaguarda até ao conjunto de tubos aquecidos inclinados. À medida que a temperatura da água sobe e entra em ebulição, a sua densidade diminui fazendo circular a água quente e o vapor pelos tubos inclinados e pela coluna de circulação frontal que alimenta o barrilete. No ebulidor as bolhas de vapor separam-se da água e o vapor sai da caldeira. As capacidade típicas das caldeiras de ebulidor longitudinal vão de 2 250 kg/h até 36 000 kg/h. Caldeira de ebulidor longitudinal Fig. 12 Caldeira de ebuludor longitudinal típica Queimador Água Vapor Chaminé Água fria de alimentação

- 19. 19 Caldeira de ebulidor cruzado A caldeira de ebulidor cruzado é uma variação da caldeira de ebulidor longitudinal na qual o ebulidor está na transversal em relação à fonte de calor como mostra a Figura 13. O ebulidor cruzado funciona segundo o mesmo princípio que o ebulidor longitudinal com a diferença de que consegue uma temperatura mais uniforme ao longo do ebulidor. No entanto, quando há grandes picos de consumo pode danificar-se devido à falta de circulação, em que pode aparecer forte deterioração uma vez que os tubos superiores podem ficar secos. A caldeira de ebulidor cruzado tem também a vantagem de poder alimentar um grande número de tubos devido à sua posição transversal. A caldeira de ebulidor cruzado tem geralmente uma capacidade entre os 700 kg/h e os 240 000 kg/h. Queimador Saída de gases Entrada da água de alimentação Saída de vapor Fig. 13 Uma típica caldeira de ebulidor cruzado

- 20. 20 Outro desenvolvimento da caldeira de tubos de água foi a caldeira de tubos curvos ou caldeira stirling representada na Figura 14. Também esta funciona segundo o princípio da temperatura e densidade da água mas possui quatro ebulidor com a seguinte configuração. A água fria de alimentação entra no barrilete superior esquerdo, de onde cai por ser mais densa, em direcção ao barrilete inferior ou de água. A água contida no barrilete inferior e os tubos de ligação aos outros dois barriletes superiores é aquecida e as bolhas de vapor produzidas sobem até aos dois ebulidores onde o vapor se junta num colector e sai da caldeira. A caldeira de tubos curvos ou caldeira Stirling possui uma grande superfície de transferência de calor, aumentando também a circulação natural da água. Caldeira de tubos curvos ou caldeira Stirling Fig. 14 Caldeira de tubos curvos Queimador Saída de vapor Barrilete de água Água de alimentação

- 21. 21 O vapor à saída da caldeira flamo-tubular horizontal ou do ebulidor de uma caldeira de tubos de água só pode ser vapor saturado. Utiliza-se frequentemente a caldeira de tubos de água para produzir vapor sobreaquecido. O vapor saturado que sai do ebulidor passa através de outro conjunto de tubos dentro da zona da fornalha, onde é aquecido para além da temperatura de saturação até se tornar um gás (vapor sobreaquecido). Se necessitar de vapor sobreaquecido é essencial uma caldeira que incorpore tubos de sobreaquecimento. Vapor sobreaquecido

- 22. 22 Classificação das caldeiras Classificação 'De ... até' Usam-se geralmente três critérios para classificação de caldeiras, que são: Capacidade de produção "from and at" Potência em kW Potência em cavalos (BoHP) A classificação de produção "from and at" é amplamente usada pelos fabricantes de caldeiras flamo-tubulares para classificar uma caldeira de acordo com a quantidade de vapor em kg/h qua a caldeira produz 'de 100ºC e até 100°C', à pressão atmosférica. Cada kilograma de vapor recebeu então 2 258 kJ. As caldeiras geralmente funcionam com a água de alimentação a temperaturas inferiores a 100°C. Consequentemente a caldeira tem de fornecer entalpia para aquecer a água até ao ponto de ebulição. A maioria das caldeiras funciona a pressões superiores à atmosférica, pelo que a temperatura da caldeira é superior a 100°C. Isto requer entalpia adicional de saturação da água. À medida que a pressão da caldeira sobe, a temperatura de saturação aumenta, necessitando ainda mais entalpia antes da água de alimentação atingir a temperatura de ebulição. Ambos estes efeitos reduzem a produção real de vapor da caldeira pois existe menos calor disponível para produzir vapor. O gráfico da Figura 15 mostra as temperaturas da água de alimentação cruzadas com a percentagem de produção "from and at" para operação a pressões de 0, 5, 10 e 15 bar m. Fig. 15 Gráfico de produção "from and at" 15 bar m 10 bar m 0 bar m 5 bar m 150 140 120 100 80 60 40 20 0 80 85 90 95 100 105 110 % produção "from and at" Temperatura da água de alimentação °C 68

- 23. 23 Exemplo A utilização do gráfico de produção "from and at" da Figura 15 pode ser representado no exemplo que se segue para calcular a produção real de uma caldeira. Uma caldeira tem uma capacidade de produção "from and at" de 2 000 kg/h e uma pressão de operação de 15 bar m com a água de alimentação a 68°C. Utilizando o gráfico, A percentagem 'From and at' rating = 90% Daí que a produção real seja = 2 000 kg/h x 90% Produção real da caldeira = 1 800 kg/h O uso da seguinte equação determinará um factor que dará o mesmo resultado ... A = Entalpia específica de evaporação à pressão atmosférica B = Entalpia específica de vapor à pressão de operação C = Entalpia específica da água à temperatura de alimentação A Daí que; Factor = B - C Utilizando a informação acima nesta equação, teremos o seguinte factor Factor = 2257 kJ/kg 2 794 kJ/kg - 284.6 kJ/kg Factor = 0.899 Daí que a produção real da caldeira será: 2 000kg/h x 0.899 = 1799 kg/h

- 24. 24 Classificação em KW Alguns fabricantes classificam a caldeira em kW. Para determinar a produção real, é necesário saber o conteúdo de calor da água de alimentação e a entalpia total do vapor produzido, para determinar a quantidade de energia adicionada a cada kg de água. Por exemplo, uma caldeira tem uma potência de 3 000 kW e opera a 10 bar m com a água de alimentação a 50°C. A água de alimentação a 50°C tem uma entalpia específica da água de 209.5 kJ/kg. Para produzir 1 Kg de vapor a 10 bar m é necessária uma quantidade de calor de 2 781.7 kJ. Daí que o combustível da caldeira tem de transferir 2 781.7 - 209.5 = 2 572.2 kJ/kg à água para produzir este resultado. Capacidade de produção em kg/h de vapor: m = 3 000 kW x 3 600 s/h 2 572.2 kJ/kg m = 4 198.7 kg/h Esta medida é utilizada apenas nos EUA, Australia e Nova Zelândia. A potência da caldeira em cavalos não é os normais 550 ft lbf/s e o factor de conversão geralmente aceite de 746 Watts = 1 cavalo de potência não se aplica. Na Nova Zelândia a potência da caldeira em cavalos é uma função da área de transferência dentro da caldeira e a potência de um cavalo corresponde a 17 pés² de superfície de aquecimento. Por exemplo, uma caldeira com uma área de transferência de calor de 2 500 pés quadrados terá a seguinte BoHP; 2 500 pés² x 1 = 147 BoHP 17 Nos EUA e na Austrália a definição mais comummente aceite é a quantidade de energia necessária para evaporar 34.5 lb de água a condições atmosféricas de 212°F. Por exemplo, uma caldeira que produza 17 250 lb/h de vapor teria a seguinte potência em BoHP; 17 250 lb/h x 1 = 500 BoHP 34.5 Repare que isto é idêntico à produção "from and at", pelo que se conclui que utilizando água de alimentação a baixas temperaturas e vapor a altas pressões se reduz a quantidade real de vapor produzido. Na prática, um valor de 28 - 30 lb/h seria mais realista, tendo em conta a pressão de vapor e a temperatura média da água de alimentação. Um resultado mais prático seria; 17 250 lb/h x 1 = 616 BoHP 28 resultando numa caldeira de maior dimensão para produzir as mesmas 17 250 lb/h de vapor. Potência da caldeira em cavalos (HP) ● ●

- 25. 25 Eficiência da caldeira As caldeiras e os seus acessórios devem ser concebidos para uma operação eficiente e estarem correctamente dimensionados. Uma caldeira que tenha de responder a um pico de carga acima da sua potência máxima contínua, funcionará com uma eficiência reduzida. A pressão pode cair com o consequente arrastamento de água significando que a caldeira é incapaz de fornecer vapor de boa qualidade quando necessário. Se uma caldeira tem de operar a uma baixa percentagem da sua capacidade, as perdas por radiação podem ser significativas e mais uma vez, há uma diminuição da eficiência. Não é fácil adequar a caldeira à variação constante da carga de vapor. Duas ou mais caldeiras permitem maior flexibilidade que apenas uma, o que explica a opção por uma caldeira maior para o Inverno e uma menor para o Verão. A caldeira é apenas uma peça da instalação. É importante ter equipamento de queima que responda às variações de carga mas que mantenha uma correcta relação combustível/ar. Este tema é muito vasto e se tiver dúvidas, deve contactar o fabricante da caldeira e dos equipamentos acessórios de combustão. Em qualquer caldeira, as maiores perdas dão-se pela descarga dos gases quentes pela chaminé. Se a combustão for boa, haverá apenas uma pequena quantidade de ar em excesso. Os gases de exaustão conterão uma percentagem relativamente grande de dióxido de carbono e uma pequena quantidade de oxigénio. Ao mesmo tempo, se as superfícies de aquecimento estão limpas, será extraida uma grande percentagem de calor e a temperatura dos gases de exaustão será inferior. Se a combustão é pobre, com muito ar, os gases de exaustão serão em mais quantidade e conterão uma percentagem reduzida de dióxido de carbono e uma grande quantidade de oxigénio. Se a taxa de combustão é elevada ou as superfícies de aquecimento estão sujas, não será possível extrair uma tão alta percentagem de calor e a temperatura dos gases de exaustão será mais elevada. A medição do dióxido de carbono ou do oxigénio nos gases, juntamente com a temperatura, permite calcular as perdas de calor na chaminé. Este é o método normal de monitorizar a eficiência da combustão que deve ser feito correcta e regularmente em todas as condições de carga da caldeira. As instalações de grandes dimensões geralmente necessitam de monitorização e controlo contínuos para optimizar a eficiência. A função da caldeira é fornecer vapor seco de boa qualidade à pressão correcta. Ter uma combustão altamente eficiente não significa contudo ter bom rendimento na caldeira, se o resultado final fôr a produção de vapor com muita água e a consequente contaminação com sólidos arrastados nessa água. Eficiência e carga da caldeira Eficiência da combustão

- 26. 26 As caldeiras são concebidas para operar a pressões relativamente altas. Isto significa que serão libertadas pequenas bolhas de vapor à superfície da água, originando vapor seco de boa qualidade. Se a pressão cair por qualquer motivo, as bolhas serão maiores, provocando turbulência, aceleração da maré e arrastamento. Por este motivo, as caldeiras devem ser operadas à pressão correcta. Um método de aumentar a eficiência da caldeira é utilizar um economizador. Este dispositivo instala-se na saída dos gases quentes da exaustão (ver Figura 16). O calor destes gases pode ser utilizado para aquecer a água de alimentação, antes desta entrar na caldeira. Os economizadores não podem trabalhar em caldeiras com controlos de nível on-off. Precauções especiais devem ser tomadas quando o combustível contém Enxofre para evitar a formação de Ácido Sulfúrico. (T< 137ºC) A eficiência começa no tanque de alimentação da caldeira Uma vez que o tanque de alimentação está quente, devem ser tomadas medidas adequadas para minimizar as perdas de calor. As maiores perdas dão-se pela superfície da água, pelo que, é essencial colocar uma cobertura ou tampa. Outra alternativa é cobrir a superfície com uma cobertura flutuante com esferas de plástico. Para além de economizar calor, testes demonstraram que este tipo de cobertura tem grande efeito na redução da absorção de oxigénio pela água. Isolar o tanque também contribui para economizar e ajudará a reduzir a temperatura ambiente da casa da caldeira. O modelo mais eficaz de tanque de alimentação atmosférico é o tanque "semi-desgaseificador". Este possui vários dispositivos que permitem conservar o calor, misturando eficientemente o condensado quente, o vapor flash e a água fria de reposição. Assim reduz-se consideravelmente a estratificação da temperatura dentro do tanque. Outra maneira de aumentar a eficiência da casa da caldeira é recuperar o calor que normalmente se perde nas purgas contínuas. Isto consegue-se instalando um vulgar sistema de recuperação e é explicado detalhadamente no guia de referência técnico "Tratamento de água, armazenamento e purga". Fig. 16 Economizador Água modulada para a caldeira Saída da caldeira Gases quentes Economizador Água de alimentação

- 27. 27 Acessórios da caldeira e sua montagem Chapa de identificação da caldeira O número de série e o modelo identificam individualmente a caldeira e utilizam-se ao encomendar sobressalentes ao fabricante e no diário da caldeira. A produção da caldeira pode estar expresso de vários modos, como vimos anteriormente. Número de série 32217 Modelo Shellbol Mk. II Produção 3,000 kg/h Pressão 19 bar Pressão máxima de operação 18 bar Ensaio hidráulico a frio 28.5 bar Data de teste 26/03/91 Design standard BS2790 (1989) Classe 1 Inspeccionado por British Engine Fabricado por Boilermakers Ltd. Fig. 17 Uma típica chapa de identificação de caldeira Há um número de acessórios que têm de ser instalados nas caldeiras de vapor, todos com o objectivo de melhorar A operação. A eficiência. A segurança. Este guia fornece indicações sobre este tema mas não dispensa a consulta da respectíva legislação. Há vários equipamentos adicionais à caldeira que passamos a enumerar, juntamente com a legislação associada, sempre que se justifique. Na segunda metade do século 19 a explosão das caldeiras era um acontecimento comum. Como consequência, formaram-se empresas com o objectivo de reduzir o número de explosões, sujeitando cada caldeira de vapor a uma inspecção. Estas empresas, na verdade, eram o embrião dos organismos que inspeccionam e aprovam a construção, os controlos e acessórios das caldeiras. Em Inglaterra nessa época, após um período relativamente pequeno, apenas 8 das 11 000 caldeiras examinadas, explodiram. Isto comparado com 260 explosões de caldeiras não examinadas por este sistema. Este sucesso conduziu à lei 1882 sobre explosões de caldeiras que incluia a necessidade da caldeira possuir uma chapa de identificação. A Figura 17 mostra um exemplo de uma chapa de identificação de caldeira.

- 28. 28 A válvula de segurança é um acessório importante. A sua função é proteger a caldeira da sobre-pressurização e consequente explosão. Na CE, a norma 12593, relativa à especificação da concepção e fabrico de caldeiras flamo-tubulares horizontais soldadas, materiais e acessórios de controlo, inspecções, qualidade da água etc. A Secção 8 diz respeito especificamente às válvulas de segurança, e dispositivos de segurança contra excesso de pressão. Há muitos modelos de válvulas de segurança para instalar na casa da caldeira mas todas têm de cumprir os seguintes requisitos: A capacidade total de descarga da(s) válvula(s) de segurança têm de ser pelo menos igual à produção "from and at" a 100°C'. A capacidade máxima de descarga da(s) válvula(s) de segurança tem de ser atingida dentro dos 110% da pressão de concepção da caldeira. O oríficio da válvula de segurança ligada a uma caldeira tem de ser pelo menos de 20 mm. A pressão máxima de regulação da válvula de segurança deve ser igual à pressão de concepção da caldeira (ou a máxima pressão de operação permitida). Tem de haver uma margem adequada entre a pressão normal de operação da caldeira e a pressão regulada da válvula de segurança. Válvulas de segurança Fig. 18 Uma válvula de segurança típica

- 29. 29 Válvulas de passagem para caldeiras Indicador No passado estas válvulas eram geralmente fabricadas em ferro fundido, aço ou bronze e utilizavam-se para aplicações com altas pressões. No Reino Unido, a norma BS 2790 impede a utilização de válvulas de ferro fundido para esta aplicação. Não deve confundir ferro fundido cinzento com ferro nodular pois este possui caracteristicas mecânicas semelhantes ao aço. Por este motivo, muitos fabricantes de caldeiras utilizam por norma válvulas de passagem em ferro nodular. A válvula de passagem não é uma válvula de estrangulamento, pelo que deve estar completamente aberta ou fechada. Deve sempre ser aberta lentamente para evitar uma subida súbita da pressão a jusante e consequentes martelos de água. Fig. 19 Desenho esquemático de uma válvula de passagem típica Volante As caldeiras têm de possuir pelo menos uma válvula de segurança dimensionada para a produção da caldeira. Na CE consulte a norma EN 12953. As caldeiras com capacidade de evaporação superior a 3 700 Kg/h têm de ter pelo menos duas válvulas de segurança simples ou uma dupla. Na CE, consulte a EN 12953, Secção 8. O tubo de descarga da válvula de segurança deve ser encaminhado para o exterior, não pode estar obstruído e deve ser drenado na base para impedir a acumulação de condensado. A caldeira tem de possuir uma válvula de passagem (também denominada crown valve) que seccione a caldeira do processo ou da instalação. Geralmente é uma válvula de globo em ângulo. A figura 19 mostra uma válvula de passagem deste tipo. Normas sobre válvulas de segurança

- 30. 30 A válvula deve ser do tipo de volante com indicador de posição. Isto permite ao fogueiro ver facilmente a posição da válvula, mesmo do chão. A válvula mostrada possui um indicador que facilita ainda mais esta tarefa. Em aplicações com várias caldeiras deve ser instalada uma válvula de seccionamento adicional em série com a válvula "crown". Esta é geralmente uma válvula de globo, anti-retorno que impede que uma caldeira pressurize outra. Em alternativa, alguns fabricantes preferem usar uma válvula de globo com uma válvula de retenção de disco instalada entre as flanges das duas válvulas de passagem. A válvula de retenção (como a das Figuras 20 e 21), instala-se na linha de alimentação de água da caldeira, entre a bomba e a caldeira. Instala-se uma válvula de passagem no corpo da caldeira. A válvula de retenção contem uma mola reforçada que suporta a coluna de água no tanque de alimentação elevado, evitando que a coluna estática do tanque de alimentação alague a caldeira quando não há pressão no seu interior. Em condições normais de produção de vapor a válvula de retenção funciona de forma convencional evitando que o fluxo reverso da caldeira entre na linha de alimentação quando a bomba não está a funcionar. Quando a bomba está a funcionar, a sua pressão ultrapassa a da mola, para alimentar a caldeira. Válvulas de retenção na água de alimentação Fig. 20 Válvula de retenção

- 31. 31 Fig. 21 Localização da válvula de retenção de alimentação Válvula de retenção A caldeira deve possuir pelo menos uma válvula de purga de fundo, o mais perto possível do ponto em que a sujidade ou os sedimentos tendem a acumular. Estas válvulas devem ser operadas com uma chave e concebidas de modo a impossibilitar a remoção do manípulo com a válvula aberta. Hoje em dia existem válvulas de purga automática controladas por temporizadores que incorporam dispositivos electrónicos que garantem que apenas uma caldeira é purgada de cada vez. As Figuras 22 e 23 mostram válvulas de purga de fundo típicas. Válvulas de purga de fundo Da caldeira Manípulo Para o tanque de purga Fig. 22 Uma válvula de purga de fundo manual típica

- 32. 32 Manómetro Com purga manual em instalações com várias caldeiras, apenas é permitido um manípulo na casa da caldeira. Assim evita-se purgar o conteúdo de uma caldeira para outra que esteja desligada para manutenção. O tema da purga de fundo é também abordado na norma CE 12953. Noutras partes do mundo, este assunto está em geral regulamentado, sendo estes acessórios considerados em geral de segurança. Fig. 23 Uma válvula de purga de fundo automática Todas as caldeiras devem possuir pelo menos um indicador de pressão. O mais usual é instalar um manómetro que será calibrado e inspeccionado periodicamente de acordo com a mesma EN 12953.

- 33. 33 O mostrador deve ter pelo menos 150 mm de diâmetro e o mecanismo de tipo bourdon, deve indicar a pressão normal de operação (indicada por uma linha vermelha no visor) e a pressão máxima de operação permitida/pressão de concepção (indicada por uma linha purpura no visor). Os manómetros estão ligados ao espaço de vapor da caldeira e geralmente possuem um sifão em anel que se enche de condensado e protege o mecanismo do manómetro das altas temperaturas. A válvula deve ter uma flange de teste. Os manómetros podem ser instalados noutros recipientes pressurizados tais como tanques de purga e geralmente possuem o mostrador mais pequeno, como se mostra na Figura 24. Pressão máxima de operação permitida. Pressão normal de operação Fig. 24 Manómetro com sifão em anel típico

- 34. 34 Protector do indicador de nível Visores de nível e acessórios Todas as caldeiras possuem pelo menos um indicador do nível da água mas as caldeiras com produção superior a 145 kg/h, devem possuir dois indicadores. Os indicadores são geralmente referidos como visores de nível, de acordo com a norma BS 3463. Um indicador de nível mostra o nível de água actual da caldeira, independentemente das condições de operação. Os indicadores de nível devem ser instalados de modo a que o seu valor mais baixo indique o nível de água a 50 mm acima do ponto em que ocorre sobreaquecimento. Devem também ser instalados com uma protecção mas de modo a não impedir a visibilidade do nível de água. A Figura 25 mostra um indicador de nível típico. Os indicadores de nível estão sujeitos a vários danos tais como corrosão provocada por quimicos da água da caldeira, variação cíclica do PH, e erosão durante a purga, particularmente na extremidade do vapor. Qualquer sinal de corrosão ou erosão exige a substituição do indicador. Para testar um indicador de nível siga o seguinte procedimento; 1. Feche a torneira da água e abra a torneira de purga durante cerca de 5 segundos. 2. Feche a torneira de purga e abra a torneira da água - a água deve voltar ao seu nível normal de operação relativamente depressa. Se isto não acontecer, pode existir um bloqueio na torneira da água e tem de ser resolvido o mais breve possível. 3. Feche a torneira do vapor e abra a torneira de purga durante cerca de 5 segundos. 4. Feche a torneira de purga e abra a torneira do vapor. Aágua deve voltar ao seu nível normal de operação relativamente depressa. Se isto não acontecer, pode existir um bloqueio na torneira da água e tem de ser resolvido o mais breve possível. O funcionário autorizado deve testar sistematicamente os indicadores de nível de água, pelo menos uma vez por dia e deve proteger a cara e as mão com equipamento adequado, assim como deve existir um dispositivo de segurança contra queimaduras, no caso dos vidros se partirem. Tenha em atenção que todos os manípulos das válvulas do visor devem apontar para baixo em condições de funcionamento. O protector do indicador de nível deve ser mantido limpo. Quando limpar o protector no local ou o retirar para limpeza, o indicador deve ser temporariamente fechado. Assegure-se de que existe um nível de água satisfatório antes de fechar o indicador e não toque ou bata nele. Após a limpeza, e após voltar a montar o indicador, este deve ser testado e as torneiras colocadas na posição correcta.

- 35. 35 O indicador de nível deve ser cuidadosamente inspeccionado em cada revisão anual. Falta de manutenção pode danificar o vedante e gripar as torneiras. Se o manípulo da torneira se curvar ou distorcer é preciso especial cuidado para garantir que fica completamente aberto. Um acessório danificado deve ser substituido ou reparado imediatamente. Os indicadores de nível sofrem frequentemente uma descoloração devido às condições da água, tornando-se também mais finos e deterioram-se devido à erosão. Por este motivo, os vidros devem ser substituidos a intervalos regulares. Deve sempre possuir em armazem conjuntos de vidro e vedantes sobressalentes. Lembre-se que: Se as passagens de vapor estiverem obstruídas, o indicador de nível pode apresentar um falso nível de água alto. Depois do indicador ser testado pode continuar a indicar um falso nível de água alto. Se as passagens de água estiverem obstruídas, o indicador pode apresentar um falso nível de água alto ou baixo. Depois de testar o indicador, este permanecerá vazio durante algum tempo, excepto se o nível de água actual for perigosamente alto. Ao testar as ligações de vapor do indicador de nível, deve fechar qualquer torneira existente no tubo de água, utilizando a torneira de água do indicador de nível. Ao testar as ligações de água do indicador de nível, deve fechar qualquer torneira existente no tubo de vapor, utilizando a torneira de vapor do indicador de nível. Manutenção Nível da água Torneira de vapor Torneira da água Torneira de purga Fig. 25 Indicador de nível e acessórios Protectores Indicador de nível

- 36. 36 PAUSE BLOW T H R O U G H PAUSE NORMAL WORKING B L O W T H R O U G H WATER SHUT D R A I N O P E N RETURN TO NORMAL As câmaras de controlo de nível para instalação de controlos ou alarmes de nível, são instaladas no exterior da caldeira, como mostra a Figura 26. O funcionamento dos controlos ou alarmes de nível é verificado diariamente através das válvulas de purga sequencial. Com o volante rodado completamente no sentido contrário ao dos ponteiros do relógio, a válvula está na posição de "funcionamento normal" e a sede traseira fecha a ligação de drenagem. A face do volante pode ser semelhante ao mostrado na Figura 27. Alguns volantes não possuem face com indicações e regulam-se através do mecanismo. Nível da água Câmaras de controlo de nível Sonda de controlo de nível Câmara de controlo de nível Válvula de purga em sequência Fig. 26 Câmara de controlo de nível Fig. 27 Volante da válvula de purga

- 37. 37 Para testar os controlos quando a caldeira está pressurizada, com o queimador ligado proceda da seguinte forma: Rode lentamente o volante no sentido dos ponteiros do relógio até o ponteiro indicador estar na primeira posição de "pausa". A ligação de flutuador da câmara é interrompida, a ligação de drenagem abre e a ligação da água é soprada. Pausa de 5 a 8 segundos Lentamente rode o volante no sentido dos ponteiros do relógio até ao fim. A ligação da água está fechada, a válvula de purga permanece aberta e a câmara do flutuador e as ligações de vapor são sopradas. Os controlos da caldeira devem indicar nível de água baixo na caldeira, isto é, bomba a funcionar e/ou alarme audível a soar e o queimador desliga-se. Em alternativa, se a câmara de controlo de nível possuir um segundo ou extra alarme de nível de água baixo, a caldeira deve bloquear. Pausa de 5 a 8 segundos. Lentamente rode completamente o volante no sentido contrário ao dos ponteiros do relógio para a sede traseira vedar e ficar na posição de "operação normal". Há vários modelos de válvulas de purga em sequência. Estas podem diferir no modo de funcionamento, pelo que, é essencial seguir as instruções do fabricante.

- 38. 38 Controlos de nível internos Fig. 28 Sensor de nível de montagem interior em tubo de protecção Sensor Tubo protector Linha de alimentação de água Existem sistemas de controlo de nível que proporcionam maior segurança que os mencionados anteriormente. Os sensores são montados directamente no interior da caldeira (ou no evaporador) e proporcionam uma função de auto-monitorização da integridade do sistema. Uma vez que são montados internamente, não estão sujeitos aos procedimentos necessários para purgar as câmaras exteriores. O funcionamento é testado através de um teste de purga e/ou evaporação. Possuem tubos de protecção para amortecer as ondulações da água à volta do sensor.

- 39. 39 Quando é feito o arranque de uma caldeira fria, o espaço do vapor está cheio de ar. Este ar deve ser removido; na verdade ele afecta negativamente o desempenho da instalação devido à sua pressão parcial, como demonstrado pela Lei de Dalton e também dificulta a transferência de calor pelas superfícies. Além disso, pode provocar corrosão no sistema de condensado se não for removido adequadamente. O ar pode ser drenado do espaço do vapor utilizando uma simples torneira que geralmente é deixada aberta até o manómetro indicar uma pressão à volta de 0.5 bar. Em alternativa, pode instalar um eleiminador de ar de pressão balanceada que para além de libertar o operador da caldeira da tarefa de purgar o ar manualmente (assegurando que ele é de facto purgado), é muito mais preciso e eliminará os gases que se podem acumular na caldeira. A Figura 29 mostra eliminadores de ar típicos. Válvula quebra-vácuo Eliminador de ar de pressão balanceada Eliminador de ar manual Quando a caldeira é desligada, o vapor no seu interior condensa e forma-se vácuo. Este vácuo faz com que a pressão fora da caldeira seja maior que no seu interior, e pode provocar fugas juntas, danificar os bastidores da caldeira e o perigo sugar água enchendo em excesso uma caldeira parada. Para evitar isto, é necessário instalar uma válvula quebra-vácuo no corpo da caldeira. A Figura 29 apresenta uma válvula quebra-vácuo. Eliminadores de ar e válvulas quebra- vácuo Fig. 29 Eliminadores de ar e válvulas quebra-vácuo (não à escala)

- 40. 40 Colectores de vapor As caldeiras flamo-tubulares horizontais têm capacidade até aproximadamente 27 000 kg / h de vapor. Quando são necessárias produções superiores, instalam-se duas ou mais caldeiras em paralelo, sendo vulgar encontrar instalações com quatro caldeiras ou mais. A concepção do colector de vapor que as liga é de extrema importância. A Figura 30 mostra um método vulgar de ligar quatro caldeiras, um método que é frequentemente fonte de problemas. Como se vê na Figura 30, com todas as caldeiras a operar à mesma pressão, a pressão no ponto 'A' tem de ser inferior à do ponto 'B' para o vapor sair da caldeira 3. Consequentemente, quanto mais longe está a caldeira do ponto "A", mais dificuldade ela terá em debitar o vapor. O caudal depende da perda de carga, portanto a caldeira 4 descarregará vapor mais fácilmente que a caldeira 3. Do mesmo modo, a caldeira 3´descarregará mais fácilmente que a caldeira 2 e assim por diante. Isto origina que se a caldeira 1 opera com a carga máxima, as outras caldeiras estão sujeitas a excesso de carga e o efeito piora em geral na caldeira 4. Pode ser demonstrado, que se a caldeira 1 está a operar com a carga máxima, a caldeira 2 terá cerca de 1% de excesso de carga, a caldeira 3 cerca de 6%, e a caldeira 4 cerca de 15%. Enquanto as caldeiras flamo-tubulares horizontais conseguem dar resposta a situações de excesso de carga ocasional de 5%, um excesso de carga de 15% é altamente indesejável. O aumento da velocidade de saída do vapor da caldeira faz com que a superfície da água se torne extremamente instável e o sistema de controlo de nível pode indicar falta de água. Caldeira1 Caldeira 2 Caldeira 3 Caldeira 4 Para a instalação Fig. 30 Esquema vulgar de instalação de quatro caldeiras - não recomendado A B C

- 41. 41 Fig. 31 Esquema de colector com quatro caldeiras - traçado melhorado Caldeira 1 Caldeira 2 Caldeira 3 Caldeira 4 Para a instalação Com grandes cargas, neste exemplo, a caldeira 4 bloqueará, ficando o sistema, já instável, a operar com as restantes três caldeiras que progressivamente sofrerão o mesmo efeito. A principal conclusão é que o modelo de colector de distribuição não permite que a carga seja igualmente distribuida por todas as caldeiras. Um dos objectivos do colector de vapor é igualizar a perda de carga entre as caldeiras ligadas com uma diferença máxima de 0.1 bar. Assim minimiza-se a ocorrência de arrastamento e previne-se o excesso de carga e bloqueio das caldeiras. O esquema da instalação mostrado na Figura 31 mostra um traçado melhorado de um colector. O colector descarrega pela parte central, em vez de na extremidade. Deste modo, nenhuma caldeira sofrerá de excesso de carga pela coluna mais do que 1%, desde que a tubagem da coluna esteja adequadamente dimensionada.

- 42. 42 A Figura 32 mostra a solução ideal para a instalação de quatro ou mais caldeiras, num esquema em pirâmide, em que a carga de cada caldeira é igualmente distribuida. Este sistema está mais apto a fazer face a grandes cargas, com controlo sequêncial em que uma ou mais caldeiras estão regularmente desligadas. Tenha em mente que um correcto esquema de colector evitará muitos problemas e poupará dinheiro. Em aplicações com várias caldeiras, em especial se as tubagens são de grandes dimensões, é por vezes impraticável este tipo de colector, pelo que a solução será a colocação de sistemas de controlo do caudal de vapor em cada caldeira. Caldeira 4 Caldeira 3 Caldeira 2 Caldeira 1 Para a instalação Fig. 32 Esquema de coluna com quatro caldeiras - traçado recomendado

- 43. 43 Arranque Saídas de vapor Após uma análise geral ao traçado do colector de vapor, têm de ser asseguradas as seguintes condições: A instalação receber vapor seco. O arranque ser controlado por um processo automático. Uma caldeira não pode pressurizar outra. Quando uma caldeira bem concebida produz vapor em condições de caudal estável, o vapor é bastante seco, aproximadante 96% a 99%. Alterações repentinas da carga afectarão negativamente a qualidade deste vapor, originando vapor húmido. A ausência de controlo do TDS da água da caldeira ou a contaminação da água da caldeira podem também dar origem à produção de vapor húmido. O vapor húmido está associado a alguns problemas: A presença de água no sistema de vapor provoca potenciais martelos de água. A vapor húmido tende a erodir a tubagem, os acessórios e as válvulas de controlo. Também reduz a capacidade dos permutadores de calor. Arrastamento de água juntamente com o vapor da caldeira também conterá sólidos dissolvidos e em suspensão que podem contaminar os controlos, as superfícies de troca de calor, os purgadores e qualquer produto aquecido por injecção directa de vapor. Por estes motivos, recomenda-se a instalação de um separador, Na saída da caldeira. Os separadores fazem com que o vapor húmido mude rapidamente de direcção dentro do seu corpo. Isto resulta na separação do vapor de partículas de água muito mais densas e a serem empurradas pela gravidade para a parte inferior do corpo do separador, onde se acumulam e são drenadas com o auxílio de um purgador. É fundamental que quando a caldeira é ligada, este procedimento seja feito de modo lento seguro e controlado para evitar o seguinte: Martelos de água. Acumulação de grandes quantidades de água no interior da tubagem que são depois arrastadas à velocidade do vapor, provocando danos quando a água colide com uma obstrução na tubagem, por exemplo, uma válvula de controlo. Choque térmico. A tubagem é aquecida tão rapidamente que a expansão é descontrolada, provocando tensão na tubagem e provocando movimentos violentos nos suportes da tubagem. Aceleração da maré. Uma redução súbita da pressão da caldeira pode fazer com que a água da caldeira seja arrastada para a tubagem. Isto não só é nefasto para a instalação como a caldeira pode bloquear e demorará algum tempo até retomar a sua operação normal. A água descarregada também provocará martelos de água na tubagem. Arrastamento de água

- 44. 44 O período de arranque é diferente para cada instalação e depende de factores tais como a pressão, o tamanho da caldeira, o comprimento dos troços de tubagem, etc. Uma caldeira de pequenas dimensões para pressões baixas em instalações compactas como por exemplo as lavandarias, pode atingir a pressão normal de operação em menos de 15 minutos. Um grande complexo industrial pode demorar algumas horas. O primeiro passo para um arranque seguro, no caso de uma caldeira pequena é a válvula de saída que deve ser aberta lentamente. No entanto, em instalações de grandes dimensões, é difícil controlar o arranque com uma válvula de globo. Isto deve-se ao facto de esta válvula ter sido concebida para fornecer um bom isolamento pois possui uma sede plana em que toda a força produzida ao rodar o volante actua directamente na sede, assegurando assim uma boa vedação. Significa também que tendo características de abertura rápida irá debitar 80% da capacidade total nos primeiros 10% da abertura. Por este motivo, deve instalar-se uma válvula de controlo depois da válvula de globo. Uma válvula de controlo tem um obturador com saliências que lhe conferem uma relação entre o caudal e o movimento da haste é muito menos severo. Consequentemente, o caudal e por sua vez o arranque podem ser melhor controlados. A Figura 33 mostra um exemplo com uma a válvula de controlo instalada após a válvula "crown". Uma solução típica para o arranque é aquela em que a válvula de controlo está fechada até ser ligada a caldeira. A partir de uma certa pressão, um sistema de impulsos abre lentamente, em patamares, a válvula de controlo. Esta solução tem também a vantagem de não necessitar de intervenção humana durante o período de arranque, que pode ser por exemplo, de madrugada. Se a caldeira está fora de serviço, e for posta em marcha, a presença de operador será então necessária. Fig. 33 Válvula de controlo instalada após a válvula "crown" Caldeira Válvula "crown" Válvula de controlo Controlador

- 45. 45 Fig. 34 Exemplo de uma válvula anti-retorno de disco Evitar que uma caldeira pressurize outra Para instalações ainda maiores, a válvula de controlo continua a não ser adequada para garantir um arranque correcto. Nestas circunstâncias, pode ser instalada uma pequena válvula de controlo em "by-pass" à válvula de seccionamento. Esta solução tem também a vantagem de igualizar a pressão em ambos os lados da válvula de seccionamento antes da abertura. Quando duas ou mais caldeiras estão ligadas a um colector, deve tomar precauções no sentido de que cada caldeira possa ser isolada do colector. Assim não haverá possibilidade do vapor do colector pressurizar uma caldeira que está parada para manutenção ou inspecção. A válvula "crown" é muito útil nestas circunstâncias e é uma exigência de algumas normas. Geralmente é preferível instalar uma válvula de seccionamento na linha de distribuição para proporcionar maior segurança com duplo isolamento. Nunca confie numa válvula anti-retorno para proporcionar seccionamento total seguro. No entanto, uma válvula anti-retorno em separado é útil para evitar o fluxo reverso do vapor durante a operação normal entre caldeiras em linha e caldeiras quentes em stand-by. As válvulas anti-retorno simples de charneira não são adequadas para esta aplicação pois podem oscilar com as pequenas variações de pressão da caldeira, direccionando a carga para uma caldeira ou para outra alternadamente. Em condições severas isto pode provocar sobrecargas ciclicas alternadas das caldeiras. Muitos casos de instabilidade em instalações com duas caldeiras são provocadas deste modo. As válvulas "crown" com válvulas anti-retorno incorporadas tendem a ser mais adequadas, tendo em conta este fenómeno. Em alternativa, as válvulas de retenção de disco com retorno por mola ao modularem um pouco, tendem a reduzir o problema (Figura 34). Algumas normas exígem a instalação deste tipo de válvulas. Elas podem fazer parte da válvula de seccionamento ou ser instaladas a jusante daquelas. Vapor Vapor

- 46. 46 Dec Lei nº 211/99 (transposição para a ordem juridica nacional da Directíva 76/767/CE Dec. Lei 97/2000 Desp. 22 332/2001 e anexo Instrução técnica complementar para geradores de vapor e equiparados EN 12953, partes 1 a 14 Normas (Portugal /CE)

- 47. 47 Garantir uma correcta distribuição de vapor O ponto de partida do sistema de distribuição é a casa da caldeira, onde em geral é conveniente que as linhas de vapor descarreguem para um distribuidor de vapor, geralmente referido como colector de distribuição. A medida do colector depende do número e tamanho das caldeiras e da configuração do sistema de distribuição. Numa instalação de grandes dimensões, provavelmente a solução mais viável é a distribuição de vapor ser feita através de uma linha de alta pressão que percorre a instalação. É preferível uma distribuição a alta pressão pois reduz a medida da tubagem de acordo com as capacidades e as velocidades. As perdas de calor e montagem e isolamento também são reduzidos devido às menores dimensões da tubagem. Isto permite que as tomadas de vapor da linha de distribuição sejam feitas tanto directamente para as aplicações de alta pressão como para os conjuntos redutores de pressão que depois fornecem vapor a aplicações de pressão reduzida. Um distribuidor de vapor na casa da caldeira representa um ponto de partida centralizado. Permite uma zona de transição entre as caldeiras e o sistema, com grande possibilidade da carga do sistema ser partilhada por todas as caldeiras. Pressão de operação. O colector de distribuição deve ser adequado para a pressão de operação e estar de acordo com as normas de pressão. Lembre-se que as normas para as flanges são baseadas na temperatura e na pressão, ou seja, a pressão admissível diminui à medida que a temperatura aumenta; PN16 quer dizer 16 bar a 120°C, mas é adequado para vapor saturado a apenas 13.8 bar (198°C). Diâmetro. O diâmetro deve ser calculado para uma velocidade do vapor não superior a 15 m/s em condições de carga máxima. A velocidade baixa é importante pois facilita a separação das gotas de água. Saídas. Estas devem sempre localizar-se na parte superior do colector de distribuição. Deste modo, apenas sai vapor seco. A gravidade e a baixa velocidade fazem com que o condensado se dirija para o fundo do colector. Drenagem de condensado. É importante que o condensado seja removido do colector o mais rápido possível à medida que se forma. Por esta razão, a melhor escolha é um purgador mecânico, por ex. um purgador de flutuador. Se o colector é o primeiro ponto de drenagem após as saídas da caldeira, o condensado pode conter partículas arrastadas e pode ser conveniente drenar este condensado contaminado para o tanque de purga da caldeira, em vez de para o tanque de alimentação da caldeira. Mais informações sobre a drenagem de condensado pode ser encontrada no guia de referência técnica "Drenagem de condensado e eliminação de ar".

- 48. 48 Informações adicionais Este guia de referência técnica foi concebido para fornecer uma introdução ao tema das caldeiras, acessórios para caldeira e saídas de vapor aos engenheiros de manutenção e gestores de energia. Seria impossível cobrir todos os aspectos deste tema neste guia pois cada instalação é única. Por vezes há várias alternativas e a melhor solução nem sempre é óbvia. Tentámos cobrir as alternativas mais comuns mas podemos não ter mencionado todas as opções possíveis num caso particular de uma instalação. Nestes casos, pode consultar a Spirax Sarco ou o técnico Spirax Sarco da sua área.

- 49. 49 Apêndice 1 - Tabelas de vapor Entalpia específica Volume Pressão Temperatura específico Água (hf) Evaporação (hfg) Vapor (hg) de vapor bar kPa °C kJ/kg kJ/kg kJ/kg m3 /kg 0.3 30.0 69.10 289.23 2 336.1 2 625.3 5.229 0.5 50.0 81.33 340.49 2 305.4 2 645.9 3.240 0.75 75.0 91.78 384.39 2 278.6 2 663.0 2.217 0.95 95.0 98.20 411.43 2 261.8 2 673.2 1.777 1.00 100.0 99.63 417.51 2 257.9 2 675.4 1.694 1.013 101.3 100.00 419.06 2 257.0 2 676.0 1.673 0 0.00 100.00 419.06 2 257.0 2 676.0 1.673 0.10 10.0 102.66 430.2 2 250.2 2 680.2 1.533 0.20 20.0 105.10 440.8 2 243.4 2 684.2 1.414 0.30 30.0 107.39 450.4 2 237.2 2 687.6 1.312 0.40 40.0 109.55 459.7 2 231.3 2 691.0 1.225 0.50 50.0 111.61 468.3 2 225.6 2 693.9 1.149 0.60 60.0 113.56 476.4 2 220.4 2 696.8 1.088 0.70 70.0 115.40 484.1 2 215.4 2 699.5 1.024 0.80 80.0 117.14 491.6 2 210.5 2 702.1 0.971 0.90 90.0 118.80 498.9 2 205.6 2 704.5 0.923 1.00 100.0 120.42 505.6 2 201.1 2 706.7 0.881 1.10 110.0 121.96 512.2 2 197.0 2 709.2 0.841 1.20 120.0 123.46 518.7 2 192.8 2 711.5 0.806 1.30 130.0 124.90 524.6 2 188.7 2 713.3 0.773 1.40 140.0 126.28 530.5 2 184.8 2 715.3 0.743 1.50 150.0 127.62 536.1 2 181.0 2 717.1 0.714 1.60 160.0 128.89 541.6 2 177.3 2 718.9 0.689 1.70 170.0 130.13 547.1 2 173.7 2 720.8 0.665 1.80 180.0 131.37 552.3 2 170.1 2 722.4 0.643 1.90 190.0 132.54 557.3 2 166.7 2 724.0 0.622 2.00 200.0 133.69 562.2 2 163.3 2 725.5 0.603 2.20 220.0 135.88 571.7 2 156.9 2 728.6 0.568 2.40 240.0 138.01 580.7 2 150.7 2 731.4 0.536 2.60 260.0 140.00 589.2 2 144.7 2 733.9 0.509 2.80 280.0 141.92 597.4 2 139.0 2 736.4 0.483 3.00 300.0 143.75 605.3 2 133.4 2 738.7 0.461 3.20 320.0 145.46 612.9 2 128.1 2 741.0 0.440 3.40 340.0 147.20 620.0 2 122.9 2 742.9 0.422 3.60 360.0 148.84 627.1 2 117.8 2 744.9 0.405 3.80 380.0 150.44 634.0 2 112.9 2 746.9 0.389 4.00 400.0 151.96 640.7 2 108.1 2 748.8 0.374 4.50 450.0 155.55 656.3 2 096.7 2 753.0 0.342 5.00 500.0 158.92 670.9 2 086.0 2 756.9 0.315 5.50 550.0 162.08 684.6 2 075.7 2 760.3 0.292 6.00 600.0 165.04 697.5 2 066.0 2 763.5 0.272 6.50 650.0 167.83 709.7 2 056.8 2 766.5 0.255 7.00 700.0 170.50 721.4 2 047.7 2 769.1 0.240 7.50 750.0 173.02 732.5 2 039.2 2 771.7 0.227 8.00 800.0 175.43 743.1 2 030.9 2 774.0 0.215 8.50 850.0 177.75 753.3 2 022.9 2 776.2 0.204 9.00 900.0 179.97 763.0 2 015.1 2 778.1 0.194 9.50 950.0 182.10 772.5 2 007.5 2 780.0 0.185 10.00 1 000.0 184.13 781.6 2 000.1 2 781.7 0.177 10.50 1 050.0 186.05 790.1 1 993.0 2 783.3 0.171 absoluta manométrica

- 50. 50 Entalpia específica Volume Pressão manométrica Temperatura específico Água (hf) Evaporação (hfg) Vapor (hg) de vapor bar kPa °C kJ/kg kJ/kg kJ/kg m3 /kg 11.00 1 100.0 188.02 798.8 1 986.0 2 784.8 0.163 11.50 1 150.0 189.82 807.1 1 979.1 2 786.3 0.157 12.00 1 200.0 191.68 815.1 1 972.5 2 787.6 0.151 12.50 1 250.0 193.43 822.9 1 965.4 2 788.8 0.148 13.00 1 300.0 195.10 830.4 1 959.6 2 790.0 0.141 13.50 1 350.0 196.62 837.9 1 953.2 2 791.1 0.136 14.00 1 400.0 198.35 845.1 1 947.1 2 792.2 0.132 14.50 1 450.0 199.92 852.1 1 941.0 2 793.1 0.128 15.00 1 500.0 201.45 859.0 1 935.0 2 794.0 0.124 15.50 1 550.0 202.92 865.7 1 928.8 2 794.9 0.119 16.00 1 600.0 204.38 872.3 1 923.4 2 795.7 0.117 17.00 1 700.0 207.17 885.0 1 912.1 2 797.1 0.110 18.00 1 800.0 209.90 897.2 1 901.3 2 798.5 0.105 19.00 1 900.0 212.47 909.0 1 890.5 2 799.5 0.100 20.00 2 000.0 214.96 920.3 1 880.2 2 800.5 0.099 4 21.00 2 100.0 217.35 931.3 1 870.1 2 801.4 0.090 6 22.00 2 200.0 219.65 941.9 1 860.1 2 802.0 0.086 8 23.00 2 300.0 221.85 952.2 1 850.4 2 802.6 0.083 2 24.00 2 400.0 224.02 962.2 1 840.9 2 803.1 0.079 7 25.00 2 500.0 226.12 972.1 1 831.4 2 803.5 0.076 8 26.00 2 600.0 228.15 981.6 1 822.2 2 803.8 0.074 0 27.00 2 700.0 230.14 990.7 1 818.3 2 804.0 0.071 4 28.00 2 800.0 232.05 999.7 1 804.4 2 804.1 0.068 9 29.00 2 900.0 233.93 1 008.6 1 795.6 2 804.2 0.066 6 30.00 3 000.0 235.78 1 017.0 1 787.0 2 804.1 0.064 5 31.00 3 100.0 237.55 1 025.6 1 778.5 2 804.1 0.062 5 32.00 3 200.0 239.28 1 033.9 1 770.0 2 803.9 0.060 5 33.00 3 300.0 240.97 1 041.9 1 761.8 2 803.7 0.058 7 34.00 3 400.0 242.63 1 049.7 1 753.8 2 803.5 0.057 1 35.00 3 500.0 244.26 1 057.7 1 745.5 2 803.2 0.055 4 36.00 3 600.0 245.86 1 065.7 1 737.2 2 802.9 0.053 9 37.00 3 700.0 247.42 1 072.9 1 729.5 2 802.4 0.052 4 38.00 3 800.0 248.95 1 080.3 1 721.6 2 801.9 0.051 0 39.00 3 900.0 250.42 1 087.4 1 714.1 2 801.5 0.049 8 40.00 4 000.0 251.94 1 094.6 1 706.3 2 800.9 0.048 5 41.00 4 100.0 253.34 1 101.6 1 698.3 2 799.9 0.047 3 42.00 4 200.0 254.74 1 108.6 1 691.2 2 799.8 0.046 1 43.00 4 300.0 256.12 1 115.4 1 683.7 2 799.1 0.045 1 44.00 4 400.0 257.50 1 122.1 1 676.2 2 798.3 0.044 1 45.00 4 500.0 258.82 1 228.7 1 668.9 2 797.6 0.043 1 46.00 4 600.0 260.13 1 135.3 1 666.6 2 796.9 0.042 1 47.00 4 700.0 261.43 1 142.2 1 654.5 2 796.6 0.041 2 48.00 4 800.0 262.73 1 148.1 1 647.1 2 795.2 0.040 3 49.00 4 900.0 264.00 1 154.5 1 639.9 2 794.4 0.039 4 50.00 5 000.0 265.26 1 160.8 1 632.8 2 793.6 0.038 6 51.00 5 100.0 266.45 1 166.6 1 626.9 2 792.6 0.037 8 52.00 5 200.0 267.67 1 172.6 1 619.0 2 791.6 0.037 1 53.00 5 300.0 268.84 1 178.7 1 612.0 2 790.7 0.036 4 54.00 5 400.0 270.02 1 184.6 1 605.1 2 789.7 0.035 7 55.00 5 500.0 271.20 1 190.5 1 598.2 2 788.7 0.035 0

- 51. 51 Entalpia específica Volume Pressão manométrica Temperatura específico Água (hf) Evaporação (hfg) Vapor (hg) de vapor bar kPa °C kJ/kg kJ/kg kJ/kg m3 /kg 56.00 5 600.0 272.33 1 196.3 1 591.3 2 787.6 0.034 3 57.00 5 700.0 273.45 1 202.1 1 584.5 2 786.6 0.033 7 58.00 5 800.0 274.55 1 207.8 1 577.7 2 785.5 0.033 1 59.00 5 900.0 275.65 1 213.4 1 571.0 2 784.4 0.032 5 60.00 6 000.0 276.73 1 218.9 1 564.4 2 783.3 0.031 9 61.00 6 100.0 277.80 1 224.5 1 557.6 2 782.1 0.031 4 62.00 6 200.0 278.85 1 230.0 1 550.9 2 780.9 0.030 8 63.00 6 300.0 279.89 1 235.4 1 544.3 2 779.7 0.030 3 64.00 6 400.0 280.92 1 240.8 1 537.3 2 778.5 0.029 8 65.00 6 500.0 281.95 1 246.1 1 531.2 2 777.3 0.029 3 66.00 6 600.0 282.95 1 251.4 1 524.7 2 776.1 0.028 8 67.00 6 700.0 283.95 1 256.7 1 518.1 2 774.8 0.028 3 68.00 6 800.0 284.93 1 261.9 1 511.6 2 773.5 0.027 8 69.00 6 900.0 285.90 1 267.0 1 501.1 2 772.1 0.027 4 70.00 7 000.0 286.85 1 272.1 1 498.7 2 770.8 0.027 0 71.00 7 100.0 287.80 1 277.3 1 492.2 2 769.5 0.026 6 72.00 7 200.0 288.75 1 282.3 1 485.8 2 768.1 0.026 2 73.00 7 300.0 289.69 1 287.3 1 479.4 2 766.7 0.025 8 74.00 7 400.0 290.60 1 292.3 1 473.0 2 765.3 0.025 4 75.00 7 500.0 291.51 1 297.2 1 466.6 2 763.8 0.025 0 76.00 7 600.0 292.41 1 302.3 1 460.2 2 762.5 0.024 6 77.00 7 700.0 293.91 1 307.0 1 453.9 2 760.9 0.024 2 78.00 7 800.0 294.20 1 311.9 1 447.6 2 759.9 0.023 9 79.00 7 900.0 295.10 1 316.7 1 441.3 2 758.0 0.023 6 80.00 8 000.0 295.96 1 312.5 1 435.0 2 756.5 0.023 3 81.00 8 100.0 296.81 1 326.2 1 428.7 2 754.9 0.022 9 82.00 8 200.0 297.66 1 330.9 1 422.5 2 753.4 0.022 6 83.00 8 300.0 298.50 1 335.7 1 416.2 2 751.9 0.022 3 84.00 8 400.0 299.35 1 340.3 1 410.0 2 750.3 0.022 0 85.00 8 500.0 300.20 1 345.0 1 403.8 2 748.8 0.021 7 86.00 8 600.0 301.00 1 349.6 1 397.6 2 747.2 0.021 4 87.00 8 700.0 301.81 1 354.2 1 391.3 2 745.5 0.021 1 88.00 8 800.0 302.61 1 358.8 1 385.2 2 744.0 0.020 8 89.00 8 900.0 303.41 1 363.3 1 379.0 2 742.3 0.020 5 90.00 9 000.0 304.20 1 367.8 1 372.7 2 740.5 0.020 2 92.00 9 200.0 305.77 1 376.8 1 360.3 2 737.1 0.019 7 94.00 9 400.0 307.24 1 385.7 1 348.0 2 733.7 0.019 2 96.00 9 600.0 308.83 1 394.5 1 335.7 2 730.2 0.018 7 98.00 9 800.0 310.32 1 403.2 1 323.3 2 726.5 0.018 3 100.00 10 000.0 311.79 1 411.9 1 310.9 2 722.8 0.017 8 102.00 10 200.0 313.24 1 420.5 1 298.7 2 719.2 0.017 4 104.00 10 400.0 314.67 1 429.0 1 286.3 2 715.3 0.017 0 106.00 10 600.0 316.08 1 437.5 1 274.0 2 711.5 0.016 6 108.00 10 800.0 317.46 1 445.9 1 261.7 2 707.6 0.016 2 110.00 11 000.0 318.83 1 454.3 1 249.3 2 703.6 0.015 8 112.00 11 200.0 320.17 1 462.6 1 237.0 2 699.6 0.015 4 114.00 11 400.0 321.50 1 470.8 1 224.6 2 695.4 0.015 0 116.00 11 600.0 322.81 1 479.0 1 212.2 2 691.2 0.014 7 118.00 11 800.0 324.10 1 487.2 1 199.8 2 687.0 0.014 4 120.00 12 000.0 325.38 1 495.4 1 187.3 2 682.7 0.014 1

- 52. 52 Apêndice 2 - Tabelas de conversão Tabela 3 Comprimento De - Para milímetro centímetro metro kilómetro polegada pé jarda milha milímetro 1 0.1 0.001 - 0.0393 7 - - - centímetro 10 1 0.01 - 0.393 701 0.032 808 - - metro 1 000 100 1 0.001 39.370 1 3.280 84 1.093 61 - kilómetro - - 1 000 1 - 3 280.84 1 093.61 0.621 371 polegada 25.4 2.54 - - 1 0.083 333 0.027 778 - pé 304.8 30.48 0.304 8 - 12 1 0.333 33 - jarda 914.4 91.44 0.914 4 0.000 914 36 3 1 0.000 568 milha - - 1 609.344 1.609 344 - 5 280 1 760 1 Tabela 4 Área De - Para cm² m² km² pl² pé² jd² acre milha² cm² 1 0.000 1 - 0.155 0.001 076 0.000 119 6 - - m² 10 000 1 0.000 001 1 550 10.763 9 1.195 99 0.000 247 1 - km² - 1 000 000 1 - - - 247.105 0.386 102 pl² 6.4516 0.000 645 - 1 0.006 944 0.000 772 - - pé² 929.03 0.092 903 - 144 1 0.111 111 0.000 023 - jd² 8 361.27 0.836 127 - 1 296 9 1 0.000 206 6 - acre - 404.86 0.004 040 7 - 43 560 4 840 1 0.001 562 milha² - - 2.589 987 - - - 640 1 Tabela 5 Massa De - Para kg tonelada lb UK cwt UK ton US cwt US ton kg 1 0.001 2.204 62 0.019 684 0.000 984 0.022 046 0.001 102 tonne 1 000 1 2 204.62 19.684 1 0.984 207 22.046 2 1.102 31 lb 0.453 592 0.000 454 1 0.008 929 0.000 446 0.01 0.000 5 UK cwt 50.802 3 0.050 802 112 1 0.05 1.12 0.056 UK ton 1 016.05 1.016 05 2 240 20 1 22.4 1.12 US cwt 45.359 2 0.045 359 100 0.892 857 0.044 643 1 0.05 US ton 907.185 0.907 185 2 000 17.857 1 0.892 857 20 1 Tabela 6 Volume e capacidade De - Para cm³ m³ litro (dm³) pl³ pé³ jd³ UK quartilho UK galão US quartilho US galão cm³ 1 - 0.001 0.061 0240.000 035 3 - 0.001 760 0.000 22 0.002 1130.000 264 m³ - 1 1 000 61 023.7 35.314 7 1.307 95 1 759.75 219.969 2 113.38 264.172 litro (dm³) 1 000 0.001 1 61.0237 0.035 3150.001 308 1.759 75 0.219 969 2.113 38 0.264 172 pl³ 16.387 1- 0.016 387 1 0.000 578 70.000 02140.028 8370.003 6050.034 6320.004 329 pé³ 28 316.8 0.028 317 28.316 8 1 728 1 0.0370 37 49.830 7 6.228 83 59.844 2 7.480 52 jd³ 764 555 0.764 555 764.555 46 656 27 1 1 345.429168.178 41 615.793 201.974 UKquartilho 568.2610.000 568 30.568 26134.677 4 0.020 0680.000 743 1 0.125 1.200 95 0.150 119 UK galão 4 546.090.004 546 14.546 09 277.42 0.160 5440.005 946 8 1 9.607 6 1.200 95 UKquartilho 473.1760.000 473 20.473 176 28.875 0.016 71 0.000 6190.8326 740.104 084 1 0.125 US galão 3 785.410.003 785 43.785 411 231 0.133 6810.004 9516.661 3920.832 674 8 1