1. O documento apresenta um protótipo de software para projeto de produtos voltados para manufatura utilizando as técnicas Design for Manufacture, Tecnologia de Grupo e Design by Features.

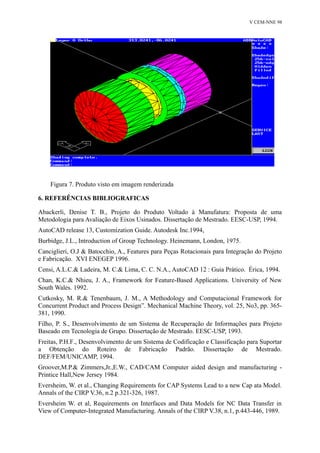

2. O software permite a obtenção de modelos 3D de eixos utilizando Design by Features e análise das características geométricas e de fabricação para estabelecer critérios de escolha de máquinas e parâmetros de fabricação.

3. O objetivo é integrar CAD, CAPP e CAM através da representação de informações te