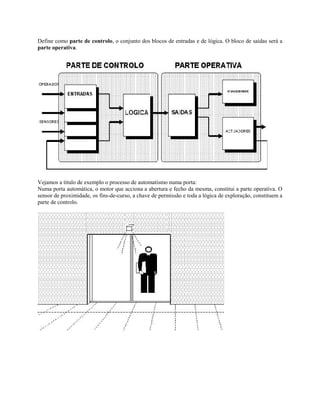

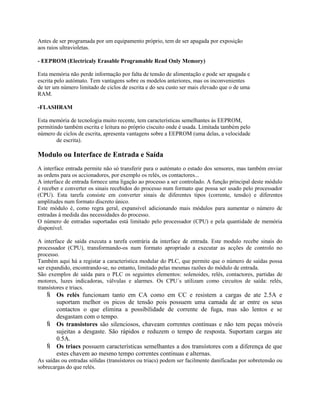

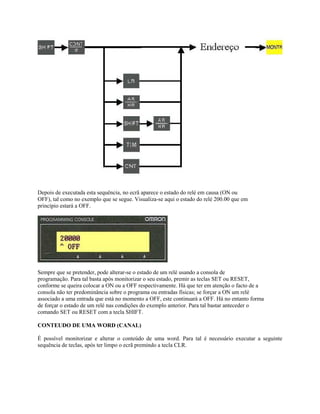

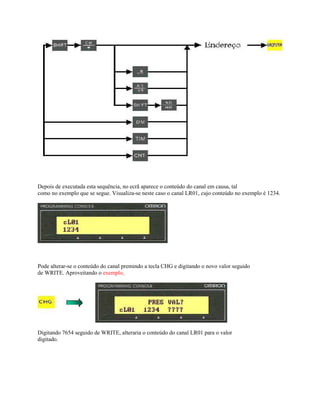

O documento discute os controladores lógicos programáveis (PLC), descrevendo sua função de substituir a lógica de relés e controladores em processos industriais através de uma lógica armazenada em memória. Também explica os principais componentes de um sistema automatizado típico, como sensores, atuadores, comando de potência e sistemas de processamento de dados.

![Existem duas formas de ligar dispositivos RS232, DTE (“Data Terminal Equipment”) e DTC (“Data

Communications Equipment”).

O DTE define os dispositivos do tipo computadores ou impressoras, o DCE refere-se a equipamentos de

comunicações do tipo modems, ou seja, recebe dados de um dispositivo DTE e retransmite-os para outro

dispositivo de dados DCE.

Norma RS485

Esta norma é das mais versáteis, pois permite criar uma rede de apenas 2 condutores com distâncias até

1200 metros, velocidades de 10Mbps e 32 nós na mesma linha de comunicação. Com a utilização de

repetidores é possível chegar aos 256 nós na rede. No entanto, quanto maior for a distancia, menor é a

velocidade de transmissão.

O modo de operação desta norma diz-se diferencial porque, dependendo da diferença de potencial entre

os dois fios tem-se o valor lógico 1 ou 0. Para exemplificar sendo um dos fios o A e o outro B e, sendo o

A positivo e o B negativo, temos o nível lógico 1 e temos o nível lógico 0 quando o B é positivo e o A

negativo. Outra das grandes vantagens é facilidade com que se converte a comunicação

RS232 em RS485.

Fibra Óptica

A utilização de fibra óptica está cada vez mais banalizada. A sua aplicação já não se resume a grandes

distâncias ou instalações e também já surge em projectos de menor dimensão e em aplicações mais

específicas.

A fibra óptica apresenta inúmeras vantagens relativamente as linhas de cobre, tem maior largura de

banda, imunidade ao ruído, e permite a implementação de redes que atinjam distâncias consideráveis.

A sua constituição resume-se basicamente a 3 elementos importantes, sendo o núcleo, revestimentos da

fibra e o encapsulamento externo. A luz é transmitida pelo núcleo, e o primeiro revestimento tem como

objectivo concentrar a reflexão de luz novamente no núcleo e o encapsulamento externo protege os

revestimentos anteriores contra humidades e contactos mecânicos (Figura 16), [6].

Existem dois tipos de cabos de fibra óptica:

• Multimodo

• Monomodo

As fibras multimodo são mais baratas, uma vez que o seu núcleo ao ser mais espesso também tem menor

precisão, permitindo uma perda de sinal luminoso muito maior em relação às monomodo.

As fibras monomodo permitem um maior alcance do que as fibras multimodo, considerando como

exemplo uma aplicação em Gigabit Ethernet, as multimodo podem atingir um alcance de 550 metros, e as

monomodo podem chegar aos 80 km.

Existem vários tipos de conectores que podem diferir dependendo do tipo de fibra e do tipo de aplicações

(Figura 18).](https://image.slidesharecdn.com/automatosprogramaveis-181030170726/85/Automatos-programaveis-110-320.jpg)