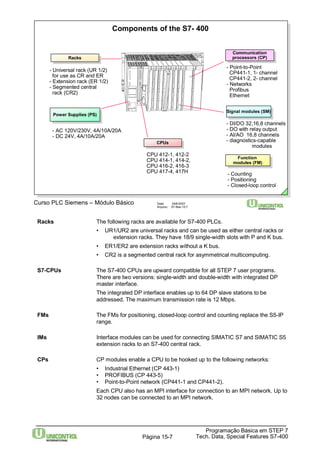

Este documento apresenta um curso básico sobre PLC Siemens usando o software STEP 7. O curso aborda tópicos como a família SIMATIC S7, o SIMATIC Manager, configuração de hardware, símbolos, editores de blocos, operações binárias e digitais, blocos de dados, funções e blocos de funções, e técnicas de procura de defeitos.

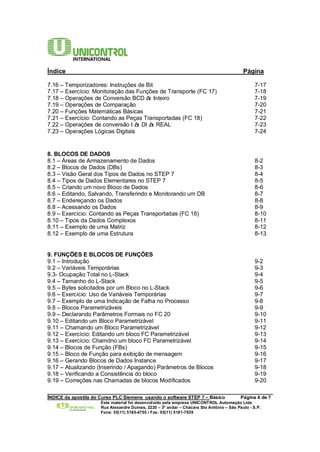

![Acessando os Dados

DB 19 "Valores" Accesso

Tradicional

absoluto simbólico

ou A DB99.DBX0.0 ou A "Valores".Status

ou L DB99.DBB1 ou L "Valores".Modos

ou L DB99.DBW2 ou L "Valores".Numero

ou L DB99.DBD8 ou L "Valores".Peso[1]

OPN DB 99

L DBB 1

Add. Name Type

Curso PLC Siemens – Módulo Básico Data: 29/6/2007

Arquivo: S7-Bas-08.9

Accesso Completo

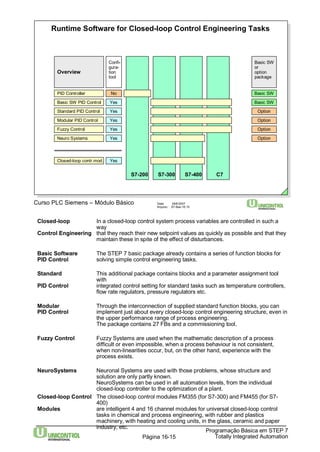

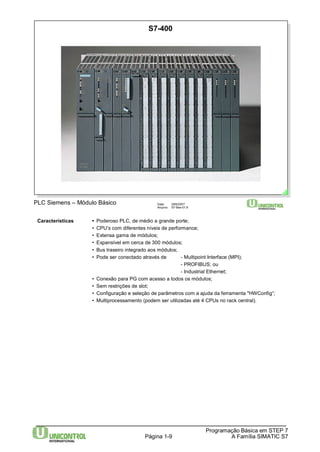

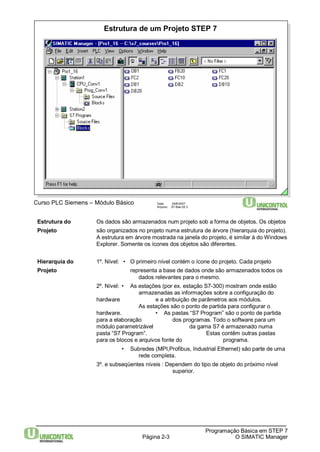

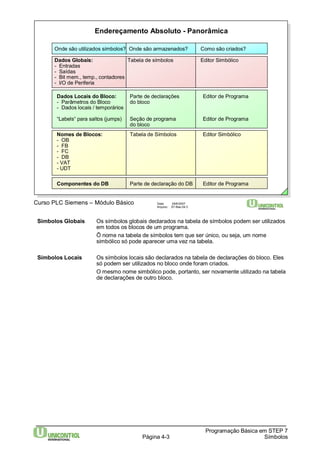

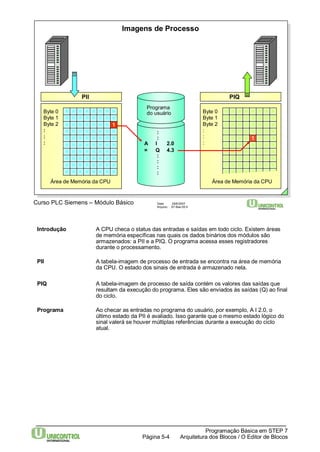

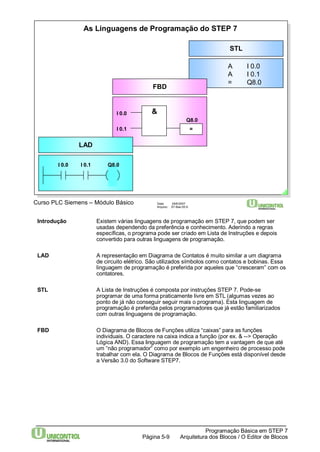

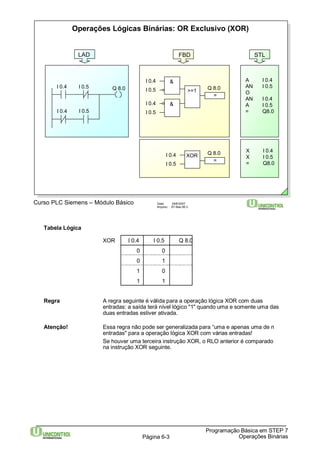

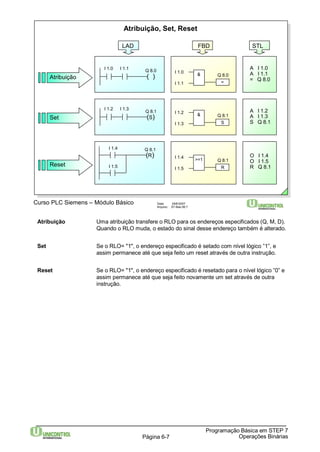

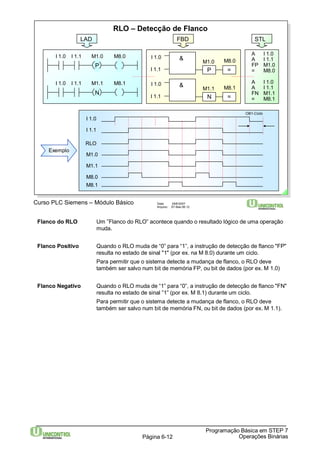

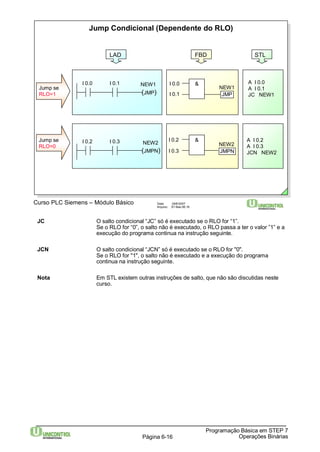

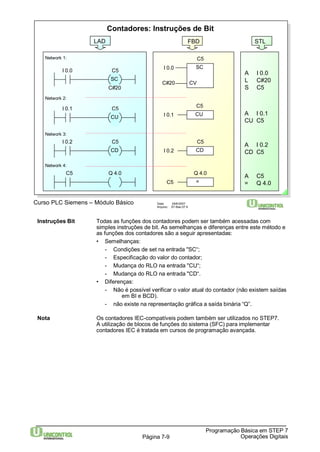

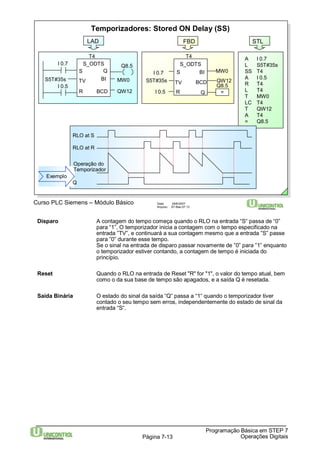

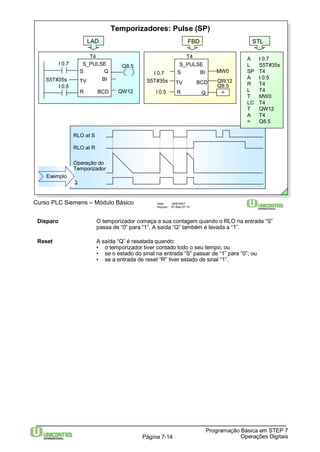

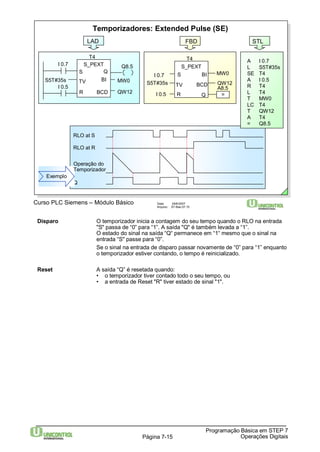

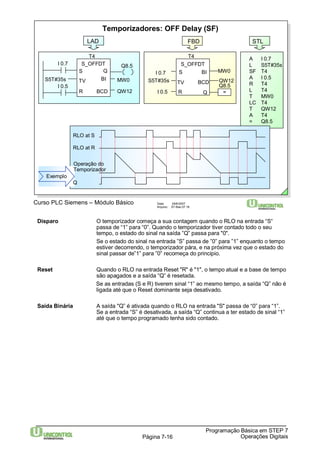

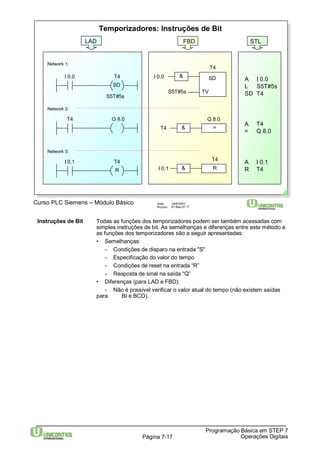

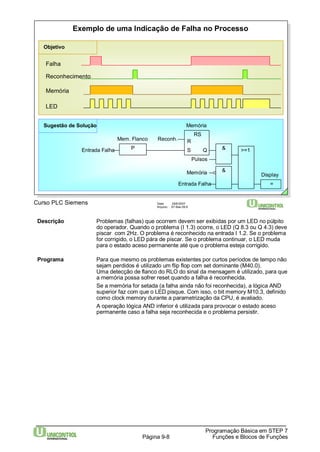

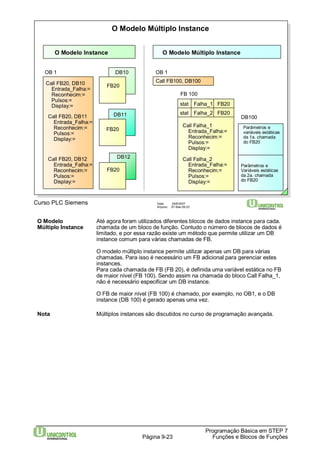

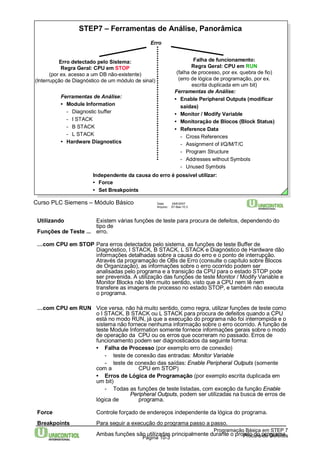

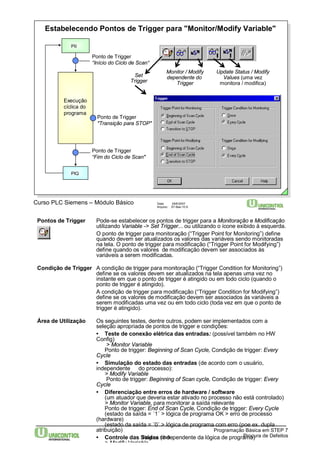

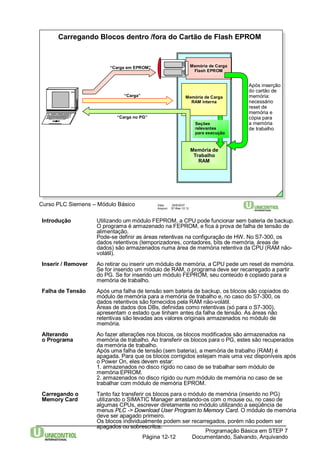

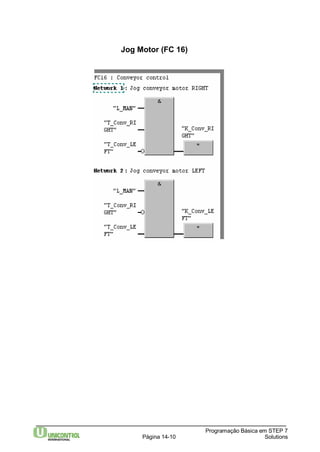

Acesso Tradicional No acesso tradicional dos blocos de dados (típico na linguagem S5), eles

devem ser explicitamente abertos antes do acesso. Isso pode ser feito

absoluta ou simbolicamente com a instrução OPN DB 99 ou OPN "Valores"

(observe o exemplo). Adicionalmente, o bloco de dados anteriormente

aberto é automaticamente fechado. Depois os elementos de dados

individuais podem ser acessados bit a bit (DBX...), byte a byte (DBB...), word

a word (DBW...) ou doubleword a doubleword (DBD...) sem que o bloco de

dados tenha que ser especificado.

Desvantagens:

• Ao acessar os elementos de dados deve-se ter certeza de que o bloco

de dados correto está aberto.

• Só pode ser feito acesso absoluto, e assim fica a cargo do programador

acessar o endereço correto no bloco de dados. Se a DBW3 no exemplo

fosse carregada, nem o valor da variável Numero nem o valor da variável

Peso[1] seria carregado, mas sim um valor inválido.

• Acessos absolutos dificultam correções e tornam o programa difícil de

ser lido.

Acesso completo... A abertura de um bloco de dados e o fechamento do que estava aberto

anteriormente estão integrados no acesso completo. O acesso completo

pode ser feito absoluto ou simbólico:

...absoluto A abertura do bloco de dados e o acesso dos dados é feito de forma

absoluta em combinação com uma instrução. As desvantagens são

similares às do acesso tradicional descritas.

...simbólico O acesso simbólico a uma variável no bloco de dados é apenas possível no

acesso completo, e é completamente simbólico. O Editor permite mesclar os

endereçamentos absoluto e simbólico durante a edição; contudo ele altera

para a forma completamente simbólica após confirmado o operando.

Programação Básica em STEP 7

Página 8-9 Blocos de Dados

1.0 Modos BYTE

OPN "Valores"

A DBX 0.0

0.0 Status BOOL

OPN "Valores"

T DBW 2

2.0 Numero INT

4.0 Peso[1] REAL

OPN DB 99

8.0 Peso[2] REAL L DBD 8](https://image.slidesharecdn.com/apostilacursoplcsiemenssoftwarestep7-141129110106-conversion-gate02/85/Apostila-curso-plc_siemens_software_step7-153-320.jpg)

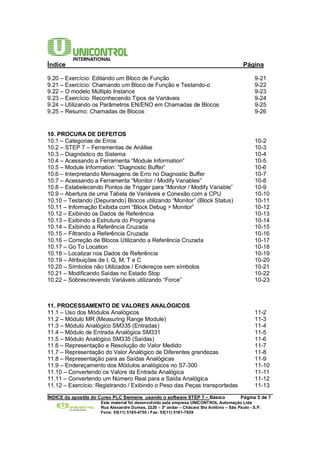

![Tipos de Dados Complexos

Palavra-chave Compr. (bits) Exemplo

DATE_AND_TIME 64 DT#97-09-24-12:14:55.0

STRING 8 * (número de ´Isto é uma string´

(max. 254 caracteres) caracteres) ´SIEMENS´

+ 16 bits

ARRAY definido pelo Valores Medidos: ARRAY[1..20]

(Grupo de elementos usuário INT

do mesmo formato de dados)

STRUCT definido pelo Motor: STRUCT

(Grupo de elementos usuário Velocidade: INT

de diferentes tipos de dados) Corrente: REAL

END_STRUCT

UDT UDT como bloco UDT como elemento

(User Defined Data Type) definido pelo

“Modelo" composto de usuário STRUCT Drive: ARRAY[1..4]

dados elementares ou Velocidade: INT UDT1

complexos Corrente: REAL

END_STRUCT

Curso PLC Siemens – Módulo Básico Data: 29/6/2007

Arquivo: S7-Bas-08.11

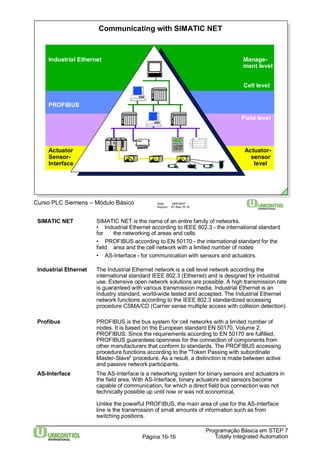

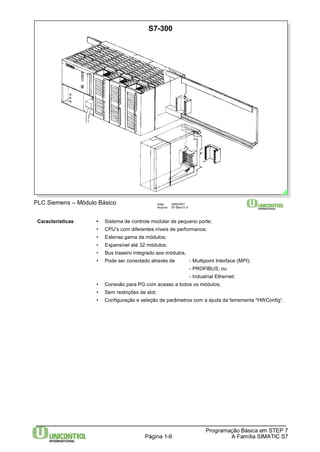

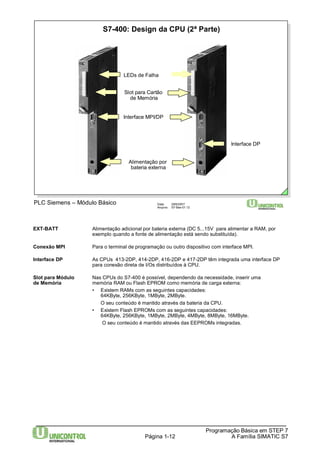

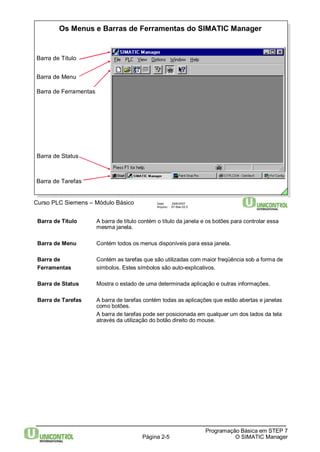

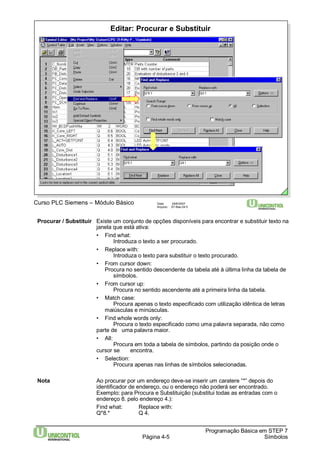

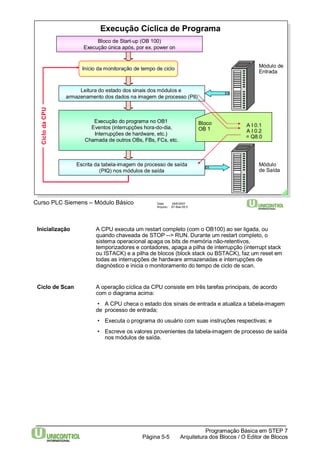

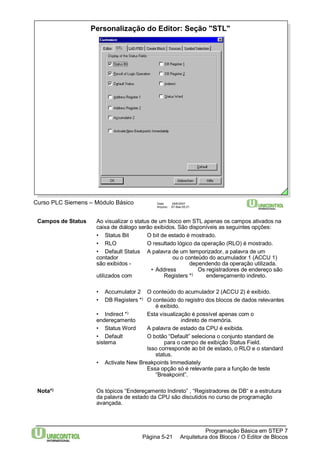

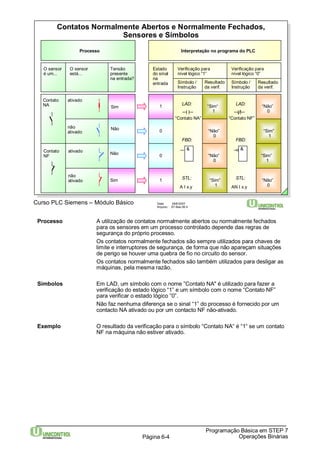

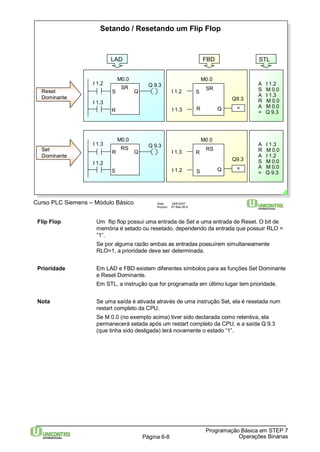

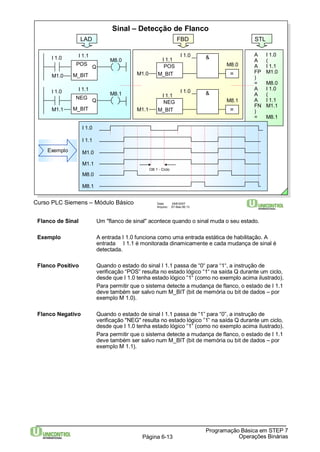

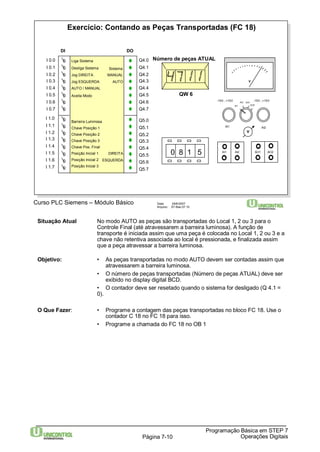

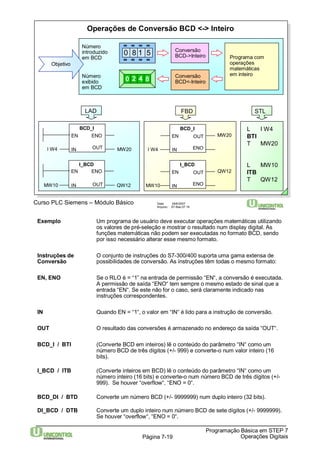

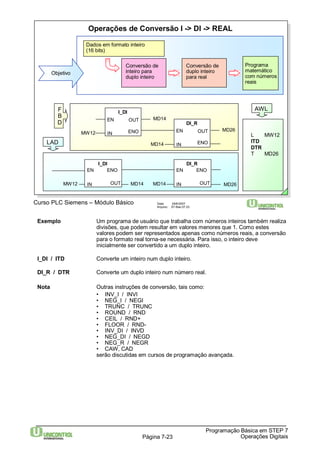

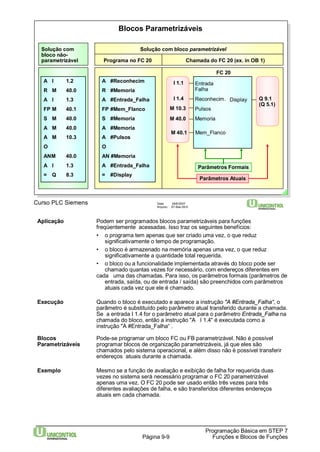

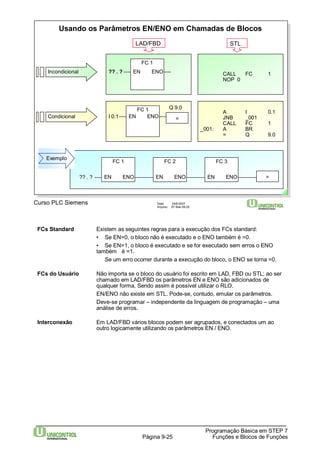

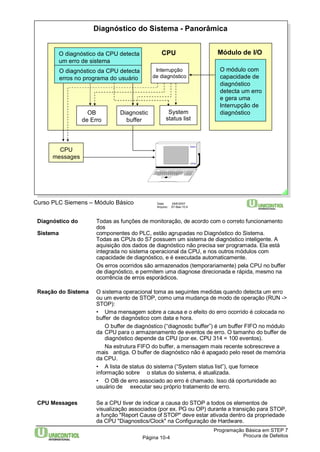

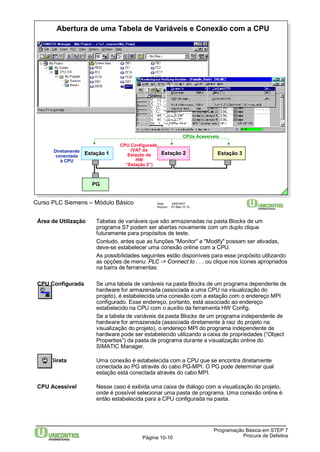

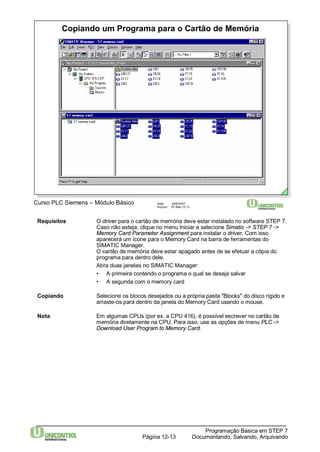

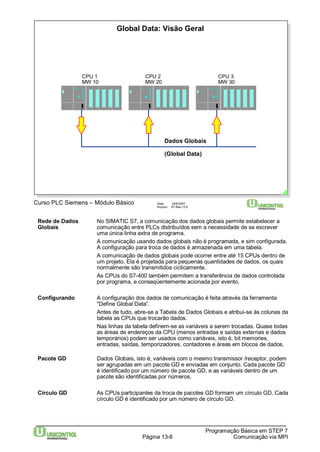

Dados do Tipo Dados do tipo complexo (matrizes e estruturas) são constituídos por grupos

Complexo de dados do tipo elementar ou complexo.

Eles permitem criar tipos de dados para resolver determinada tarefa, onde é

possível estruturar grandes quantidades de dados e processá-los

simbolicamente.

Os dados do tipo complexo não podem ser processados todos ao mesmo

tempo (mais de 32 bits) pelas instruções STEP 7, mas apenas um elemento

de cada vez.

Os dados do tipo complexo são pré-definidos. O dado do tipo

DATE_AND_TIME tem um comprimento de 64 bits. O comprimento dos

dados do tipo ARRAY, STRUCT e STRING são definidos pelo usuário.

As variáveis de dados do tipo complexo só podem ser declaradas em blocos

de dados globais ou parâmetros e variáveis locais de blocos lógicos.

Dados Definidos Tipos de dados definidos pelo usuário representam uma estrutura por ele

pelo Usuário definida. Ela é armazenada em blocos UDT (UDT1 ... UDT65535) e podem

ser utilizados como um “modelo" para outro tipo de dado de variáveis.

Pode-se poupar tempo de digitação introduzindo um bloco de dados e

utilizando a mesma estrutura várias vezes.

Exemplo: É necessária a mesma estrutura 10 vezes num bloco de dados.

Primeiro, defina a estrutura e grave-a como UDT1, por exemplo.

No DB, defina a variável “Endereços" como uma matriz (“array”) com 10

elementos do tipo UDT1:

Assim foram criadas 10 faixas de dados com a estrutura definida na UDT1,

sem precisar escrever cada uma individualmente.

Programação Básica em STEP 7

Endereços array[1..10]

UDT 1

Página 8-11 Blocos de Dados](https://image.slidesharecdn.com/apostilacursoplcsiemenssoftwarestep7-141129110106-conversion-gate02/85/Apostila-curso-plc_siemens_software_step7-155-320.jpg)

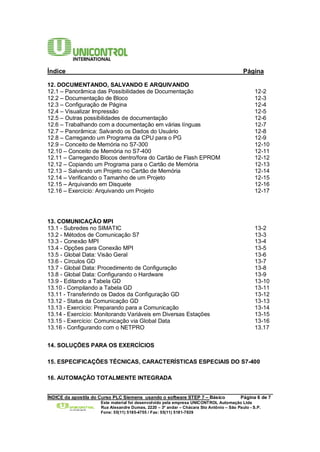

![Matriz de nome "Measuring_point"

(vários elementos do mesmo

tipo de dado) •••

Programação Básica em STEP 7

Exemplo de uma Matriz

Exibição no Editor de Programa (Bloco de Dados DB 2):

Curso PLC Siemens – Módulo Básico Data: 29/6/2007

Arquivo: S7-Bas-08.12

Página 8-12 Blocos de Dados

Measuring_point

1. Measuring_point, data type Real

2. Measuring_point, data type Real

3. Measuring_point, data type Real

10. Measuring_point, data type Real

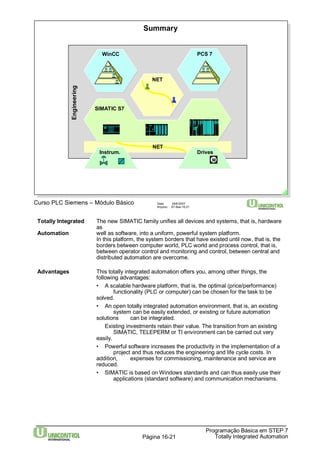

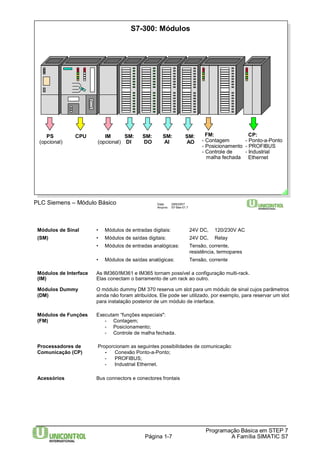

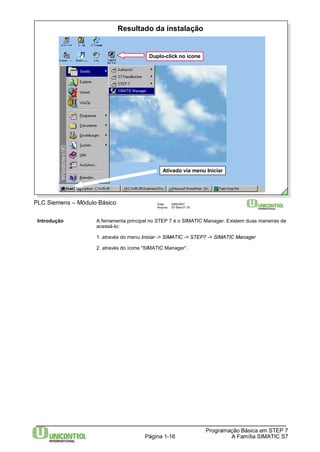

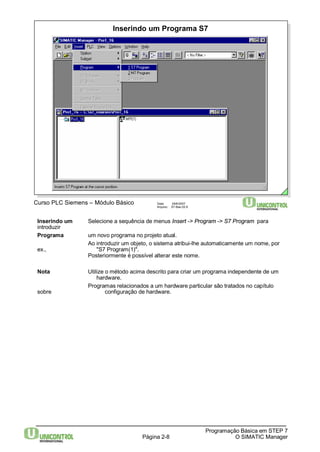

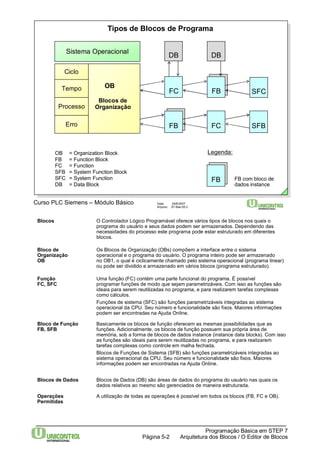

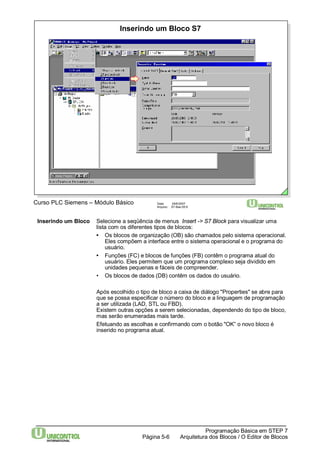

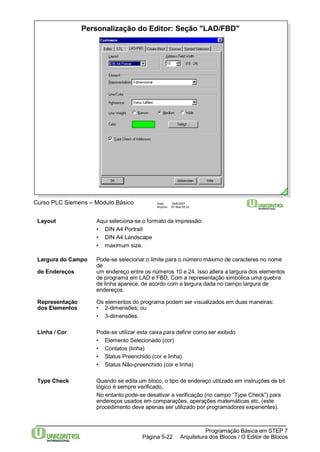

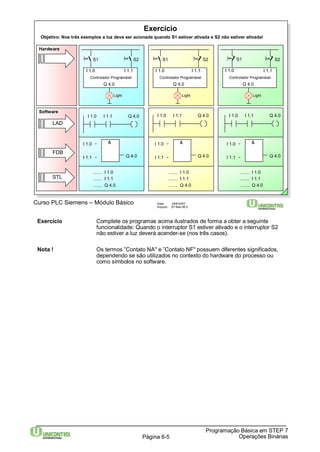

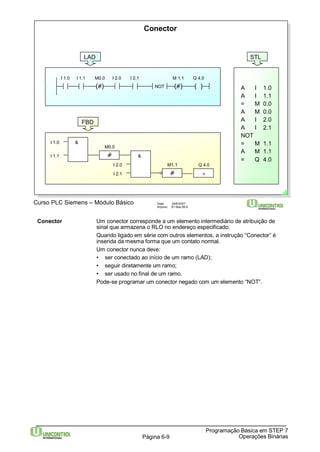

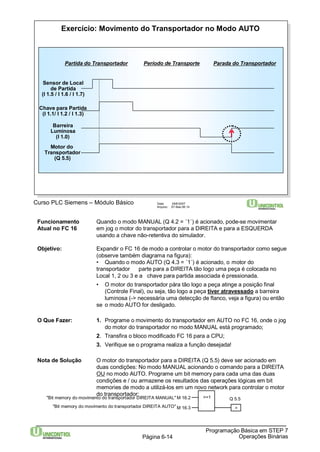

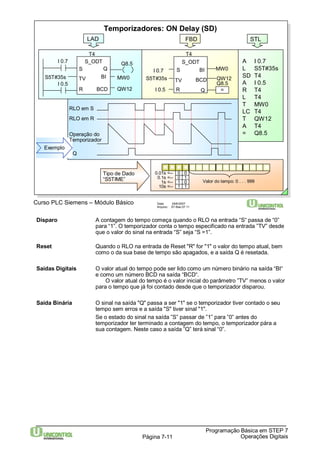

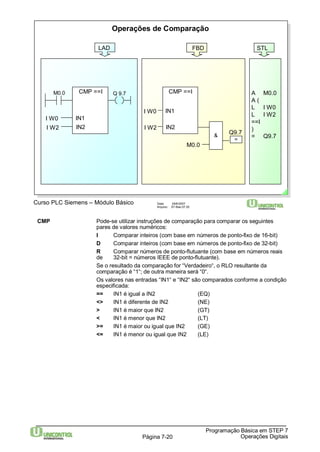

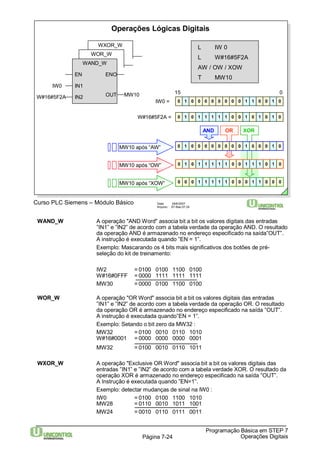

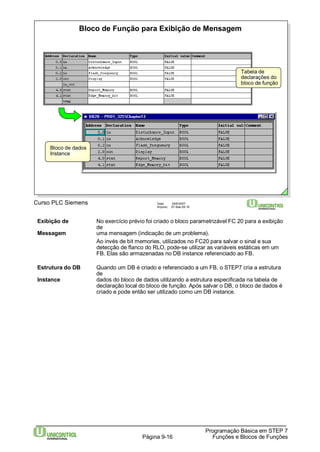

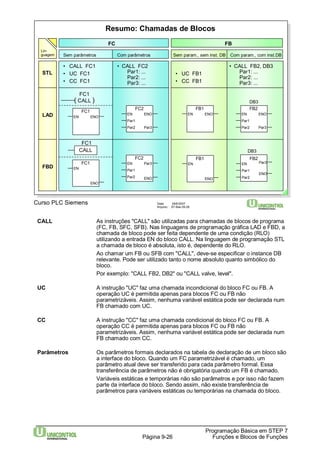

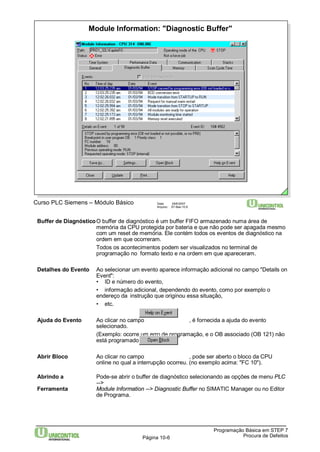

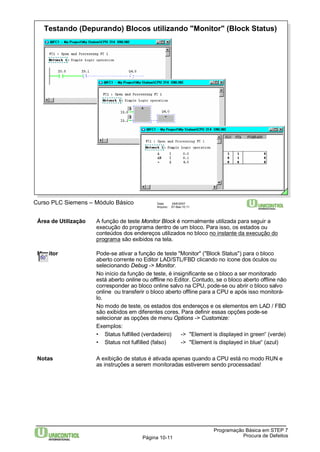

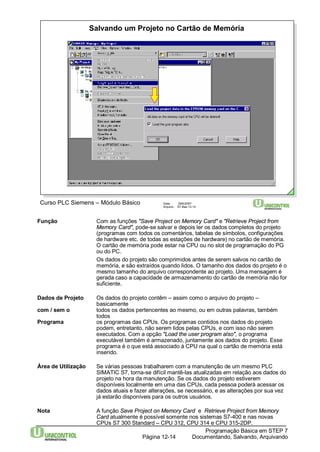

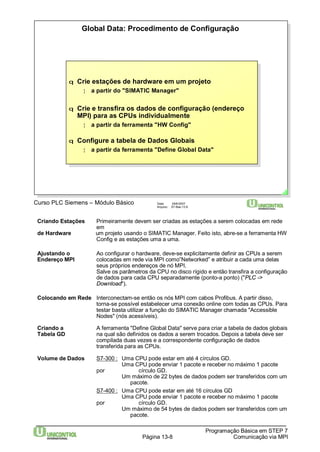

Array Uma matriz (“array”) é composta por vários elementos do mesmo tipo de

dados. Na figura acima ilustrada, pode-se ver a matriz "Measuring_point"

com 10 elementos do tipo de dados REAL. Posteriormente, alguns dos

valores medidos deverão ser armazenados nesta matriz.

Definir Array num DB O formato para uma matriz é "ARRAY[n..m]". O primeiro (n) e o último

elemento (m) são especificados em colchetes. No exemplo, [1..10] significa

10 elementos, onde o primeiro é endereçado com o index [1] e o último com

o index [10]. Em vez de [1..10] poderia, por exemplo, definir [0..9]. Esta

representação apenas afeta o acesso aos elementos.

Nota Para criar um bloco de dados vazio, pode-se definir uma matriz com o tipo

de dados pretendidos.

Data View Para ver que valores estão armazenados nos elementos individualmente,

selecione as opções de menu View -> Data View para passar para a outra

visualização. Em "Data View“, são encontrados na coluna "Actual Value" os

valores que estão presentemente armazenados.](https://image.slidesharecdn.com/apostilacursoplcsiemenssoftwarestep7-141129110106-conversion-gate02/85/Apostila-curso-plc_siemens_software_step7-156-320.jpg)

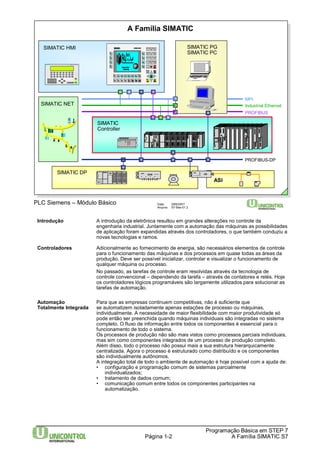

![Informação Exibida com "Block Debug > Monitor"

durante o status:

clique como

botão direito em

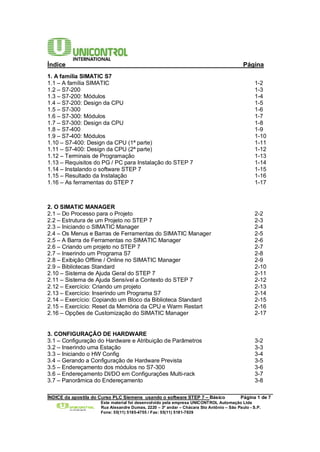

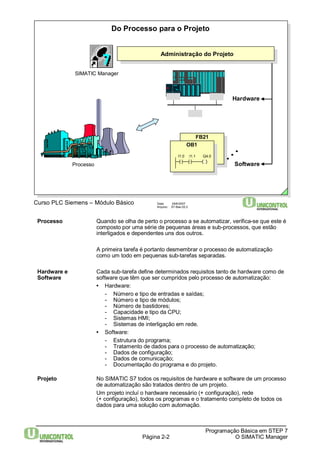

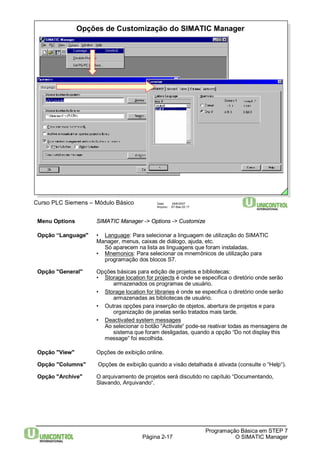

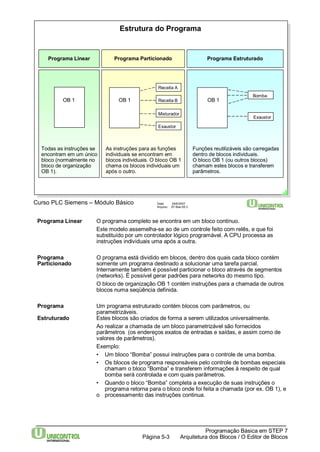

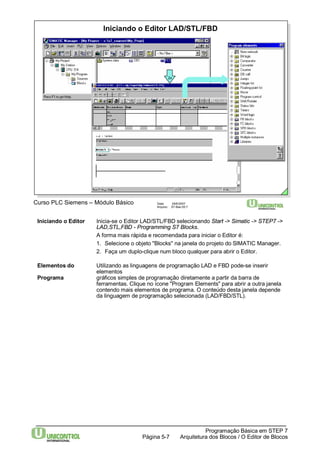

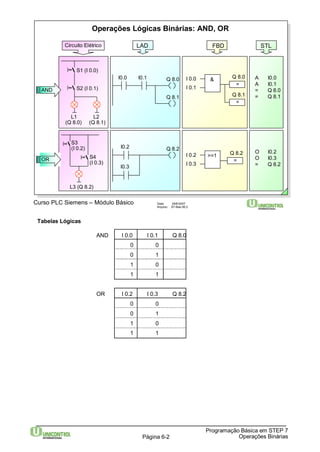

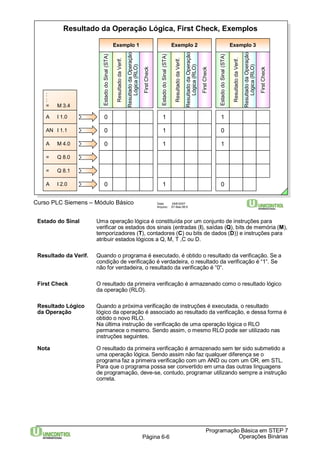

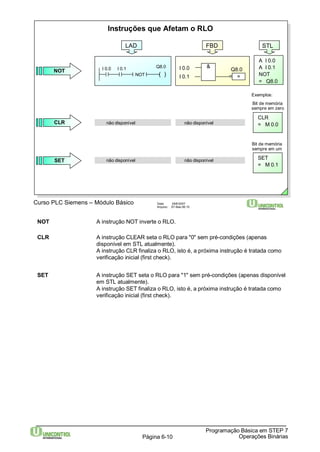

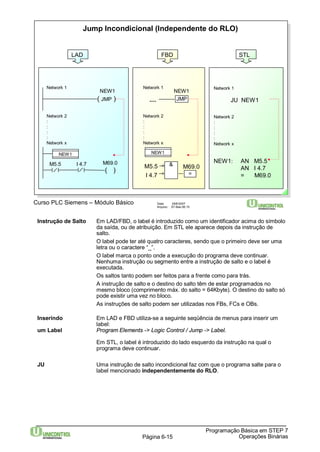

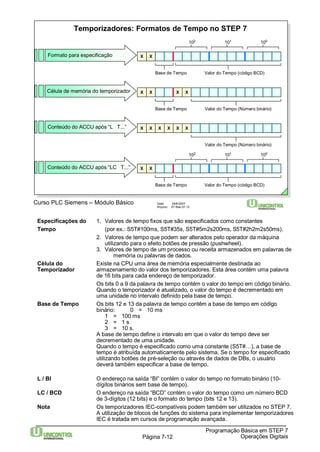

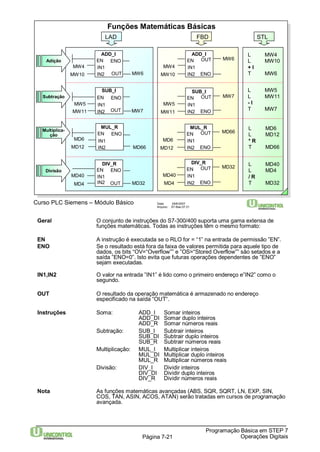

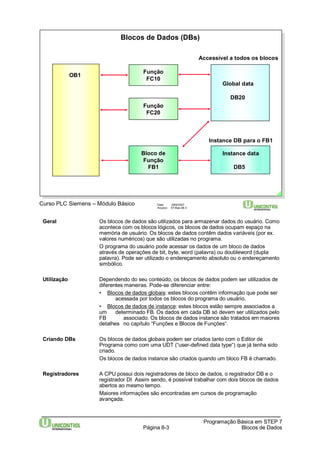

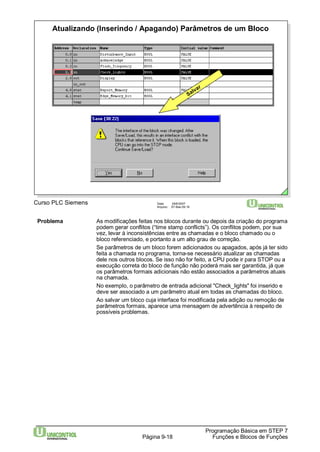

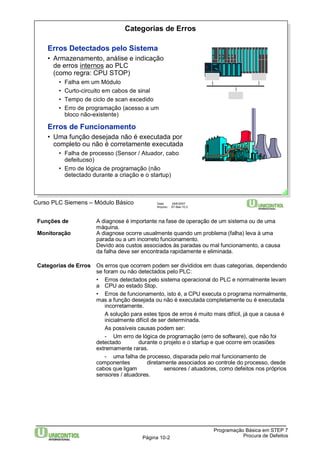

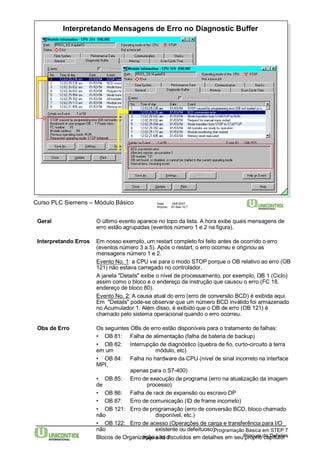

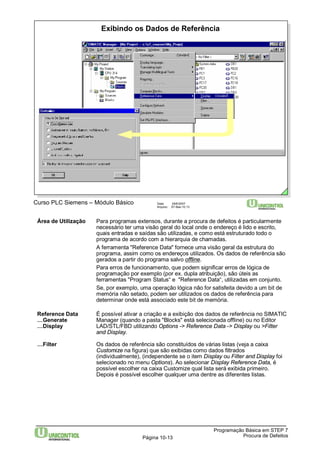

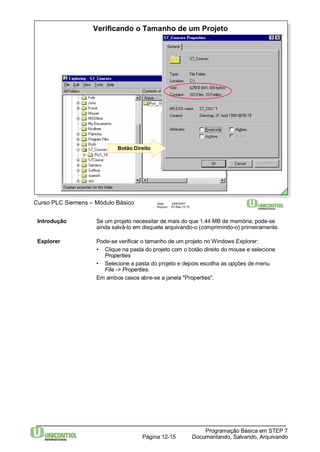

Selecionando Ao monitorar blocos na linguagem STL, é possível selecionar quais

Programação Básica em STEP 7

Editor LAD/STL/FBD -> Options ->Customize ... ou

Curso PLC Siemens – Módulo Básico Data: 29/6/2007

Arquivo: S7-Bas-10.12

Página 10-12 Procura de Defeitos

informações

as Informações serão exibidas na tela. Como default são exibidos os conteúdos do RLO, do

Status e do Standard (Acumulador 1).

• Pode-se selecionar quais informações serão exibidas como default

utilizando as opções de menu Options > Customize > STL.

• Durante a função de teste é possível escolher a qualquer momento a

exibição ou não das informações na tabela utilizando o botão direito do

mouse.

Informações • RLO: Resultado da Operação Lógica (“Result of logic operation”)

Exibidas • STAT: Status do endereço (binário)

• Default (Acumulador 1): Conteúdo do Acumulador 1

• Acumulador 2: Conteúdo do Acumulador 2

• AR1: Registrador de endereço 1 (“address register 1”), apenas relevante

quando utilizado o endereçamento indireto

• AR2: Registrador de endereço 2 (“address register 2”), apenas relevante

quando utilizado o endereçamento indireto

• DB Register 1: Número do DB global ou do primeiro DB que está aberto

• DB Register 2: Número do DB local ou do segundo DB ou do DB

instance que está aberto

• Indirect: Conteúdo do MD..., DBD... ou LD..., que está utilizada no

endereçamento indireto de memória (por ex. a instrução L IW [MD 100] ).

• Status Word: Estado lógico dos Status Bits (OV, OS, BR, .........)

Formato de Pode-se selecionar o formato dos dados (decimal, hexadecimal, .....), no

qual o

Exibição conteúdo do registrador será exibido utilizando o botão direito do mouse.

Para isso basta clicar na coluna do Registrador com o botão direito do

mouse e selecionar o formato do dado.](https://image.slidesharecdn.com/apostilacursoplcsiemenssoftwarestep7-141129110106-conversion-gate02/85/Apostila-curso-plc_siemens_software_step7-195-320.jpg)

![Exibindo a Estrutura do Programa

Curso PLC Siemens – Módulo Básico Data: 29/6/2007

Arquivo: S7-Bas-10.14

Estrutura do A estrutura do programa descreve a hierarquia de chamadas dos blocos

Programação Básica em STEP 7

Página 10-14 Procura de Defeitos

dentro do

Programa mesmo.

Filtro Dependendo da escolha do filtro, os caminhos do programa são exibidos em

estrutura de árvore ou como "Parent/child structure" (em cada caso o bloco

que faz a chamada e o bloco chamado são exibidos).

Símbolos Os símbolos a seguir estão disponíveis apenas na exibição em estrutura de

árvore:

< maximum : nnn > • o tamanho máximo da memória (em bytes) de dados locais necessária é

dado na raiz da estrutura de árvore.

[ nnn ] • por caminho, o tamanho máximo da memória (em bytes) de dados locais

necessária é declarado no último bloco de cada caminho do programa.](https://image.slidesharecdn.com/apostilacursoplcsiemenssoftwarestep7-141129110106-conversion-gate02/85/Apostila-curso-plc_siemens_software_step7-197-320.jpg)

![Module Parameters: Logical Addresses

Curso PLC Siemens – Módulo Básico Data: 29/6/2007

Arquivo: S7-Bas-15.9

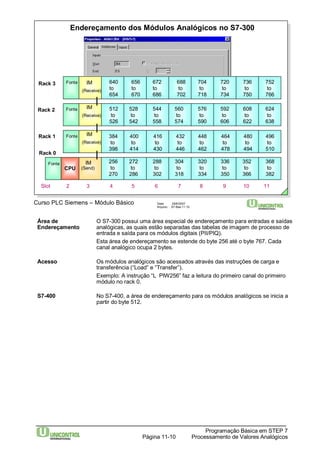

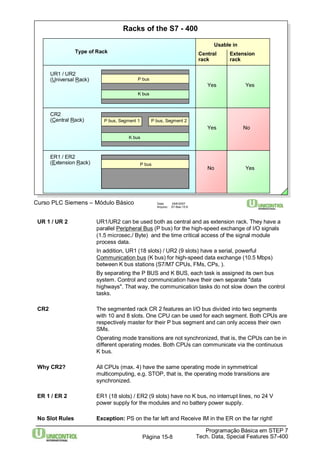

General The S7-400 has default addresses for the I/O modules. These defaults

remain active until a configuration is downloaded to the CPU.

The system generates these default addresses from the geographic

addresses.

Addresses The default settings correspond to the slot-dependent addressing of the

S7-300.

The address depends on the slot in which the module is inserted in the rack.

It is calculated as follows:

• digital starting address = [(rack number) x 18 + slot no. -1] x 4

• analog starting address = [(rack number) x 18 + slot no. -1] x 64 + 512

The rack number is set on the receive-IM (No. 1 to 21). The central rack

always has the number 0.

Variable (slot-dependent) addresses of the I/O modules are established

using the HW Config tool.

Part Process Image In additon to the (full) process image (PII and PIQ), you can assign

parameters for up to 8 part process images for an S7-400 CPU (No. 1 to

No. 8). You can update each part process image in the user program using

SFCs. This means that you can deactivate cyclic updating of the process

image and implement event-driven updating of the process image in the user

program.

Programação Básica em STEP 7

Tech. Data, Página 15-9 Special Features S7-400](https://image.slidesharecdn.com/apostilacursoplcsiemenssoftwarestep7-141129110106-conversion-gate02/85/Apostila-curso-plc_siemens_software_step7-302-320.jpg)