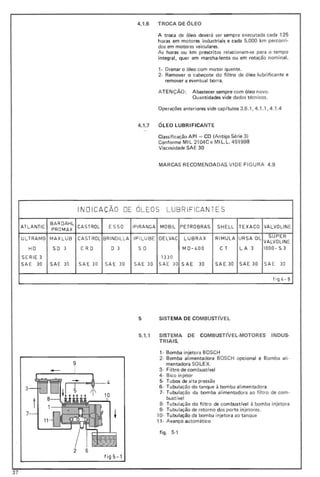

Este manual fornece instruções para a manutenção de motores da linha O226. É destinado a oficinas mecânicas e requer equipamentos e ferramentas especiais listadas no apêndice. O manual contém um índice dos principais sistemas do motor e instruções para testes e reparos.

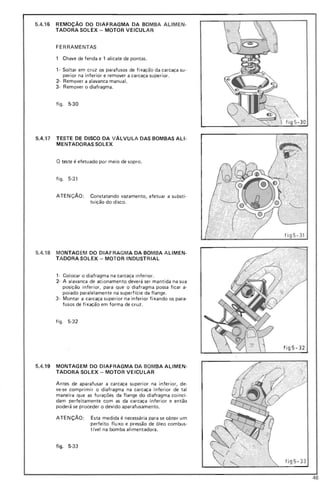

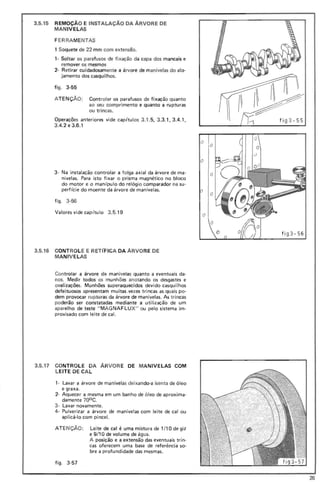

![A pré-tensão dos casquilhos principais deverão ser con-

trolados mediante um dispositivo especial. Quando um

lado do casquilho encostar na batente do dispositivo na

linha de centro horizontal com o diâmetro Q igual a

71,019 mm e do outro lado sendo testado com uma

pressão de P igual a 750 mkgf, deve o lado oposto do

batente desviar da medida R de 35,5055 em 0,035 a

0,06 mm (medida Al.

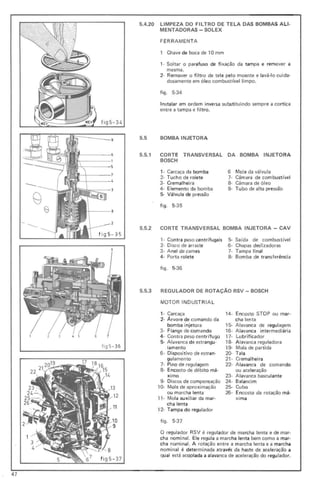

A pré-tensão dos casquilhos da biela deverão ser igual-

mente testados por um dispositivo especial.

Quando um lado do casqui lho encostar na batente do

dispositivo na linha de centro horizontal com o diâme-

t ro Q igual a 62,019 mm e do outro lado sendo testado

com uma pressão de 470 mkgf deve o lado oposto do

batente desviar da medida R de 31,0095 em 0,07 a 0,1 0

mm. (medida A )

figo 3-67

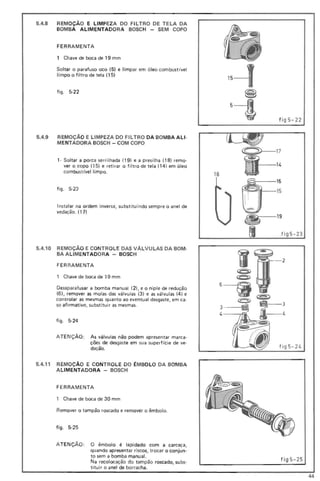

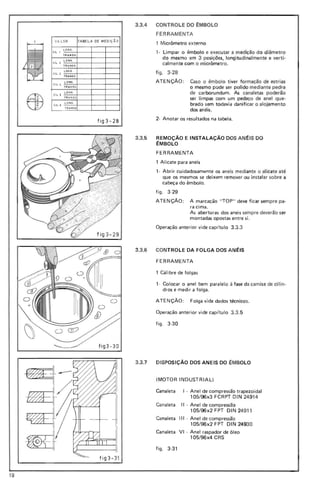

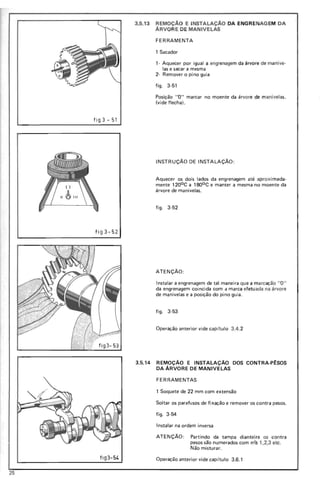

3.5.26 REMOçA0 E INSTALAÇAO DA CAMISA 0 0 CI-

LINDRO.

FERRAMENTAS

1 Disco guia

1 Prensa hidráulica ou de fuso

As cam isas dos cili ndros são montadas no bloco do mo-

tor sob pressão, não podem ser retificadas quando alcan-

çam a tolerância máxima perm it ida do desgaste e/ou ova·

lização (1 05,16 mm) mas sim devem ser subst ituídas por

novas, com o diâmet ro int erno, semi acabado (103,85 a

104,15 mm) como se segue:

a) REMOÇÃO DA CAMISA:

Colocar o motor numa prensa hidráulica ou de fuso e

remover a camisa de ci li ndro cuidadosamente median-

te um disco guia.

b) INSTA LAÇÃO DA CAMISA:

Eliminar as impurezas de qualquer espécie dos aloja-

mentos das camisa$ do ci li ndro no bloco do motor,

bem como as próprias camisas de cilindro. Pulverizar

com 2cm3 de librif icante MOS2 (MOLl KOTE G.

RAPI D-SPRAY) em toda a circu nferência e aprpxi -

madamente 80 mm de altura, tanto na borda superior

como na inferior as camisas de ci lindro e respectivos

alojamentos. Montar corretamente a camisa do cilin-

dro sobre o alojamento do bloco do motor (controlar

com um esquadro em quatro pontos em cruz a posi-

ção correta da camisa de ci lindro) e prensar cuidado·

samente mediante o disco guia e prensa hidráulica ou

de fuso.

f igo 3-68

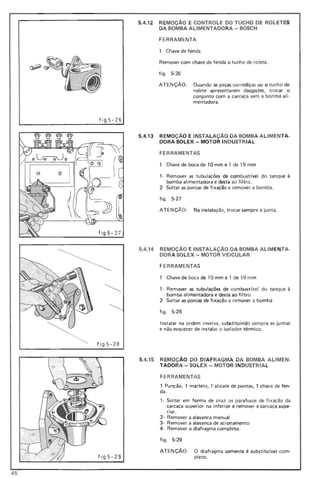

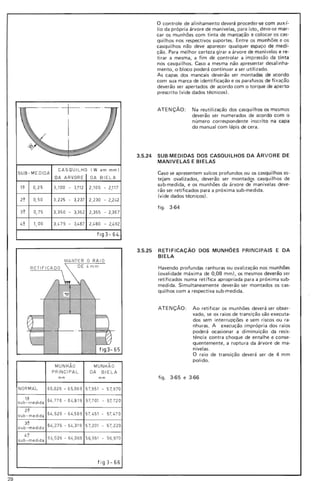

c) MA NDRILHAR E BRUNIR AS CA MISAS SEMI·

. ACABA DAS

Após prensar as camisas de cili ndro mandrilhar até al-

cançar um diâmetro interno de 104,96 a 105,022 mm,

diâmetro mínimo e máximo respectivamente.

AT EN ÇÃO: Os traços cruzados do brunimento devem

possuir um ângulo de 90 a 120 graus e a

rugosidade da superfície brunida deve ser

de 4 a 6 ]i.

Recomendamos para a obtenção dos re-

sultados de brunimento acima citado uma

pedra de 1/2"xl /2 " x4" tipo S referência

E 015-72 marca ABAASIPA.

Operações anteriores vide cap ítilos 3.1.5, 3.5.1 4

fi g 3- 57

fig3 - 58](https://image.slidesharecdn.com/266411558-mwm226-pdf-191016145302/85/266411558-mwm226-pdf-42-320.jpg)