5G Pilar Ferramenta Análise Problema

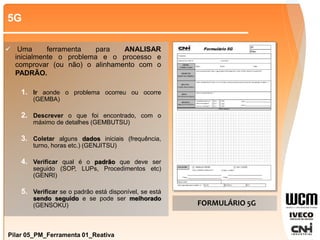

- 1. 5G Pilar 05_PM_Ferramenta 01_Reativa Uma ferramenta para ANALISAR inicialmente o problema e o processo e comprovar (ou não) o alinhamento com o PADRÃO. 1. Ir aonde o problema ocorreu ou ocorre (GEMBA) 2. Descrever o que foi encontrado, com o máximo de detalhes (GEMBUTSU) 3. Coletar alguns dados iniciais (frequência, turno, horas etc.) (GENJITSU) 4. Verificar qual é o padrão que deve ser seguido (SOP, LUPs, Procedimentos etc) (GENRI) 5. Verificar se o padrão está disponível, se está sendo seguido e se pode ser melhorado (GENSOKU) FORMULÁRIO 5G

- 2. 5G Pilar 05_PM_Ferramenta 01_Reativa Formulário 5G Problema: Data de Ocorrência: Avaliador: GEMBA Data: (Váaté o Local) Posto: Área: GEMBUTSU (Examine oObjeto) Nº GENJITSU (Checar fatosedados) Descreva as condições iniciais,irregularidades encontradas (part number,modelo, máquina / equipamento): Dados coletados (Quality Gate, turno,criticidade, dimensionamentodepeças,frequência, horas paradas, retrabalho,...): GENRI (Compare com a teoria) Teoria (normas,desenhos,...): Pilar: GENSOKU (Seguimento de Padrões) Há padrão Disponível? Está sendo seguido? Pode ser melhorado? SIM NÃO SIM NÃO SIM NÃO Custo: Benefício: B/C: SKETCH (Esboço) Qual? Como Restaurar Padrão Conclusão: AbrirKAIZEN Qual o padrão a restaurar? Prazo: Prazo: Número KAIZEN? Responsável: Caso seja restauradoo padrão —> Qual o problema? Data que o problema aconteceu Quem irá avaliar o problema? Data que o avaliador foi no local em que o problema aconteceu Posto e área que está o problema Descrever o que foi encontrado no local, com o máximo de informação possível Análise quantitativa do problema. Coletar dados referente ao problema. Verificar os procedimentos, processos, normas, leis etc que se aplicam ao processo/problema – “Como deveria ser” Responder as perguntas para saber se é apenas uma restauração do padrão ou se uma melhoria deve ser feita (Kaizen) Quando o padrão está disponível, é bom, mas não está sendo seguido: Restaurar o Padrão Quando existe o padrão, está sendo seguido, mas mesmo assim gera o erro: Iniciar o Kaizen Quando não há um padrão: Criar o Padrão (Kaizen) Fazer um esquema, desenho, sketch do PROBLEMA.

- 3. 5W+1H, 5 PORQUÊS Pilar 05_PM_Ferramenta 02_Reativa Tem como objetivo DESCREVER o fenômeno. Mini Check-list, composto de 6 perguntas, para verificar e entender melhor o problema. O que (What)? O que aconteceu? Qual foi o problema? Quando (When)? Quando o problema aconteceu? Em que momento da operação (horas, turno)? Ocorreu durante um trabalho esporádico ou normal? Onde (Where)? Onde foi visto o problema? Onde no material ou equipamento você detectou o problema? Quem (Who)? Quem afeta este problema (tempo do operador na atividade)? É um problema individual ou de várias pessoas? É afetado pela habilidade do operador (alguma habilidade específica necessária)? Quem faz a operação? De que forma (Which)? Qual forma ou tendência o problema se apresenta? Acontece aleatoriamente ou segue algum padrão? Como (How)? Como a situação foi alterada em relação ao padrão? Com que frequência o problema ocorre? 5W1H

- 4. 5W+1H, 5 PORQUÊS Pilar 05_PM_Ferramenta 02_Reativa 5W1H REFORMULAÇÃO DO PROBLEMA: De que forma? (Which) Qual forma / tendencia o problema se apresenta? Acontece aleatoriamente ou em sequencia? Como? (How) Qual é o estado do equipamente/processo/produto em relação a sua condição normal (amassado, dobrado, torçido)? A quanto tempo o problema ocorre (diariamente, mensalmente...)? Qual sua frequencia? Onde? (Where) Onde você viu o problema? Onde no material ou equipamento você detectou o problema? Quem? (Who) Quem afeta este problema? É um problema individual ou de várias pessoas? É afetado pela habilidade do operador? Quem faz a operação? DESCRIÇÃO DO PROBLEMA: PILAR O que? (What) O que aconteceu? Qual foi o problema? Em que produto / máquina / material? Quando? (When) Quando o problema aconteceu (início do turno, setup, mudança de modelo)? Em que momento da operação? Em que ponto do processo? Em que data? Em que turno? 5W + 1H Kaizen nº: _____ /_____ FÁBRICA / LINHA: AREA / UTE: CPI / POSTO / MÁQUINA: RESPONSÁVEL: DATA ___/___/___ SEGURANÇA WO MANUT. AUTONOMA MANUT. PROFISSIONAL QUALIDADE LOGISTICA EEM-EPM MEIO AMBIENTE FI ENERGY Reformular a descrição do problema, com base nas perguntas preenchidas anteriormente. Dados do projeto (Área, responsável, pilar referência etc) Responder as perguntas com o máximo de detalhe possível.

- 5. 5W+1H, 5 PORQUÊS 5 PORQUÊS Ferramenta para buscar a CAUSA RAIZ do problema. Utiliza perguntas consecutivas que devem ser respondidas. A CAUSA RAIZ de um problema, é o INÍCIO de uma série de eventos que resultou no problema final. É uma técnica bastante usada principalmente para investigação de acidentes, de quebra de máquina, defeitos esporádicos e perdas crônicas com única causa. Pilar 05_PM_Ferramenta 02_Reativa

- 6. 5W+1H, 5 PORQUÊS Pilar 05_PM_Ferramenta 02_Reativa 5 PORQUÊS Verific. Verific. Verific. Verific. Verific. √ - É causa X - Não é causa 5 Porques DEPARTAMENTO: AREA POSTO / MÁQUINA RESPONSAVEL DATA PILAR Causas Causas potenciais Ações Porque 1 Porque 2 Porque 3 Porque 4 Porque 5 Ação Provisória Ação Definitiva Legenda da verificação SA (Segurança) WO (Org do PdT) AM (Mant Auton) QC (Qualidade) LO (Logística) ENV (Medio Ambiente) PM (Mant Prof) Cabeçalho com informações do Projeto (Área, posto, Responsável pelo Projeto, Data, Pilar referente, título do projeto) Colocar as causas verificadas como NÃO OK no 4M Partir da causa evidenciada como NÃO OK no 4M, responder os Porquês consecutivamente (no sentido horizontal) e verificar cada um deles, ou seja: verificar se aquele “porque” é ou não a causa raiz. Preencher com a “ação provisória” necessária para a causa em questão Preencher com a “ação definitiva” necessária para a causa em questão.

- 7. 7 FERRAMENTAS DO WCM Pilar 05_PM_Ferramenta 03_Reativa Deve-se sempre conhecer as maiores perdas a fim de direcionar esforços para a solução das mesmas. São formas de conhecer os principais problemas ou anomalias e se priorizar o ataque as perdas: Perdas traduzidas em dinheiro com base em cost deployment; Classificação ABC; Diagrama Pareto; Estratificação; Matriz QA; Mapa de quebra de máquinas; Matriz de Segurança; Mapeamento de fluxo de valor, etc. 1. PRIORIZAÇÃO 2. ESTRATIFICAÇÃO DOS OBJETIVOS Detalhamento lógico e sistemático dos objetivos em formas e soluções corretas, e monitorar os resultados em relação a estes objetivos (realizar desdobramentos até identificar onde o problema está). Qual o meu objetivo? Para alcançá-lo o que eu precisarei? Conseguir o que eu preciso então passa a ser meu objetivo. E para alcançar este novo objetivo, o que preciso?... 3. DESCRIÇÃO DO PROBLEMA COM SKETCHES Sketches são desenhos, esboços. A descrição do problema com a utilização de desenhos exige uma maior compreensão do problema em detalhes. Recomenda-se fortemente o uso de diagramas isométricos.

- 8. 7 FERRAMENTAS DO WCM Pilar 05_PM_Ferramenta 03_Reativa 4. 5W1H COM PRINCÍPIOS DE 5G O 5G baseia-se na observação dos fatos e no uso dos 5 sentidos. Portanto deve ser efetuado in loco. O 5W1H com princípios de 5G portanto, deve também ser feito no local onde o problema ocorre, analisar toda a situação e daí então partir para a resposta das 6 Perguntas: “O que?”, “Quando?”, “Onde?”, “Quem?”, “De que forma?” e “Como?”. (Ver treinamento das ferramentas 01 e 02 deste pilar para mais detalhes). As ferramentas para análise de causa raiz são as ferramentas que permitem a identificação da verdadeira causa do problema. São utilizadas neste caso: 4M (Ishikawa); 5 Porquês. 5. ANÁLISE DE CAUSA RAIZ Verific. Verific. Verific. Verific. Verific. √ - É causa X - Não é causa 5 Porques DEPARTAMENTO: AREA POSTO / MÁQUINA RESPONSAVEL DATA PILAR Causas Causas potenciais Ações Porque 1 Porque 2 Porque 3 Porque 4 Porque 5 Ação Provisória Ação Definitiva Legenda da verificação SA (Segurança) WO (Org do PdT) AM (Mant Auton) QC (Qualidade) LO (Logística) ENV (Medio Ambiente) PM (Mant Prof) (Ver treinamento da ferramenta 02 deste pilar e Ferramenta 07 do Pilar QC para mais detalhes). 6. DESCRIÇÃO DO FENÔMENO COM SKETCHES Neste caso deve-se observar cuidadosa- mente o que está acontecendo por trás do problema e desenhá-lo. Ou seja, o nível de detalhe da observação e do desenho é maior do que quando se descreve e desenha apenas o problema. 7. TWTTP (O CAMINHO PARA ENSINAR AS PESSOAS) Deve ser aplicado quando identificado um problema de mão de obra por meio da análise de 4M. Consiste em um questionário com 4 perguntas para analisar a operação. Caso seja identificada falta de conhecimento do empregado as contramedidas são aplicadas para sanar o Gap. Caso contrário, aprofunda-se a análise utilizado o Herca, presente no mesmo formulário. (Mais detalhes: ferramenta 15 de QC).

- 9. TEORIA DA MANUTENÇÃO Pilar 05_PM_Ferramenta 04_Reativa Compreende as atividades finalizadas com a construção de um sistema de manutenção capaz de reduzir a zero os danos e as micro paradas das máquinas e, dos equipamentos e de obter economias, aumentando o ciclo de vida das máquinas através da utilização de práticas de manutenção baseadas na capacidade de prorrogar a vida dos componentes (manutenção preventiva e corretiva). A manutenção profissional faz parte do processo de melhoria contínua do sistema técnico do estabelecimento que é constituído das atividades de Focused Improvement(FI),daquelas de Manutenção Autônoma (AM) e Profissional e daquelas de gestão antecipada do desenvolvimento dos nossos aparelhos (pilar EEM).

- 10. CLASSIFICAÇÃO DE MÁQUINAS BASEADOS EM CD Pilar 05_PM_Ferramenta 05_Reativa É um sistema de manutenção planejada aonde se defini as prioridades de manutenção seguindo como instrumento de classificação as letras AA, A, B e C. Classificar as maquinas como AA prioridade alta e C baixa, de acordo com os resultados indicados da matriz C, que é apontado pelo pillar Cost Deployment. EXEMPLO DE CLASSIFICAÇÃO DE MAQUINAS RESULTADOS MATRIZ C R$ - R$ 5.000 R$ 10.000 R$ 15.000 R$ 20.000 R$ 25.000 R$ 30.000 R$ 35.000 R$ 40.000 R$ 45.000 Cabine de Pintura (Estufa) Prensa Hidráulica Corte Base Dispositivo Extrator Prim. Prensa Hidráulica 2 Prensa Hidráulica 3 Prensa Hidráulica Macaquinho Dispositivo Semeadura 01 Dispositivo Semeadura 02 Dispositivo Macaco hidraulico Dispositivo Abast. Hid. Cana Dispositivo Abast. Hid. Sprayer Dispositivo Abast. Oleo Diesel Dispositivo Mont. Rolo Dispositivo Premontagem D.L. Dispositivo Hid. Teste - Planter Dispositivo Hidropneum. Enerpac Dispositivo Pneum Emb. Susp Dispositivo teste do elevador Disposivito Extrator Sec PM AM EXTRATIFICAÇÃO PERDAS POR MÁQUINAS E PILARES (AM e PM) AA A B

- 11. MEDIÇÃO DE OEE E OPE Pilar 05_PM_Ferramenta 06_Reativa São ferramentas administrativas utilizadas para medir e gerenciar as rotinas de trabalho da produção. O objetivo é medir o desempenho (Perdas) dos processos para poder e O OEE permite visualizar a estrutura das perdas de um equipamento, levando em consideração o aspecto da eficiência técnica, o aspecto gerencial e aquele Qualitativo. OEE (Overall Equipament Efectiveness) ou eficácia global de equipamento é um indicador que mede de maneira global a taxa de qualidade, a eficiência da prestação e a disponibilidade técnica da máquina. OVERALL PLANT EFFECTIVENESS – OPE (EFICÁCIA GLOBAL DA PLANTA) No OPE é considerado perda, todos os apontamentos feitos no OEE além das perdas provocadas por outras causas. Ex: • Causas comerciais: falta de demanda ou baixa demanda; • Problemas logísticos externos: falta de fornecimento, problemas com transporte, queda de energia etc; • Regulamentações ambientais: quotas de produção estabelecidas em função de limites para emissão de dióxido de carbono etc; • Causas naturais: condições climáticas adversas, desastres como tempestades e furacões; e • Causas relacionadas com a gestão do negócio que afetam a fábrica (estoques, logística interna, segurança, investimentos em novos produtos etc.).

- 12. PASSO 1 - PM Pilar 05_PM_Ferramenta 07_Reativa Passo 1 ELIMINAÇÃO DA DETERIORAÇÃO FORÇADA. E PREVENÇÃO DE DETERIORAÇÃO ACELERADA Este Step tem como objetivo reduzir o tempo médio de reparação, MTTR, através das competências dos gerentes/operadores, a melhoria da gestão das partes das peças de reposição, a melhoria de acessibilidade dos aparelhos, a aplicação dos 5S na área de trabalho. Este Step se propõe uma estabilização inicial do tempo médio entre as falhas, TBF, através de reparo da deterioração, a manutenção das condições de base e eliminação do ambiente de deterioração forçada. Os objetivos específicos de PM deste step são a compreensão das condições atuais das máquinas, através de uma série de atividades preparatórias de análise das falhas e a compreensão das condições favoráveis através da predisposição do registro no livro Máquina. O.B.S: Neste step o PM deve fornecer um suporte de tipo de formação a AM de modo que a equipe de AM se torne autônoma nas execuções das atividades de controle, inspeção lubrificação e eventuais ajustes CIL’R.

- 13. PASSO 1 - PM Pilar 05_PM_Ferramenta 07_Reativa Atividades Rever e validar as prioridades de intervenção das maquinas . Avaliar e compreender as prestações das maquinas identificadas: eficiência da maquina, horas, frequência, tipologia e custos de manutenção realizada, gravidade das quebras e das peq. paradas. Estratificação das causas das quebras nas maquinas. Fornecer suporte as atividades de AM dos 3 primeiros passos para eliminar as causas de contaminação através da aplicação do Quick Kaizen ou então, intervindo diretamente sobre alguma maquina. Identificar o tipo de manutenção para cada componente de AM e PM. Eliminação e prevenção da deterioração acelerada das maquinas e ferramentas. Este passo tem como objetivo reduzir o tempo médio de reparo nas maquinas, treinando e dando suporte nas atividades dos 3 primeiros passos do pilar de AM.

- 14. PASSO 1 - PM Pilar 05_PM_Ferramenta 07_Reativa OVERALL EFFECTIVENESS EQUIPMENIT– OEE (EFICÁCIA GLOBAL DO EQUIPAMENTO Principais tipos de perdas apontadas 1)Perda por quebra de equipamento 2) Perda por troca de tipo: (perda causada por parada da máquina para trocar tipo / estampo devido ao plano de produção) 3) Perda por Set up – Ajustes: (tempo em que o equipamento não produz peças boas por problemas de vários ajustes, geralmente em consequência de troca de tipo) 4) Perda por troca de ferramenta: (perda causada por parada do equipamento, devido o desgaste da ferramenta) 5) Perda por início / parada do equipamento: (período de tempo em que a linha deve ser preparada para o início / parada produtiva e portanto não produz em níveis padrão) 6) Perda por micro-paradas do equipamento: (bloqueio dos sensores. Não são propriamente quebras, mas pequenos problemas que podem causar muitas paradas e comprometer a eficiência do equipamento) 7) Perda por lentidão: (devido ao fato em que o tempo ciclo do equipamento seja menor do que o de projeto teórico) 8) Perda por defeitos e retrabalhos: (devido ao fato em que o equipamento não produz peças qualitativamente aceitáveis) 9) Perda gerencial: (pode ser devido a falta de carga, falta de materiais) 10) Perda por equipamento não utilizado: (por fechamento programado, domingo, feriados, …) Perdas por parada de equipamento Perda s por desempenho do equip. Perda s por defeitos Perda s por por tempo disponivel

- 15. PASSO 2 - PM Pilar 05_PM_Ferramenta 08_Reativa Passo 2 DETERIORAÇÃO REVERSA (ANÁLISE DE QUEBRAS) Tem o proposito de evitar a repetição de falhas graves e de reduzir a recorrência das micro paradas(paradas com menos de 10 minutos) melhorando o rendimento do processo por perda devido a falha de reduzir os defeitos e as anomalias de produto devido ao estado dos aparelhos e de desenvolver técnicas de análise das falhas e de Problem solving ,documentando com rigor os resultados, através da remoção da raiz da falha se definem as bases para a estabilização do tempo médio entre a recorrência das falhas MTBF.

- 16. PASSO 2 - PM Pilar 05_PM_Ferramenta 08_Reativa DETERIORAÇÃO REVERSA (ANÁLISE DE QUEBRAS) o Analisar as falhas o Realizar o mapa das falhas, a ser efetuada sobre todos os subgrupos e relativos componentes da máquina, completa de tempos de eventual falha. Permitindo construir a história das falhas da linha no nível do componente e de atualizar com estes dados o livro máquina. o Analisar as micro paradas o Pesquisar a causa raiz o Identificar e aplicar contramedidas o Verificar as aplicações das contra medidas, analisar as tendências e, no caso de verificar positivos, fornecer os resultados em forma de contribuição no step sucessivo para a ligação dos procedimentos padrões de manutenção. o Documentar as falhas, as análises e a reparação do sistema EWO o Sustentar as contra medidas.

- 17. PASSO 3 - PM Pilar 05_PM_Ferramenta 09_Reativa Passo 3 DEFINIÇÃO DOS PADRÕES DE MANUTENÇÃO PERIÓDICA Tem o proposito de intervir de modo programado sobre o equipamento, A máquina e o componente através de substituições, lubrificações, inspeções , Configurações, regulagens, testes, calibragens e revisões mecânicas, elétricas E hidráulicas. Isto com a finalidade de antecipar a ocorrência da falha. Uma vez que as condições de base foram reparadas através dos steps anteriores, este tipo de manutenção tem um excelente resultado e constitui as premissas para a manutenção preventiva.Definição dos padrões de manutenção periódica , aonde se define quais, quem, quando, como e aonde será executada a manutenção periódica. Unificar o Machine ledger + Calendario PM

- 18. PASSO 3 - PM Pilar 05_PM_Ferramenta 09_Reativa DEFINIÇÃO DOS PADRÕES DE MANUTENÇÃO PERIÓDICA o Avaliação dos componentes críticos segundo o procedimento TGPC Tempo Médio de Reparação (MTTR), grau de impacto, probabilidade do evento, nível crítico., acima de 76 indica um nível crítico maior do componente (AA); um resultado entre os valores 60 e 75 indica um nível crítico elevado (A), um resultado abaixo de 59 indica um nível crítico médi0 (B) ou baixo (C ). o Definição dos conteúdos dos padrões e manutenção periódica o Definição dos métodos-padrão de manutenção periódica o Definição de quais, quando, quem, onde e como (específicos de parâmetro) de cada atividade específica da manutenção periódica o Redação dos procedimentos padrões de manutenção o Implementação das atividades de manutenção periódica, monitoramento dos resultados e reca libração das intervenções.

- 19. SMP Pilar 05_PM_Ferramenta 10_Reativa É uma folha padrão no qual orienta como deve ser feito o procedimento da manutenção periódica em uma determinada maquina. Descrever e orientar o manutentor para como realizar o procedimento correto na execução da manutenção periódica. Exemplo de SMP (Standard Maintenance Procedure - Procedimento de manutenção padrão):

- 20. Pilar 05_PM_Ferramenta 11_Preventiva 5S NO POSTO DA MÁQUINA Tornar o ambiente de trabalho agradável, limpo e organizado, propiciar a melhoria da qualidade e da produtividade, mantendo as condições padronizadas e a disciplina necessárias para se conseguir o melhor desempenho nas atividades de trabalho. 5S = 5 sensos, são eles: 1S – SEIRI – Separação 2S – SEITON – Organizar 3S – SEISO – Limpeza; 4S – SEIKETSU – Higiene Pessoal, Saúde e Conservação; 5S – SHITSUKE – Auto Disciplina; ANTES DEPOIS Exemplo:

- 21. Pilar 05_PM_Ferramenta 12_Preventiva GERENCIAMENTO DE DESENHO DE EQUIPAMENTOS Estabelecer um processo sistemático de armazenamento e recuperação de desenhos, gravuras, documentação com o objetivo de ter os documentos necessários rapidamente, quando necessário, no momento necessário.

- 22. Pilar 05_PM_Ferramenta 13_Preventiva GESTÃO DE PEÇAS DE REPOSIÇÃO Definir que tipo de peça de reposição a ser armazenada, quanto, oque controlar, reordenar (organizar), tempo de reabastecimento e melhorar a gestão visual de armazenamento das peças. Decidir os locais de armazenamento e quantidades • Loja de parafusos e porcas comuns em armários.; • Inspecionar estes em intervalos regulares e reabasteçer quando necessário; • Determinar o layout das prateleiras para peças de reposição; • Determinar as peças de reposição para manter e métodos de reabastecendo; Exemplo

- 23. Pilar 05_PM_Ferramenta 14_Preventiva CLASSIFICAÇÃO DE MÁQUINAS BASEADO EM P,Q,C,D,S,M É um sistema de manutenção preventiva que entra em ação quando o Pilar Cost Deployment não é mais capaz de dar uma direção para atribuir as prioridades de máquinas por quebras, pois as perdas devido à falta de condições básicas são poucas. Classificando as maquinas como AA prioridade alta e C baixa, de acordo com a situação que a maquina se encontra, com base nas consequências sobre o meio ambiente, qualidade, custos de uma avaria e tempo médio de reparo. O TGPC é um método que permite classificar as máquinas com base em quatro critérios principais: T: tempo médio de reparo (MTTR) G: Grau de influência (baseada em atividades da CILR) P: Probabilidade de falha dado pelo tempo médio decorrido entre dois fracassos sucessivos na máquina (MTBF) C: Criticidade da máquina referente a possíveis paradas de linha / seção / BOX O objetivo final é dividir as máquinas em grupos diferentes (AA- A-B-C), sempre seguindo a mesma regra:

- 24. Pilar 05_PM_Ferramenta 15_Preventiva PASSO 4 - PM Identificar as soluções das melhorias dos pontos fracos da máquina e implementa-las, realizar a análise do custo/beneficio das soluções de melhoria, e conduzir atividades de melhoria focada (FI). Identificar as soluções das melhorias Usar uma bandeja tem mantido a área provisoriamente limpa, mas a causa do vazamento de óleo propriamente dito não foi resolvida Exemplo: Conduzir atividades de melhoria focada (FI)

- 25. Pilar 05_PM_Ferramenta 16_Preventiva PASSO 5 - PM Sobre a base do padrão de manutenção definido no passo 3 e da sua aplicação, o objetivo deste passo é melhorar a frequência de manutenção, a gestão e o controle, e a segurança da maquina. 1. Construir o sistema de gerenciamento de dados de falha. 2. Construir o sistema de gestão de manutenção de equipamentos Estratificação dos Conjuntos da Prensa do Corte de Base Objetivo: SMP -Número: WCM referência: Planta: Mudança: FIG.4: Acionar os cilindros até o final para verificalos. Fotos FIG. 1: Essa verificação pode ser feita com a maquina ligada. FIG. 2: Essa verificação deve visualmente. Status Máquina:Ligada; Descrição FIG. 3: Os cilindros estão localizados no carro alimentador EPI´s: Óculos de segurança; Protetor auricular; Sapato de segurança. Procedimento Padrão MP PRENSA CORTE BASE - FREQUÊNCIA MENSAL Verificar possíveis vazamentos nos cilindros do carro alimentador PM - PRS003 PM PIRACICABA Área/Área de Trabalho/Equipamento: Prensa Corte de Base FIG.4 FIG.1 FIG.3 FIG.2 3. Preparar o calendário de manutenção periódica MÊS 12 12 12 12 SEM 50 51 52 53 DIA 8 15 22 29 1.0 verificar possíveis vazamento de óleo pelo retentor M 3 Mensal MF 0,60 1.1 Verificar nível de óleo M 10 Semestral MP 0,33 1.2 verificar aperto do coxim M 5 Semestral MF 0,17 1.3 Trocar óleo M 10 anual MP 0,17 2.0 verificar isolação motor E 10 Trimestral MP 0,67 2.1 verificar folga na chaveta motoer redutor M 10 Trimestral MP 0,67 2.2 Demontar motor eixo e avaliar necessidade de trocar rolamentos M/E 60 Anual MP 1 3.0 Verificar vazamento de oleo na haste e conexões M 3 Quinzenal MF 1,20 3.1 Trocar gaxeta e vedações do embolo M 30 Anual MP 0,50 3.2 Verificxar funcionamnto dos sensores E 5 Mensal MP 1 3.3 Verificar aperto do cilindro na base M 5 Semestral MP 0,17 3.4 Verificar estado de conservação e vazamento das mangueiras M 3 Trimestral MF 0,20 ENGRENAGENS REDUTOR REDUTOR GIRO DA BASE ROLAMENTO MOTOR MOTOR DE GIRO DA BASE CILINDRO BRAÇO ESQUERDO MANGUEIRAS ALTA PRESSÃO BRAÇO ARTICULAÇÃO LADO ESQUERDO PLANEJAMENTO DE MANUTENÇÃO PRENSA CORTE BASE 50% CONTROLE 100% 90% 80% 70% 60% 30% 20% PROCEDIME NTO PADRÃO MO DURAÇÃO EM MIN FREQUÊNCIA MP MF 40% DEMANDA DE HORAS ANUAIS 2008 PLANO PRS01 - PRENSA HIDRAULICA CORTE BASE - PM CICLO DE MANUTENÇÃO PREVENTIVA PADRÃO WORLD CLASS MANUFACTURING ATIVIDADES DE MANUTENÇÃO PROFISSIONAL N° SUB CONJUNTO COMPONENTE ATIVIDADE WORD CLASS MANUFACTURING LEGENDA Operação realizada Realizado em manutenção corretiva Operação programada Realizado em hora extra MP-Máquina Parada MF -Máquina Operando E-Elétrico M-Mecânico 4. Criar sistemas para controlar unidades de espera e peças de reposição

- 26. Pilar 05_PM_Ferramenta 17_Preventiva MANUTENÇÃO DE COMPONENTES É a pesquisa, análise e manutenção dos componentes da máquina, com o intuito de estender a vida útil das máquinas e reduzir as falhas Fase 1: Estabilizar o MTBF Fase 2: Alongar o tempo de vida útil do equipamento Fase 2: Prolongar a vida útil de equipamentos Pontos: •Melhoria dos pontos fracos; •Garantia de maior desempenho contra desgaste, strees e tenacidade; • Contramedidas contra tensões operacionais.

- 27. Pilar 05_PM_Ferramenta 18_Preventiva ANÁLISE DE MTTR É a analise de tempo médio de reparo (MTTR), reduzindo o tempo de reparo nas máqunas e ferramentas MTTR (Mean Time To Repair) Tempo mádio de raparo

- 28. Pilar 05_PM_Ferramenta 19_Preventiva QM, PPA Melhorar as condições de uso da maquina, através da manutenção preditiva e de análises realizadas não só por aparelhos mais principalmente pelos operadores da maquina que a operam cotidianamente. Quality Maintenance (QM) and Process Point Analysis (PPA) Manutenção da Qualidade e Análise dos Pontos de Processo

- 29. Pilar 05_PM_Ferramenta 20_Preventiva MICROPARADAS: UTLIZAÇÃO DE CÂMERAS DE ALTA VELOCIDADE Analisar e entender melhor a causas e o impacto das micro paradas imperceptíveis utilizando auxilio de uma câmera de alta velocidade. Logo abaixo um exemplo simples de parada imperceptível que não eram detectadas antes. Easy to inspect It takes too much time to inspect strainer strainer As micro-paradas não ] inperceptíveis geralmente podem ocasionar os maiores tempos quando somados.