Solid works moldes

- 2. Iniciando a construção do molde Em um molde plástico, a peça a ser produzida precisa estar com a geometria correta para que possa ser extraída sem maiores problemas. Com isso, precisamos levar em conta os ângulos de saída da peça. Normalmente, varia de 1° a 3° nas faces perpendiculares à extração da peça. O Solidworks possui ferramentas para extrair macho e cavidade da peça plástica. São as ferramentas de moldagem. Para ativar a barra de ferramentas de moldagem, clique com o botão direito do mouse em alguma guia já existente e selecione a ferramenta indicada. Note que aparece mais uma aba com comandos específicos. Abra a peça chamada Controle Remoto. Faremos algumas modificações na peça para que possam ser utilizadas as ferramentas de moldes. O controle remoto foi modelado buscando as características de uma peça inteira. Entretanto, sabemos que será necessária a criação de duas metades da peça. Para dividir o modelo, utilizaremos ferramentas de superfícies. A divisão da peça precisa ser feita exatamente na linha de divisão das duas metades que, no caso do controle, são o esboço da primeira extrusão feita. Selecione o esboço e extruse com 80 mm de comprimento, plano médio. A superfície utilizada para divisão precisa transpassar completamente a peça. Estenda em 10 mm as arestas em destaque. Ative o comando em Inserir, Recursos, Dividir. Em Ferramentas de aparar, selecione a superfície que servirá como divisão, no caso a superfície criada com a extrusão, e clique em cortar peça. Será dividida em duas partes, selecione quais peças serão mantidas como corpos sólidos. No caso do nosso modelo, as duas partes. Veja que, quando a divisão foi feita, dois corpos sólidos foram gerados na pasta específica. São os corpos selecionados no comando de Dividir. Podemos ocultar o corpo que não será Treinamentos SKA - SolidWorks www.ska.com.br • treinamentos@ska.com.br • 0800 510 2900

- 3. utilizado para gerar o macho e cavidade. Faremos a região superior do controle remoto. Oculte o corpo sólido inferior e a superfície que serviu como divisão. Faremos agora o corte para que os botões do controle remoto possam ser inseridos posteriormente na peça plástica. O esboço que vamos utilizar foi salvo como recurso de biblioteca, isso facilita quando peças ou esboços iguais são utilizados diversas vezes. Utilizando o painel de tarefas, arraste o esboço chamado esboço para botões para dentro da área gráfica. Na guia de propriedades do comando, será solicitado que se mostrem algumas referências de posicionamento para o esboço. Selecione o plano de referência superior e a origem. Veja que uma figura menor aparece indicando onde os pontos de referência serão colocados no esboço. Confirme o comando. Caso o esboço apresente problema na reconstrução, edite-o e refaça a cota de ângulo. Faça um corte passante, tanto para direção um, quanto para direção dois. Coloque ângulo de 1°. Oculte o esboço utilizado no corte. Faça uma Casca na região interna do controle remoto de 1 mm. Você pode notar que a região dos botões está na mesma altura da linha de divisão do controle. Para que isso não atrapalhe no fechamento da peça, teremos que reduzir a altura do detalhe. Para tanto, crie um novo plano a 6 mm para cima do modelo em referência ao plano superior. Abra um novo esboço sobre o plano criado. Treinamentos SKA - SolidWorks www.ska.com.br • treinamentos@ska.com.br • 0800 510 2900

- 4. O esboço que faremos será utilizado para cortar somente a região dos botões, que está muito alta. Selecione as duas faces externas do modelo, ative Ferramentas, Ferramentas de esboço, Curvas de interseção. Isso irá gerar uma curva entre o plano criado e as faces selecionadas. Faça o contorno em azul utilizando uma elipse e o comando retângulo. Não há necessidade de inserir medida, no entanto, o contorno do perfil não pode ultrapassar as arestas limites criadas na interseção. Além disso, o esboço precisa fechar completamente os botões. Faça uma superfície plana do esboço criado. Para fazer o corte da região dos botões, selecione a face plana criada e ative o comando Cortar com superfície. Cuide para que a seta esteja virada para cima. Oculte a superfície plana criada e o esboço do corte. Até o momento, na preparação da peça foram utilizados somente os comandos de superfícies. Os comandos de moldes normalmente são utilizados para gerar o macho e a cavidade. Uma das ferramentas mais utilizadas na barra de moldes é a Análise de inclinação, que mostra se toda a face do modelo tem condição de ser extraída em uma determinada direção de extração com o ângulo dado. No caso do nosso modelo, o plano de referência é o mesmo da extração, no caso do plano superior com ângulo de 1°. Como a peça foi construída com o intuito de não ter problemas com a extração, todas as faces estão na cor verde, o que significa que o modelo está correto. A cor amarela mostra que as faces indicadas precisam de inclinação, ou seja, o ângulo da face está menor que o indicado. Também pode existir a cor vermelha, que mostra que a face está negativa. Se você confirmar o comando, a cor na peça é mantida. Para voltar com a cor padrão, desabilite o comando. Treinamentos SKA - SolidWorks www.ska.com.br • treinamentos@ska.com.br • 0800 510 2900

- 5. Depois de passado o processo plástico da peça, ela tende a diminuir, pois a grande redução de temperatura faz com que o material volte a seu estado natural. Deve-se prever este fato na peça plástica, fazendo com que ela fique proporcionalmente maior. Para isso, vamos utilizar o comando Escala. Basta selecionar o corpo que aumentará e indicar a porcentagem de escala no modelo sendo que o valor 1 é o tamanho original da peça. Todo valor que ficar acima, a peça aumentará. No caso do controle remoto, aumente para 1.05, para que aumente 5%. Agora que a peça está totalmente definida, faremos a linha de divisão. Essa referência indica onde será a divisão das cavidades da peça. O comando fará a linha de acordo com a direção de extração, buscando uma inclinação mínima como referência. Clique em Análise de inclinação para que a peça seja dividida. O contorno precisa ter arestas que iniciem e acabem no mesmo ponto. Veja que haverá um aviso indicando que há contornos abertos. Esse aviso significa que os furos dos botões precisam ser fechados. A linha de divisão também pode ser criada manualmente. Para que o molde possa ser dividido em núcleo e cavidade, os furos precisam ser fechados. Para isso, ative o comando Superfície de fechamento. O Solidworks já indica as regiões que necessitam de fechamento. Veja que o comando fecha os furos com uma superfície na parte inferior do modelo. Note que o comando avisa que agora a peça pode ser dividida entre núcleo e cavidade. Veja que, quando se trabalha com as ferramentas de moldes e esse molde é divisível, duas pastas com superfícies são criadas. O Solidworks adiciona uma cópia de superfície em todo o contorno do modelo. Uma pasta mostra a peça superior (cavidade) e outra pasta indica a parte inferior da peça (núcleo). Tanto é que, se você ocultar o corpo sólido, a peça continua visível. Faça esse teste. Treinamentos SKA - SolidWorks www.ska.com.br • treinamentos@ska.com.br • 0800 510 2900

- 6. Alem da linha de divisão, a superfície de partição é criada para que se tenha uma referência física de contato da divisão do molde. Ative o comando. Indique que a superfície criada fica perpendicular à extração. Coloque um valor de 40 mm. A suavização é indicada para peças que possuem cantos vivos. O Solidworks faz o arredondamento desses cantos na superfície de partição para facilitar a usinagem do molde. Confirme o comando. Agora que a superfície de partição foi criada, mais uma pasta foi adicionada às pastas de corpos de superfícies, indicando as faces de contato da divisão do molde. O próximo passo é criar a base da matriz. Indicar as dimensões do bloco para que o comando Macho/cavidade se encarregue de criar a cavidade e o macho da peça plástica. Abra um novo esboço no plano superior e faça o esboço abaixo: Saia do esboço. Treinamentos SKA - SolidWorks www.ska.com.br • treinamentos@ska.com.br • 0800 510 2900

- 7. Ative o comando Macho/cavidade. Veja que o comando busca as superfícies referentes nas pastas correspondentes para núcleo, cavidade e partição. Isso só é possível porque os comandos anteriores funcionaram corretamente. Indique as distâncias das espessuras da base de 50 mm para ambas. Confirme o comando. Oculte as superfícies da pasta Corpos de superfície de cavidade, Corpos de superfícies de núcleo e Corpos de superfícies de partição. Exiba e oculte os corpos sólidos para ver os resultados obtidos. Treinamentos SKA - SolidWorks www.ska.com.br • treinamentos@ska.com.br • 0800 510 2900

- 8. Exercício Complementar Abra a peça Mouse, feita nos exercícios de superfícies. Iremos fazer macho e cavidade da peça superior do modelo. Faça as divisões, o corte e a espessura de 0,5 mm. A linha em destaque mostra a região de divisão do modelo. Trabalhando com peças importadas e gavetas Muitas peças plásticas podem ser desenvolvidas e criadas em empresas que não farão o molde plástico. Outro problema que acontece com grande frequência, é que os softwares CAD 3D não são os mesmos e, consequentemente, as extensões para salvar os arquivos também não serão as mesmas. Para isso, criaram-se extensões que qualquer CAD 3D possa abrir, por isso se denominaram arquivos importados. Um arquivo importado não traz consigo as informações de sua criação, ou seja, não se sabe quais recursos e ferramentas foram utilizadas para modelar o produto. A única informação que se tem é que é um corpo sólido. Para saber quais ferramentas foram utilizadas para modelar, é possível usar o Featureworks, ferramenta responsável por decifrar recursos de peças importadas. Abra a peça Manopla com a extensão STEP. Certifique-se de mudar o tipo de arquivo ao abrir a peça. Treinamentos SKA - SolidWorks www.ska.com.br • treinamentos@ska.com.br • 0800 510 2900

- 9. Arquivos importados podem ser modelados em outros software 3D, que não têm a mesma tolerância geométrica que o Solidworks. Por existir essa diferença de tolerância, pode haver desencontro de faces ou espaçamento. Quando o Solidworks abre esse arquivo, ele lê que é uma peça com extensão diferente e que precisa ter um diagnóstico de importação, para analisar se o modelo está ou não com espaçamento ou defeito. No caso da nossa peça, clique em sim, para que ele faça o Diagnóstico de importação. Veja que fica listada uma face com problema. Se você clicar com o botão direito do mouse sobre a face, ative Reparar face. O Solidworks tenta retirar uma imperfeição ou um espaçamento da face mostrada. Caso a complexibilidade de reconstrução seja muito grande, ferramentas manuais de superfícies podem ser utilizadas. Confirme o comando. Crie um novo plano a 10 mm para dentro da peça com referência no plano frontal. Esse plano será utilizado como referência de partição no nosso molde plástico. Mesmo trabalhando com peça importada, as ferramentas de moldes podem ser utilizadas também. Para que a linha de partição possa ser criada, deve-se ter uma referência em linhas. Desta forma, criaremos essas linhas diretamente nas faces laterais. Para tanto, vá a Inserir, Curvas, Linhas de divisão. No tipo de seleção, ative Interseção. Selecione o plano criado na primeira referência e as faces laterais na segunda barra de seleção. Veja que o comando cria linhas dividindo as faces nas referências dadas. Confirme o comando. Oculte o plano utilizado. Treinamentos SKA - SolidWorks www.ska.com.br • treinamentos@ska.com.br • 0800 510 2900 Ative o comando Linha de partição. Como referência de extração, selecione o plano frontal, com ângulo de 1°. Veja que a divisão que o comando gerou não está correta, faremos a seleção das linhas de divisão manualmente. Selecione as linhas geradas no comando anterior. Essas linhas precisam gerar um contorno fechado. Veja que a peça é divisível em macho e cavidade. Confirme o comando.

- 10. Gere a Superfície de partição com a linha de partição criada anteriormente. Coloque uma distância para essa superfície de 30 mm. Faça com que o parâmetro de extração seja perpendicular à extração. Confirme o comando. Abra um novo esboço no mesmo plano utilizado para criar a linha de partição. Faça o esboço abaixo: Saia do esboço. Ative o comando Macho/cavidade, crie o comando com uma distância de 40 mm para cada lado de espessura de parede. Confirme o comando. Oculte as superfícies do comando de molde. Oculte o corpo sólido da peça. Veja que depois de gerar o macho e a cavidade, o detalhe da furação irá impedir a extração de peça. Problemas como esse podem ser resolvidos criando-se uma Gaveta no molde. A gaveta é criada sempre que um detalhe perpendicular à extração impedir a saída da peça. No Solidworks, chamamos de Núcleo o comando para esses casos. Treinamentos SKA - SolidWorks www.ska.com.br • treinamentos@ska.com.br • 0800 510 2900

- 11. Coloque um esboço na face lateral. A face selecionada indica onde será a saída da gaveta. Converta a aresta circular mostrada. Nesse exemplo, teremos dois núcleos no mesmo detalhe, pois os diâmetros da furação são diferentes. Ative a aba das ferramentas de moldes, selecionando o comando Núcleo. Apesar do nome, representa a mesma função da Gaveta no molde. O Solidworks identifica qual é a face e o corpo que será cortado, caso contrário a seleção precisa ser feita manualmente. Indique a distância 1 (distância na direção da gaveta) como 25 mm. Na direção 2 (distância na direção externa do molde), coloque 10 mm. Confirme o comando. A primeira gaveta no nosso modelo indica a região interna da furação. O segundo núcleo que usaremos indicará a região de saída da gaveta, normalmente maior que o detalhe a ser feito o comando. Selecione a mesma face plana da gaveta anterior, colocando um novo esboço na face. Faça o esboço ao lado na face selecionada. Esse esboço será a gaveta no tamanho total. Saia do esboço e ative o comando núcleo. Caso as referências não estejam adicionadas automaticamente, clique na face de referência e no corpo sólido a ser cortado. Indique a distância 1 com 24 mm e a distância 2 com 10 mm. Confirme o comando. Veja que o Solidworks cria uma pasta específica para os dois núcleos criados, chamado Corpos de núcleo. No caso do nosso modelo, como criamos as duas gavetas separadas, teremos que Combinar os dois corpos, para que identifique como sendo somente um sólido. Ative Inserir, Recursos, Combinar, selecione os dois corpos colocando o tipo como Adicionar. Treinamentos SKA - SolidWorks www.ska.com.br • treinamentos@ska.com.br • 0800 510 2900

- 12. Caso você precise fazer uma montagem com todos os componentes para identificar colisões ou simular movimentação, pode salvar os corpos criados como peças individuais. Basta clicar com o botão direito do mouse sobre o componente na pasta de corpos sólidos e Inserir em nova peça. Como a manopla relativamente é uma peça pequena, podemos multiplicar o número de cavidades para aproveitar melhor o espaço. Isso pode ser feito com o comando padrão linear ou simplesmente Espelhar. Dica: uma forma simples de fazer a multiplicação de cavidade é usar números múltiplos de quatro. Treinamentos SKA - SolidWorks www.ska.com.br • treinamentos@ska.com.br • 0800 510 2900

- 13. Faça múltiplas cópias da manopla. Cuide para que a gaveta fique virada para fora do modelo, para que consiga fazer o movimento de saída da peça. Os comandos utilizados para copiar as peças também precisam ser feitos nas cavidades móveis e nas gavetas criadas. Combine os corpos para que se torne um corpo único. Salve e feche a peça. Extrator Normalmente, peças complexas necessitam de auxílio para serem extraídas do molde. A ferramenta que faz essa extração é chamada de Núcleo pelo Solidworks. Vamos utilizar o mesmo núcleo e cavidade do exemplo anterior. Abra a peça base salva anteriormente. Os extratores do molde são pinos longos, presos no molde, e normalmente ficam posicionados no lado móvel da matriz. O número de extratores depende do tamanho da peça a ser retirada do molde. Na manopla que estamos criando, teremos quatro extratores para cada uma das cavidades. As referências para o extrator pode ser um simples esboço com círculos, indicando o posicionamento da ferramenta. Selecione a face traseira do molde, insira um esboço e faça o esboço como mostrado abaixo. Treinamentos SKA - SolidWorks www.ska.com.br • treinamentos@ska.com.br • 0800 510 2900

- 14. O esboço foi feito somente na cavidade do primeiro quadrante e espelhado para as demais. Para facilitar a visualização, foram colocadas duas vistas. Saia do esboço. Veja que o comando Núcleo cria os extratores e insere-os na pasta Corpos de núcleo. Esses corpos podem ser salvos em peças separadas, para serem colocados em uma montagem para simular a movimentação ou dinâmica física. Para salvar com novo nome, basta clicar com o botão direito no corpo, na pasta dos corpos sólidos. Qualquer alteração que for feita no corpo original será repassada para esses corpos salvos com novo nome. O mesmo pode ser feito para as gavetas do molde. Ative o comando núcleo. Selecione o esboço criado anteriormente. Veja que o comando interpreta o esboço inserindo os extratores nos círculos desenhados. Na direção 1, indique que seja passante. Veja que o comando sabe em quais faces precisa fazer a parada. Ative tampas de extremidades para que na direção oposta não seja preciso indicar altura. Treinamentos SKA - SolidWorks www.ska.com.br • treinamentos@ska.com.br • 0800 510 2900

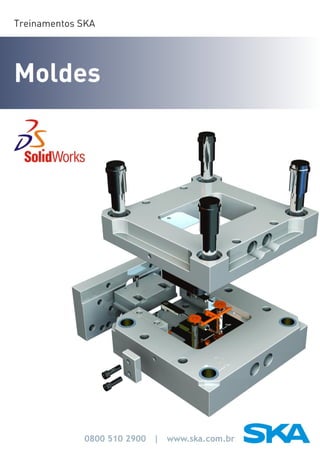

- 15. Porta moldes O porta molde é um conjunto de placas, pinos e buchas de aço padronizadas em relação à altura, comprimento e espessura. O porta molde de uma matriz é definido a partir das medidas externas da cavidade a ser injetada. No exemplo que iremos utilizar, as peças do molde estão inseridas em uma montagem, para que possamos fazer a movimentação e simulação dos componentes do molde. Já está montado para que não percamos tempo em refazer a montagem do modelo. O porta moldes que iremos utilizar já está pronto. Tem suporte para extratores, pinos e buchas de centralização que já estão posicionados. Para que o molde que estamos construindo fique completo, teremos que inserir a montagem das cavidades nesse modelo. Temos que verificar as colisões e ainda editar de forma correta os extratores, que não estão com o comprimento correto. Para dar continuidade ao projeto, abra a montagem chamada Montagem total do molde. As peças dessa montagem estão com as propriedades em flexível, para que possamos fazer a movimentação mesmo tendo relações em outra montagem. A montagem completa do molde está dividida em duas submontagens. A primeira delas constitui-se das cavidades da manopla plástica com os extratores e o dispositivo de abertura da gaveta do molde. Também foi inserido o caminho de refrigeração e os pontos de injeção na peça. A abertura total dessa montagem é de 200 milímetros. Esse modelo será inserido no porta moldes já pronto também. Treinamentos SKA - SolidWorks www.ska.com.br • treinamentos@ska.com.br • 0800 510 2900

- 16. Essa será a última montagem para finalizarmos a construção do molde. Temos que posicionar as cavidades na região interna das placas do porta molde. Para fazer esse posicionamento, podemos utilizar posicionamentos de largura, coincidente e também paralelismo. Posicione a cavidade centralizando com o rasgo central. Depois de posicionar a cavidade, veja que na placa móvel os extratores estão invadindo a placa do porta molde, os cortes não foram feitos e o comprimento dos extratores segue com problemas. Veja na imagem abaixo. Primeiramente, temos que alongar os extratores, para que eles referenciem de uma forma correta no comprimento da base dos extratores. Clique com o botão direito em qualquer um dos Extratores laterais e ative o comando Editar peça ( ). Repare que na árvore de modelamento a peça ficará com a cor azul, indicando que o modelo está sendo editado. Altere a transparência para Opaca. Oculte o componente Ejector_plate na árvore de modelamento para facilitar a visualização. OBS.: Antes de realizar a operação, certifique-se de que a placa extratora está posicionada toda para trás. Se necessário, faça o arraste da placa. Para alongar os extratores, iremos trabalhar com ferramentas em contexto. Iremos editar o modelo dentro da própria montagem e buscar referências em outras peças. Treinamentos SKA - SolidWorks www.ska.com.br • treinamentos@ska.com.br • 0800 510 2900

- 17. Quando inserimos o comando Núcleo, que é utilizado para criar os extratores, é levado em conta a espessura da placa da cavidade. Mas agora vemos que os extratores necessitam ser alongados para que ultrapassem os limites da placa extratora, para que ela possa empurrar os extratores para frente e retirar a peça do molde. Justamente por isso tivemos que salvar as peças do extrator separadamente em relação às peças da cavidade criada. Selecione a face frontal de qualquer um dos extratores laterais, converta a aresta circular externa. Extruse Até a superfície como mostrado na figura abaixo. Selecione a face traseira da placa extratora. Como estamos editando o componente, e essa peça está sendo utilizada diversas vezes, a nova extrusão será repassada para os outros modelos. Agora que o alongamento foi feito, temos que criar uma saliência para que prenda na placa extratora. Pode ser até mesmo a forma da cabeça de um parafuso. É o que faremos na sequência. Selecione a face plana do extrator. Abra um novo esboço nessa nova face, faça um offset da aresta externa de 2 mm. Extruse com 4 mm na direção da placa extratora. Se você abrir a peça separadamente, verá o formato como na figura ao lado. E veja também que todos os extratores laterais também serão editados. Faça a mesma operação nos Extratores centrais, que ainda estão com tamanho reduzido em relação à placa extratora. Se você perceber, acabamos fazendo as extrusões por cima da placa extratora, para que o modelo fique correto, temos que fazer os furos na placa. Uma forma fácil é utilizando a geometria do próprio pino extrator para que faça esses cortes automaticamente. O comando que utilizaremos é o comando Cavidade. Edite o componente placa extratora. Como esse componente que necessita dos cortes, será ele que irá ser editado. Treinamentos SKA - SolidWorks www.ska.com.br • treinamentos@ska.com.br • 0800 510 2900

- 18. Para ativar o comando, vá a Inserir, Molde, Cavidade. Selecione todos os pinos extratores, deixe o fator de escala em 0%, para que não aumente o tamanho dos componentes. Confirme o comando. Veja que os cortes são feitos na base da placa extratora. Esse comando também pode ser utilizado para gerar cavidades de frascos soprados. O único cuidado que teremos que tomar, é que o corte criado fica vinculado com as peças selecionadas. Saia da edição da placa extratora. Abra a peça em separado e veja os cortes feitos. Volte para o molde. Exiba todos os componentes que foram ocultados para facilitar a visualização. Reconstrua o modelo e salve as peças. Treinamentos SKA - SolidWorks www.ska.com.br • treinamentos@ska.com.br • 0800 510 2900

- 19. Moldes para sopro Normalmente moldes para sopro são bem mais simples do que moldes de injeção. Simplesmente necessitam de cavidades para que seja formado o frasco. O método empregado para gerar essas cavidades pode ser tanto a ferramenta por cavidade quanto pelas ferramentas do recurso combinar. A única diferença é que um irá gerar as peças na própria peça e a outra ferramenta gera os modelos a partir de corpos sólidos dentro da peça. Abra a peça Frasco refrigerante. Esse será o modelo com que faremos o molde soprado. Esse modelo necessita de alguns ajustes antes de iniciar a confecção do molde. O produto final mostrado para aprovação precisa ser diferente do modelo que será utilizado como referência para projetar o molde. Isso porque, no molde, o recurso de casca necessita ser desabilitado. Treinamentos SKA - SolidWorks www.ska.com.br • treinamentos@ska.com.br • 0800 510 2900 Para que o modelo tenha a geometria correta, primeiramente iremos inserir uma configuração para o modelo do molde. Altere para a aba de configurações. Crie uma nova configuração com o nome Molde. Ative a configuração criada. Nesse modelo, suprima o recurso de casca, o material e o rótulo da garrafa. Extruse com espessura de 120 mm e direção plano médio. DESABILITE a opção mesclar resultado. Faremos agora as cavidades na base. Ative o comando Combinar. Como corpo principal selecione a base e corpos a combinar o frasco. Em um molde de garrafa, não se necessita ter as ferramentas de moldes, tais como linha e superfície de partição, núcleo e cavidade, superfície de fechamento... Abra um novo esboço no plano frontal. Nesse esboço faremos as medidas da base do molde. As cavidades já estão formadas, mas como as bases ainda não foram divididas, o resultado ainda não está aparente. Para que possamos dividi-las e formar novas peças com as bases, ative o comando Dividir.

- 20. Como ferramenta de aparagem, selecione um plano ou face que irá dividir o modelo. No caso do nosso exemplo selecione o plano frontal e ative o comando Cortar peça. Veja que o comando dividirá o corpo sólido, selecione quais corpos serão utilizados. No caso do nosso molde, selecione os dois. Confirme o comando. Note que agora na pasta de corpos sólidos tem dois corpos divididos, que agora podem ser salvos em peças separadas para serem inseridos em uma montagem. Salve e feche as peças. Treinamentos SKA - SolidWorks www.ska.com.br • treinamentos@ska.com.br • 0800 510 2900