Classificação e inspeção de permutadores de calor

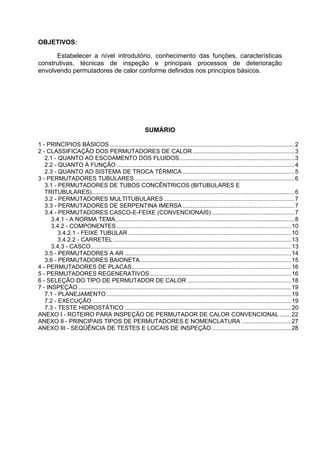

- 1. OBJETIVOS: Estabelecer a nível introdutório, conhecimento das funções, características construtivas, técnicas de inspeção e principais processos de deterioração envolvendo permutadores de calor conforme definidos nos princípios básicos. SUMÁRIO 1 - PRINCÍPIOS BÁSICOS ................................................................................................................2 2 - CLASSIFICAÇÃO DOS PERMUTADORES DE CALOR..............................................................3 2.1 - QUANTO AO ESCOAMENTO DOS FLUIDOS......................................................................3 2.2 - QUANTO À FUNÇÃO ............................................................................................................4 2.3 - QUANTO AO SISTEMA DE TROCA TÉRMICA ....................................................................5 3 - PERMUTADORES TUBULARES .................................................................................................6 3.1 - PERMUTADORES DE TUBOS CONCÊNTRICOS (BITUBULARES E TRITUBULARES)...........................................................................................................................6 3.2 - PERMUTADORES MULTITUBULARES ...............................................................................7 3.3 - PERMUTADORES DE SERPENTINA IMERSA ....................................................................7 3.4 - PERMUTADORES CASCO-E-FEIXE (CONVENCIONAIS) ..................................................7 3.4.1 - A NORMA TEMA.............................................................................................................8 3.4.2 - COMPONENTES ..........................................................................................................10 3.4.2.1 - FEIXE TUBULAR ...................................................................................................10 3.4.2.2 - CARRETEL ............................................................................................................13 3.4.3 - CASCO..........................................................................................................................13 3.5 - PERMUTADORES A AR .....................................................................................................14 3.6 - PERMUTADORES BAIONETA............................................................................................15 4 - PERMUTADORES DE PLACAS.................................................................................................16 5 - PERMUTADORES REGENERATIVOS......................................................................................16 6 - SELEÇÃO DO TIPO DE PERMUTADOR DE CALOR ...............................................................18 7 - INSPEÇÃO..................................................................................................................................19 7.1 - PLANEJAMENTO ................................................................................................................19 7.2 - EXECUÇÃO .........................................................................................................................19 7.3 - TESTE HIDROSTÁTICO .....................................................................................................20 ANEXO I - ROTEIRO PARA INSPEÇÃO DE PERMUTADOR DE CALOR CONVENCIONAL .......22 ANEXO II - PRINCIPAIS TIPOS DE PERMUTADORES E NOMENCLATURA ..............................27 ANEXO III - SEQÜÊNCIA DE TESTES E LOCAIS DE INSPEÇÃO ................................................28

- 2. Permutadores de Calor 1 - PRINCÍPIOS BÁSICOS Estas definições iniciais visam padronizar a linguagem empregada neste texto, não devendo ser encaradas como absolutas. FLUIDOS são, simplificada e macroscopicamente, substâncias que escoam, fluem. Na verdade, sólidos também escoam, mas mediante aplicação de forças relativamente muito mais intensas. Os líquidos mantêm volume aproximadamente constante, enquanto os gases tendem a ocupar todo o volume de seus recipientes. TEMPERATURA é uma medida de energia cinética média das moléculas de um corpo. CALOR é a energia transferida de um corpo a outro em virtude de uma diferença de temperatura. Condução é a transferência que se dá por interação direta entre os átomos ou moléculas, sem transporte dos mesmos. Convecção ocorre quando o calor é transportado pelo deslocamento de massa. Radiação é a transferência de energia na forma eletromagnética. OPERAÇÕES UNITÁRIAS são as etapas físicas de um processo, sendo que quase todas envolvem o transporte de massa, de calor ou de momento. Como exemplo temos a destilação, transferência de calor, filtração, secagem, etc. PERMUTADORES (OU TROCADORES) DE CALOR são equipamentos industriais construídos especificamente para operações de transferência de calor por condução, entre duas correntes fluidas, através de uma interface sólida, geralmente metálica. Por isso, não serão objeto deste estudo dos fornos e caldeiras, que utilizam a radiação e a convecção, nem as torres de resfriamento e os secadores, onde há também transferência de massa. Dispositivos de troca térmica que fazem parte de outros equipamentos, como as serpentinas de aquecimento de tanques de armazenamento e evaporadores, serpentinas de geração e superaquecimento de vapor, instaladas na zona de convecção de fornos, camisas de aquecimento ou resfriamento de reatores e traçadores de vapor (steam-tracers) de tubulações também não serão abordados aqui. - FLUIDOS DE PROCESSO constituem as cargas, produtos ou intermediários de um processo, bem como os fluidos que com eles se misturam. - FLUIDOS AUXILIARES ou Utilidades (este último termo também abrange a energia elétrica) São aqueles empregados como fonte ou receptores de energia térmica ou mecânica. Destacam-se: o vapor d'água, a água de resfriamento, fluidos térmicos e o ar (comprimido ou não). Numa mesma unidade, um determinado fluido pode assumir as duas características acima, em fases diferentes do processo. Por exemplo: a água pode atuar como agente resfriador em um permutador de calor (auxiliar) e como solvente num vaso (processo). FIGURA 1: Identificação dos fluidos Curso de Inspetor de Equipamentos 2

- 3. Permutadores de Calor Identificaremos como fluido quente e fluido frio as duas correntes à montante do permutador e como fluido esfriado e fluido aquecido às mesmas correntes, respectivamente, à jusante do mesmo (figura 1). A DILATAÇÃO DIFERENCIAL constitui uma situação de desafio para o projetista de um permutador de calor, visto que este fenômeno está ligado tanto às diferenças de temperatura quanto aos diferentes coeficientes de dilatação dos materiais empregados na construção do equipamento. 2 - CLASSIFICAÇÃO DOS PERMUTADORES DE CALOR Como todas as classificações, estas que seguem são arbitrárias e servem como recurso didático para melhor entendimento do assunto. Os permutadores serão classificados quanto ao escoamento dos fluidos, função no processo e sistema de troca térmica. 2.1 - QUANTO AO ESCOAMENTO DOS FLUIDOS Nos permutadores de escoamento paralelo, os fluidos (quente e frio) entram no equipamento pela mesma extremidade. Há elevada taxa de transferência de calor no início, mas à medida que os fluidos avançam, a mesma diminui assintoticamente, atingindo um valor limite intermediário (figura 2a). Figura 2a - Escoamento Paralelo Figura 2b - Escoamento em Contra- Corrente. Curso de Inspetor de Equipamentos 3

- 4. Permutadores de Calor No caso do escoamento em contra-corrente, os fluidos entram por lados opostos. A transferência de calor é aproximadamente constante em todo o equipamento. Observe (figura 2b) que, neste caso, o fluido aquecido pode atingir na saída temperatura maior que o fluido esfriado. Além da maior eficiência, este tipo de arranjo é menos sujeito aos danos causados por choques térmicos. O arranjo dos permutadores, em relação a qualquer uma das correntes, pode ser classificado como em série (figura 3a) ou paralelo (figura 3b), ou uma combinação entre os dois sistemas. 2.2 - QUANTO À FUNÇÃO INTERCAMBIADORES empregam dois fluidos de processo. Visam principalmente economizar energia, aproveitando o calor contido num produto que se quer esfriar para aquecer uma outra corrente, tal como a carga da unidade ou sistema. AQUECEDORES recebem um fluido de processo e outro auxiliar (em geral vapor d'água) ou dois auxiliares, estando geralmente instalados nas baterias de pré- aquecimento das unidades, após uma série de intercambiadores (há preferência sempre por estes, devido à economia de energia). Outra utilização é no pré- aquecimento da água de alimentação de sistemas de geração de vapor. Em muitos casos, podem ser retirados de operação ou operar em condições precárias, sem grandes prejuízos para o processo. VAPORIZADORES são aquecedores ou intercambiadores utilizados para vaporizar um fluido parcialmente ou totalmente. São chamados de refervedores quando utilizados para aquecer o refluxo circulante de fundo de uma torre de fracionamento, sendo que neste caso sua retirada de operação acarreta geralmente parada da unidade ou grande transtorno operacional. Muitas vezes, aparecem também como geradores de vapor d'água (onde geralmente o fluido de aquecimento é de processo). RESFRIADORES destinam-se a baixar a temperatura de um fluido de processo utilizando um auxiliar, em geral água de resfriamento. Normalmente seu fluido esfriado é efluente de um intercambiador e escoa para armazenamento. Visam atender principalmente às condições de estocagem. Uma variante é o refrigerador ou congelador, projetado para levar a temperatura de um fluido a valores abaixo da ambiente. Neste caso, empregam-se como fluidos, auxiliares de propano, amônia, metanol, etc. Curso de Inspetor de Equipamentos 4

- 5. Permutadores de Calor CONDENSADORES são resfriadores que visam, obviamente, condensar parcialmente ou completamente um fluido de processo ou auxiliar. Estão na sua maior parte montados nos sistemas de topo de seções de destilação e na exaustão de ejetores e grandes turbinas a vapor (do tipo condensação total ou parcial). Por estarem em geral ligados à especificação dos produtos, têm grande importância operacional, sendo usual na sua instalação em arranjo misto (série/ paralelo), permitindo a manutenção e inspeção por etapas, sem maiores transtornos operacionais. A figura 4 apresenta um fluxograma de uma unidade de processo hipotética representando os diversos tipos de permutadores descritos acima. FIGURA 4 - Diferentes funções de permutadores num processo. 2.3 - QUANTO AO SISTEMA DE TROCA TÉRMICA DE SUPERFÍCIE OU RECUPERATIVOS são aqueles que apresentam simultaneamente a transferência de calor do fluido quente para uma interface (em geral metálica) e desta para o fluido frio. Podem ser subdivididos em permutadores tubulares e de placas. Os permutadores tubulares compreendem os permutadores de tubos concêntricos, os multi-tubulares, os de casco-e-feixe e os resfriadores (ou condensadores) a ar. Curso de Inspetor de Equipamentos 5

- 6. Permutadores de Calor Regenerativos ou intermitentes são permutadores onde a transferência de calor é feita por meio de um material (metálico ou cerâmico) que, alternadamente, é submetido ao contato com o fluido quente e com o frio. Os exemplos mais comuns são os pré-aquecedores de ar de fornos e caldeiras e os regeneradores de altos- fornos. 3 - PERMUTADORES TUBULARES 3.1 - PERMUTADORES DE TUBOS CONCÊNTRICOS (BITUBULARES E TRITUBULARES) O membro mais simples desta classe de permutadores é o bitubular (figura 5) que apresenta como unidade fundamental o grampo, consistindo em dois tubos concêntricos com curva ou cabeçote de retorno, formando um arranjo em "U". Esses equipamentos têm baixo custo e poucos problemas ligados à dilatação diferencial. Todavia, seu arranjo acarreta dificuldades de inspeção, pois em geral não se têm acesso à parede externa do tubo interno, nem a parede interna do tubo externo. A limpeza é dificultada quando a curva de retorno é fixa. Alternativamente, podem ter o tubo interno removível, o que aumenta a possibilidade de vazamentos. Uma vantagem destes permutadores está na possibilidade de instalação em série, sem grande ocupação de espaço, mas esta se torna antieconômica a partir de um certo número de módulos. Os tubos internos podem ter aletas para aumentar a área de troca térmica e o diâmetro do tubo interno, varia normalmente de 1" a 6". Curso de Inspetor de Equipamentos 6

- 7. Permutadores de Calor Curso de Inspetor de Equipamentos 7 Os bitubulares são os permutadores mais comuns em instalações de refino e petroquímicas, depois do casco-e-feixe, e podem ser empregados quando são requeridas baixa área de troca térmica e pouca ocupação de espaço. Em geral, não são indicados para gases a altas pressões, por apresentarem perda de carga relativamente elevada. Os tritubulares são uma tentativa de aperfeiçoamento dos anteriores, dando a chance de se operar com três fluidos no mesmo trocador. Não diferem muito dos bitubulares com ressalva de já apresentar problemas de dilatação diferencial. O seu emprego resume às situações em que se quer aliar o pouco espaço ocupado pelo bitubular, com algum ganho de área de troca térmica. 3.2 - PERMUTADORES MULTITUBULARES Este mantém dos anteriores a concepção do grampo como unidade fundamental, mas só para tubo interno, sendo o externo constituído por um único tubo, lembrando o arranjo de um permutador convencional (a diferença fundamental de concepção ficará mais clara no item seguinte). Mantém as mesmas características dos bitubulares quanto ao vazamento e à manutenção. São de uso cada vez mais raro. 3.3 - PERMUTADORES DE SERPENTINA IMERSA Este tipo de permutador é muito conhecido pelos boêmios, sendo o seu exemplo mais conhecido, as serpentinas de resfriamento de cerveja. Consistem num casco, aberto ou fechado (neste caso podendo ser um vaso de pressão) no qual é inserida uma serpentina, geralmente helicoidal, onde circula o fluido que se quer resfriar. Em algumas refinarias de petróleo, são membros desta classe, as "caixas resfriadoras", instaladas na saída de correntes quentes como óleo combustível. Apresentam custo baixo, porém eficiência menor ainda. 3.4 - PERMUTADORES CASCO-E-FEIXE (CONVENCIONAIS) Apesar de seu custo mais elevado, são os mais comuns na indústria, por isso, a denominação: "convencionais". Proporcionam grande área de troca térmica em um espaço relativamente reduzido. Sua construção permite a operação com praticamente qualquer tipo de fluido, incluindo gases, líquidos viscosos e com sólidos em suspensão. Por sua grande robustez, atendem também a todas as classes de pressão. Em geral, apresentam o feixe tubular removível, o que facilita sua limpeza, inspeção e manutenção. O arranjo dos tubos não se baseia no grampo. Nosso estudo se deterá principalmente nesta classe. Um permutador convencional apresenta três partes principais (figura 6), são elas: casco, carretel e feixe tubular. O casco (ou corpo) do permutador é um vaso de pressão onde está contido o feixe tubular. É por onde circula o fluido externo a este. O produto pode percorrer o casco uma só vez (passe simples) ou mais de uma vez (passes múltiplos).

- 8. Permutadores de Calor O carretel ou cabeçote estacionário, também é um vaso de pressão interligado com o feixe tubular. Pode ser ou não removível, bem como sua tampa. Funciona quase sempre como câmara de entrada e saída do fluido do feixe. Por serem considerados vasos de pressão, os dois componentes acima devem ser projetados segundo o código ASME (American Society of Mechanical Engineers), seção VIII - Vasos de Pressão - divisão 1 (regras de projeto padrão) ou 2 (regras de projeto alternativo) ou equivalente (BS - 5.500 - Reino Unido; AD Merkblatt - Alemanha; SCNTTI - França). No Brasil como em muitos outros países, o código ASME é predominante. O feixe tubular compreende principalmente os tubos e os espelhos, sendo estes, placas espessas onde as extremidades dos tubos são encaixadas e fixadas. Não é considerado pela legislação de normas, um vaso de pressão. Os principais acessórios são: as chicanas, espaçadores, e, quando houver, a tampa flutuante. 3.4.1 - A NORMA TEMA O projeto (térmico e mecânico) de um permutador de calor convencional é regido, nos itens não atendidos pelo ASME, pela norma TEMA (Tubular Exchangers Manufacturers Association), o que inclui, portanto, o feixe tubular. A norma TEMA abrange apenas os permutadores de calor convencionais, restritos às seguintes limitações: - Diâmetro interno do casco até 60" (1524 mm); - Produto do diâmetro nominal (em polegadas) pela pressão de projeto (em psi) até 60.000; - Pressão de projeto do casco ou dos tubos até 3.000 psi (240 kgf/cm²). Os permutadores são classificados por essa norma em três classes distintas. A classe "R" inclui os equipamentos para aplicações em serviços severos, contínuos Curso de Inspetor de Equipamentos 8

- 9. Permutadores de Calor e de responsabilidade ou de alto risco. Abrange a maioria dos permutadores de refinarias e instalações petroquímicas. As categorias "C" e "B" abrangem equipamentos para serviços de risco e responsabilidade moderados, cujo projeto atende principalmente à economia. Malgrado esses distinções, as diferenças de requisitos entre as classes são pequenas. Os diversos modelos de permutadores previstos pela TEMA estão relacionados com ilustrações nos Anexos I e II. O modelo mais simples de permutador convencional é o de ambos os espelhos fixos e cabeçotes estacionários, sem junta de expansão. Os espelhos são soldados ao casco. Embora de custo reduzido, esta concepção apresenta diversos inconvenientes, tais como: Curso de Inspetor de Equipamentos 9

- 10. Permutadores de Calor Curso de Inspetor de Equipamentos 10 - Tensões geradas pela dilatação diferencial. Essa construção só é indicada para pequenas diferenças de temperatura. - Impossibilidade de limpeza externa do feixe. Este tipo de permutador só se aplica a fluidos de casco limpos e pouco corrosivos, caso contrário, será necessário, com freqüência, cortar o casco para acessar o feixe externamente. - Dificuldade de retirada do feixe. Como o mesmo só pode ser removido após o corte de juntas soldadas, em caso de vazamento a intervenção pode exigir um elevado tempo de parada do equipamento. Um permutador semelhante ao anterior é o que possui uma junta de expansão no casco, o que contorna o problema da dilatação diferencial, mas introduz um componente suscetível à falhas por fadiga e erosão. Essa concepção de projeto é pouco adotada (ver modelo "BEM", Anexo II). Como já dito alhures, a questão da dilatação diferencial é crítica nos permutadores, sendo evidentemente tanto mais séria quanto maiores forem as diferenças de temperatura e dos coeficientes de dilatação dos materiais. A construção com feixe tubular em "U", contorna este problema, pois a região curva se dilata livremente. Esse tipo de feixe necessita de uma maior espessura dos tubos, pois o curvamento a diminui externamente. A limpeza interna dos tubos é mais difícil, só sendo possível por hidrojato (tubos retos admitem limpeza mecânica). A substituição seletiva de tubos só é possível para os da periferia. Pode trabalhar com qualquer diferencial de temperatura. Outra alternativa, a mais consagrada, é a adoção de espelho flutuante, sobre o qual se instala uma tampa semi-elíptica (ver "AES", Anexo II). Esse arranjo, além de solucionar a questão das dilatações diferenciais, facilita a limpeza interna, pela remoção desta tampa juntamente com a tampa do carretel. Esta construção permite também qualquer diferencial de temperatura entre correntes. Quando o permutador só admite um único passe no feixe (perda de carga aceitável muito baixa), instala-se um bocal de saída na própria tampa flutuante, com engaxetamento externo (bastante vulnerável a vazamentos) ou com uma junta de expansão interna (construção cara). 3.4.2 - COMPONENTES 3.4.2.1 - FEIXE TUBULAR Os feixes tubulares típicos são removíveis, com os tubos fixados em duas placas grossas e planas, os espelhos. Nestes, existem sedes de vedação para acomodar as juntas, sendo que no espelho fixo (este termo significa simplesmente que este espelho não é o flutuante) há vedação pelos dois lados, uma para o lado do casco e outra para o

- 11. Permutadores de Calor Curso de Inspetor de Equipamentos 11 lado do carretel. Para remoção do feixe, existem orifícios roscados na face do espelho fixo, onde são instalados olhais que permitem puxar o feixe. O espelho flutuante, como o nome indica, se move acompanhando a dilatação dos tubos. É sempre de menor diâmetro que o fixo, para que possa passar por dentro do casco. Apresenta uma única sede de vedação onde assenta a tampa flutuante. Os espelhos podem ser fabricados por forjamento (preferencialmente) ou a partir de chapas. Quando o fluido do lado dos tubos é significativamente corrosivo, é comum construir os espelhos com chapas cladeadas. Neste caso, a espessura mínima deste revestimento para espelhos com tubos mandrilados (ver no próximo parágrafo) é de 9 mm, para conter integralmente um dos sulcos. Não se aplica revestimento nos espelhos do lado do fluido de casco, por não ser o mesmo confiável. Os tubos são fixados aos espelhos por meio de solda ou, o que é mais usual, por mandrilagem. Neste processo, os tubos são inseridos nos furos do espelho e neles é introduzida uma ferramenta em forma de cunha, giratória, o mandril, que expande o tubo e força seu encaixe em sulcos (grooves) existentes dentro dos orifícios. Esses sulcos são normalmente dois ou três, espaçados por 6mm de face do espelho e entre si. Pode ser, em alguns casos, recomendável uma solda de selagem. Embora a mandrilagem deixe maior margem de vazamentos do que a solda, ela facilita sobremaneira a manutenção do equipamento, tanto em tempo de trabalho como financeiramente. Para tubos soldados aos espelhos, deve haver atenção quanto a soldabilidade e se faz necessário maior espaçamento entre os tubos. O arranjo dos tubos pode ser quadrado ou triangular, sendo este mais compacto (portanto mais econômico), mas dificulta a limpeza externa do feixe. Os diâmetros usuais são os de 3/4 " e 1". Não são permitidas emendas (soldas circunferenciais) nos tubos, mas os mesmos podem ser com ou sem costura (soldas longitudinais). A espessura dos tubos é usualmente indicada por um número chamado BGM. A tabela 1, abaixo, indica os valores determinados pela TEMA: TABELA 1 - Espessura de tubos de permutadores de calor. Aço carbono, alumínio e suas ligas. Cobre e suas ligas. Aços inoxidáveis. Diâmetro externo (pol) BWG Espessura (mm) BWG Espessura (mm) BWG Espessura (mm) 3/4" 16 14 12 1,65 2,11 2,77 18 16 14 1,24 1,65 2,11 18 16 14 1,24 1,65 2,11 1" 14 12 10 2,11 2,77 3,40 16 14 12 1,65 2,11 2,77 18 16 14 1,24 1,65 2,11 Fonte: TEMA (valores preferenciais em negrito) in TELLES, Silva, "Vasos de Pressão".

- 12. Permutadores de Calor Curso de Inspetor de Equipamentos 12 As espessuras mínimas devem ser calculadas conforme o código de projeto do equipamento, para suportar as pressões interna e externa, adotando-se a (espessura) que for maior. Faltando essa informação, deve-se aplicar o critério do ASME VIII Div. 1. O comprimento normal dos tubos de um permutador é o padrão de fabricação (6.096 mm) ou um submúltiplo desse valor, para evitar desperdícios. Tubos em "U" devem ter raio de curvatura médio mínimo de 1,5 a 2 vezes o seu diâmetro. A tampa flutuante, quando houver, é em geral semi-elíptica, projetada independentemente para suportar as pressões, temperaturas e corrosividade dos dois fluidos. É possível aplicar o revestimento anticorrosivo adequado de ambos os lados. É encaixada no espelho flutuante, havendo, portanto, nesta interface uma sede de vedação. Os estojos de fixação merecem especial atenção, pois permanecem imersos no fluido de casco e quando houver possibilidade de corrosão sob tensão, devem sofrer tratamento térmico para reduzir sua dureza. A vedação desta tampa contra o respectivo espelho admite duas disposições mais usuais: - Emprego de um anel bipartido, onde a tampa é aparafusada, com o auxílio de um anel intermediário integral (“aliança”), que ser vê de batente para a tampa e o bipartido (evitando flexão das peças em conseqüência de aperto excessivo dos estojos). Esta solução, apesar de um pouco mais cara que a seguinte, é mais vantajosa, pois permite melhor vedação e montagem/desmontagem. - Anel bipartido com encaixe especial no espelho, que dispensa o anel intermediário. As chicanas têm a dupla função de sustentação dos tubos e de variar a direção do fluxo do fluido de casco, para maior eficiência da transferência de calor. São arranjadas alternadamente (esquerda/direita; centro/periferia; etc.). Devem ter um rasgo na parte inferior para não prejudicar a drenagem do casco. Sua espessura mínima recomendada é de duas vezes a sobrespessura de corrosão do casco. É importante a compatibilidade eletroquímica destes componentes, com os tubos, para evitar corrosão galvânica. Se os materiais forem de durezas muito diferentes, pode haver desgaste por abrasão do que for mais macio. Tirantes são instalados para proporcionar maior rigidez ao conjunto, sendo aparafusados a um espelho e a última chicana oposta. Ficam inseridos em tubos, chamados espaçadores, para manter constantes as distâncias entre as chicanas. Barras de selagem retangulares são encaixadas em rasgos periféricos nas chicanas e visam evitar que o fluxo se desvie do feixe, passando por fora dos tubos. Para evitar severa erosão dos tubos, é sempre instalada uma chapa "quebra- jato", diante dos bocais de entrada do casco, soldada a dois tirantes. Essa chapa pode ser maciça ou vazada. Neste caso, deve haver pelo menos duas chapas sobrepostas com rasgos defasados. A soma da área dos rasgos, em cada chapa, deve ser equivalente à do bocal de entrada adjacente.

- 13. Permutadores de Calor 3.4.2.2 - CARRETEL Quando o permutador apresenta mais de um passe no feixe, há no carretel pelo menos uma chapa divisória, soldada ao costado, que direciona o fluxo para os tubos do passe. O número de passes do permutador equivale a (n+1), onde (n) é o número de chapas divisórias do carretel. Carretéis muito grandes costumam ter um furo de 1/4" para permitir a drenagem do fluido. Este componente apresenta, para carretéis do tipo "A", sedes de vedação pelos dois lados, uma contra a tampa e outra contra o espelho fixo. A tampa do carretel deve ser construída de material semelhante ao do próprio, inclusive quanto aos revestimentos eventualmente empregados. Para meios altamente corrosivos, como água salgada, podem ser instalados anodos galvânicos fixados à parede interna. É possível aplicar facilmente revestimentos anticorrosivos ou refratários no interior dos carretéis, pelas suas pequenas dimensões e facilidade de acesso. 3.4.3 - CASCO Muito semelhante a um vaso de pressão convencional, praticamente não permite acessórios internos, com exceção de trilhos de deslizamento para feixes muito pesados. Qualquer revestimento interno, para permutadores com feixes removíveis, está sujeito a ser danificado quando da movimentação deste. Curso de Inspetor de Equipamentos 13

- 14. Permutadores de Calor Curso de Inspetor de Equipamentos 14 3.5 - PERMUTADORES A AR Esta família de trocadores de calor compreende equipamentos sem casco, onde o fluido externo aos tubos é o ar atmosférico soprado ou aspirado por um grande ventilador. O fluxo do ar é sempre vertical, sendo o permutador de tiragem induzida quando o ventilador está à jusante do feixe e de tiragem forçada quando o mesmo está instalado à montante dos tubos. Esta última facilita a manutenção tanto do feixe quanto dos componentes mecânicos, mas a anterior confere melhor distribuição de ar e menor possibilidade de recirculação do ar aquecido. Como o fluido externo ao feixe é o próprio ar, estes perfuradores acabam servindo sempre como resfriadores ou condensadores, principalmente em localidades de clima frio (a refinaria da PETROBRÁS que mais utiliza "air- coolers" é a REPAR, do Paraná). Esses permutadores ocupam uma área muito grande, em geral não permitindo a instalação de outros equipamentos no espaço abaixo deles. Além dos elementos em contato com o fluido, possuem como acessórios: - Estrutura metálica, compreendendo vigas, suportes, chaparia de proteção do feixe, etc. - Venezianas, que permitem variar a vazão de ar; - Componentes associados ao ventilador (hélice, motor, etc.); - Caixa de ar ou câmara plena, para dirigir o fluxo de ar; - Sistema de acesso (escadas e plataformas). O feixe tubular apresenta tubos retos aletados fixados aos cabeçotes, onde são instalados os bocais de entrada e saída do fluido circulante. Em geral, esses equipamentos são montados em vários módulos (células), que operam em paralelo. É usual que cada célula tenha dois ventiladores operando simultaneamente. Nos cabeçotes existem orifícios plugueados por onde são introduzidos os mandriladores. A detecção de vazamentos nestes permutadores, quando o mesmo ocorre no feixe, pode ser mascarada pelo arraste do produto vazado pelo ar soprado. Uma suspeita dessa natureza deve ser confirmada parando o ventilador parra melhor observação.

- 15. Permutadores de Calor FIGURA 9 - Permutador de ar - conjunto e detalhes. 3.6 - PERMUTADORES BAIONETA São umas variações do casco-e-feixe, sem casco, onde o carretel é flangeado ao casco de um vaso ou tanque e os tubos são concêntricos, sendo que os tubos internos são vazados perto da extremidade, fazendo com que o fluido, injetado através destes, retorne pelos tubos externos. Diferenciam-se das serpentinas de aquecimento porque o carretel, como já falado aqui, é um vaso de pressão. Curso de Inspetor de Equipamentos 15

- 16. Permutadores de Calor 4 - PERMUTADORES DE PLACAS Neles, as superfícies de troca térmica são placas retangulares com relevos estampados em toda a sua área e com orifícios nos quatro vértices. O relevo das placas e da área em torno dos orifícios, auxiliados por juntas de vedação, promovem a estanqueidade, tanto entre os fluidos como com o exterior. As placas são montadas com o auxílio de trilhos, limitadas por uma placa fechada fixa e outra ajustável. Estes permutadores oferecem grande área de troca térmica ocupando um volume muito reduzido, sendo, pois indicados para instalações com pouco espaço, como: unidades verticais, plataformas de petróleo, etc. Além disso, podem operar com mais de dois fluidos diferentes e ter a superfície de troca térmica variada (pela alteração do número de placas). São de fácil manutenção e limpeza, principalmente por seu peso reduzido. Seu uso não é mais extenso devido a algumas grandes limitações: - Não garantem vedação para trabalho com gases; - Apresentam alto risco de vazamento, tanto maior quanto maiores forem as temperaturas e pressões; - Não são recomendáveis para operação com fluidos sujos ou muito viscosos. Em decorrência desses fatores, o grande uso destes equipamentos acaba sendo o de resfriadores à água, principalmente para sistemas de arrefecimento de grandes máquinas e sistemas de selagem de compressores de anel líquido. 5 - PERMUTADORES REGENERATIVOS Também chamamos simplesmente regeneradores (este termo pode causar confusão com outros tipos de equipamento), são encontrados principalmente em instalações siderúrgicas e refinarias. Têm como finalidade, a economia de energia, evitando que uma corrente fria (em geral o ar atmosférico) consuma parte do calor a ser fornecido para o processo. Em siderúrgicas, consistem de grandes vasos, em pares, no qual é forçado a passagem dos gases quentes efluentes do alto-forno ou outro equipamento gerador de correntes gasosas quentes. Esses gases, ao passarem pelo interior de um dos regeneradores, aquecem um recheio constituído geralmente de um material refratário. Atingindo o equilíbrio térmico, o ar é desviado para passar por este regenerador, enquanto o outro inicia seu ciclo de aquecimento. Curso de Inspetor de Equipamentos 16

- 17. Permutadores de Calor Em refinarias, é comum o pré-aquecedor de ar "Ljungstrom", onde um rotor de baixa velocidade é recheado com módulos metálicos formados por dezenas de chapas finas corrugadas (semelhantes às de um radiador). FIGURA 11 - Pré-aquecedor a ar Ljungstrom. Os dutos de gases quentes e de ar passam lado a lado, enquanto o rotor gira continuamente, estando sempre com metade de sua área dentro do duto de gás e a outra metade no de ar. Esses permutadores são particularmente atingidos por processos de corrosão por condensação ácida, devido às diferenças de temperatura (que acabam ultrapassando, para menos, o ponto de orvalho do ácido sulfúrico) entre as seções, e à inevitável contaminação entre as correntes. A corrosão gera desbalanceamento do conjunto (pela alteração do peso das peças), levando a danos no sistema de acionamento. Construídos normalmente de aços patináveis (como o "COR-TEN" ), têm vida útil média de dois anos (figura 11). Curso de Inspetor de Equipamentos 17

- 18. Permutadores de Calor Curso de Inspetor de Equipamentos 18 6 - SELEÇÃO DO TIPO DE PERMUTADOR DE CALOR As normas de projeto mencionadas não contemplam este tipo de tarefa. O eminente Engenheiro Silva Telles elaborou, para permutadores tubulares, um conjunto de critérios, os quais orientam este capítulo. Para permutadores de calor convencionais, valem as seguintes etapas: 1. Selecionar qual fluido deve passar pelo interior do feixe tubular. Não havendo motivo especial para esta determinada escolha, ela deve ser baseada na seqüência abaixo indicada, preferencialmente: 1.1 Fluido mais corrosivo ou que exija materiais mais caros. Esta escolha é óbvia, pois o fluido mais corrosivo ficará em contato com o carretel, que é menor que o casco. O feixe tubular é atingido de qualquer maneira. 1.2 Água. 1.3 Fluído de menor viscosidade, ou para o qual seja tolerada maior perda de carga. Esta é sempre maior pelo lado dos tubos. 1.4 Fluído de maior pressão e/ou de maior temperatura média. Neste caso, os tubos são submetidos à maior pressão pelo lado interno, quando o contrário poderia causar colapso. O fluido mais quente pelos tubos de calor reduz as perdas de calor para a atmosfera (quando o fluido de feixe é a água, em geral trata-se de um resfriador/condensador, sendo aí interessante que o fluido mais quente passe pelo casco, para maior resfriamento). 1.5 Fluido que deixe maior quantidade de sedimentos ou depósitos (exceto para feixe em "U"). A maior velocidade de circulação do fluido é pelos tubos, o que dificulta a formação de depósitos (exceto no carretel, onde se concentrará a maior parte dos sedimentos). Nos feixes em "U", como já mencionado, a maior dificuldade de limpeza desaconselha a passagem de fluidos sujos. 1.6 Fluido com maior vazão. 2. Vapores em condensação devem passar pelo casco, exceto vapor d'água, para evitar "martelos hidráulicos" no equipamento. 3. Quanto maior for a freqüência esperada de manutenção do equipamento, maior vantagem vai adquirindo a configuração do tipo espelho flutuante com carretel e tampa removíveis (AES), pela evidente facilidade de limpeza, inspeção e manutenção. 4. Permutadores bitubulares atendem condições com pequena área de transferência de calor exigida e vazões baixas. Aceitam qualquer diferencial de temperatura e permitem variar a carga térmica pelo arranjo em série (ver item 3.1). 5. Resfriadores a ar são empregados principalmente em situações de clima frio e onde a água é escassa, de má qualidade ou cara. Além da grande área ocupada, têm custo mais elevado devido à estrutura metálica e à parte mecânica. Vazamentos inevitavelmente serão lançados na atmosfera (embora tendam a ser rapidamente dispersados pela grande massa de ar), o que os torna pouco indicados para fluidos perigosos (ver item 3.5).

- 19. Permutadores de Calor Curso de Inspetor de Equipamentos 19 7 - INSPEÇÃO 7.1 - PLANEJAMENTO Como toda inspeção deve ser precedida de um planejamento, este deve conter: a) Dados históricos do equipamento, como materiais, juntas utilizadas, necessidade ou não de tratamentos térmicos, características dos fluidos circulantes, pressões de operação, projeto e teste hidrostático, espessuras mínimas calculadas e/ou arbitrárias. b) Tipo local e extensão dos ensaios não-destrutivos previstos, com os respectivos croquis. Estes não devem deixar dúvidas quanto à localização das áreas inspecionadas. c) Mapa com quantidade e localização dos tubos a serem removidos para inspeção. Deve ser extraído pelo menos um tubo por passe. d) Histórico e estimativa de vida dos componentes. e) Roteiro de inspeção (sugerido no Anexo I). 7.2 - EXECUÇÃO Atentar para as regiões críticas do equipamento, conforme o histórico e as observações indicarem. Condensadores, por exemplo, apresentam processo corrosivo-erosivo mais severo na região de entrada de carga, devido ao aumento de velocidade provocado pela contração de volume. Resfriadores que operam com temperaturas elevadas num dos lados (geralmente o do casco) podem apresentar empeno do feixe, decorrente de choques térmicos normalmente causados por variações bruscas de vazão. As regiões de restrição de fluxo, como as furações das chicanas e as imediações das chapas quebra-jato, podem apresentar corrosão-erosão também pelo aumento da velocidade. Observar atentamente todas as sedes de vedação, solicitando imediatamente após a inspeção sua proteção contra impactos que são muito comuns nas movimentações. Caso o equipamento seja suscetível de sofrer processos de corrosão sob tensão, as áreas mais atingidas costumam ser: no caso dos tubos, as regiões próximas aos espelhos, por causa da mandrilagem. Os estojos da tampa flutuante devem ter sua dureza verificada pelo menos por amostragem, não devendo ultrapassar 200 brinnel para serviço com hidrogênio ou H2S. No casco (ou carretel), inspecionar as juntas soldadas por partículas magnéticas. Os tubos removíveis devem ser cortados transversalmente em três regiões (extremidades e meio), formando pedaços de cerca de 300 mm de comprimento. Essas peças deverão ser seccionadas transversalmente e envernizadas para melhor conservação. Atenção para a correta identificação das amostras. Quando o feixe for em "U", esses tubos deverão ser da periferia, sendo que uma das amostras deve ser da parte curva.

- 20. Permutadores de Calor Curso de Inspetor de Equipamentos 20 Feixes que apresentam suspeita ou histórico de furos podem ser pré-testados hidrostaticamente, para detecção dos tubos furados. Pode-se decidir, em muitos casos, pelo simples plugueamento dos tubos furados e recolocação do equipamento em operação. Embora a tradição estabeleça um limite Maximo de 10% de plugueamento por passe, esse limite deve ser estabelecido em conjunto com o setor operacional, levando-se em conta as condições operacionais vigentes. Todos os componentes devem ser inspecionados, sendo este quesito obrigatório para a inspeção atender à NR - 13. Caso isso não seja possível ou necessário, o relatório de inspeção deve detalhar quais as partes efetivamente inspecionadas. É raro haver vazamentos pela mandrilagem após o equipamento operar (a mesma é verificada no teste hidrostático, ver item 7.2, abaixo). Quando os tubos forem soldados, deve haver atenção parra essas soldas tubo x espelho. 7.3 - TESTE HIDROSTÁTICO Embora a rigor faça parte da inspeção, o teste hidrostático de um permutador de calor convencional é muito mais complexo e trabalhoso do que o de um vaso de pressão comum. Para um tipo "AES", serão na verdade três testes (ver os desenhos do Anexo III), a saber, nesta ordem: - Teste do casco, ou “de anel”, onde são retirados o boleado, a tampa flutuante e a tampa do carretel, permitindo a visão de ambos os espelhos. Para permitir a pressurização do casco, é montado sobre o espelho flutuante um anel de teste, em substituição à tampa (figura 12). Serve para avaliar a integridade do casco, se há tubos furados (vazão de fora para dentro) e a eficiência da mandrilagem. Testa também a junta entre o casco e o espelho fixo. Vale também como teste dos tubos, pela pressão externa. - Teste de flutuante, no qual o anel de teste é retirado e reinstalado a tampa flutuante e carretel. Avalia a integridade dos tubos (pela pressão interna) e do carretel. Testa as juntas do carretel e a da tampa flutuante. - Teste de boleado, onde este componente é instalado e novamente pressurizado o casco. Avalia a integridade do boleado (e novamente do casco), e testa a junta boleado x casco. O item 2.5 do Anexo I apresenta detalhadamente os passos a serem cumpridos num teste hidrostático. Os testes hidrostáticos devem ser conduzidos à pressão de avaliação estrutural quando houver reparo que o justifique ou para atendimento à NR-13. Em caso de abertura somente para limpeza, pode-se adotar as pressões de teste de estanqueidade, equivalente a 2/3 da pressão de teste estrutural.

- 21. Permutadores de Calor Curso de Inspetor de Equipamentos 21

- 22. Permutadores de Calor Curso de Inspetor de Equipamentos 22 ANEXO I - ROTEIRO PARA INSPEÇÃO DE PERMUTADOR DE CALOR CONVENCIONAL 1 - DOCUMENTOS DE REFERÊNCIA NR - 13 “Norma Reguladora - Caldeiras e Vasos de Pressão” (Portaria nº 23, Ministério do Trabalho). PETROBRÁS N - 2511 A – “Inspeção em Serviço de Permutadores de Calor”. 2 - PROCEDIMENTO 2.1 - Preparativos para inspeção. 2.1.1 - O INSPETOR deve analisar os relatórios de inspeção anteriores do equipamento a ser inspecionado. 2.1.2 - Verificar o relatório de RI's de pré-parada. 2.1.3 - Conhecer as RI's de pré-parada. 2.1.4 - Conhecer a lista de serviços de parada. 2.1.5 - Separar desenhos, croquis e formulários necessários ao acompanhamento da inspeção. 2.1.6 - Separar e verificar as condições e o funcionamento das ferramentas e equipamentos ao serviço a serem utilizados 2.2 - Requisitos de segurança. 2.2.1 - Solicitar a permissão de trabalho. 2.2.2 - Certificar-se de que a iluminação e os acessos são suficientemente adequados ao serviço a realizar. 2.3 - Roteiro de inspeção. 2.3.1 - Considerações gerais. 2.3.1.1 - O INSPETOR deve observar se a limpeza realizada atende as condições mínimas para uma boa inspeção. 2.3.1.2 - Emitir as recomendações contendo os reparos necessários e não previstos na lista de serviços de parada, no relatório de RI's pendentes ou nas recomendações de pré-parada, ao término de cada inspeção. 2.3.1.3 - Registrar todos os fatos e observações relevantes, através de foto, croquis e anotações para consulta, estudos posteriores e confecção de relatório. 2.3.1.4 - Relacionar os serviços não executados para reavaliação e inclusão nas recomendações para a próxima parada. 2.3.1.5 - Caso seja necessário um relatório descrito além do formulário existente para cada equipamento, este deve seguir a mesma disposição do formulário de condições físicas. 2.3.1.6 - Em função das ocorrências observadas durante a inspeção, podem ser realizadas END além do pré-determinado para avaliar com maior precisão a integridade do equipamento. 2.3.1.7 - Os END deverão ser realizados utilizando-se procedimentos qualificados. Os inspetores de END deverão ser qualificados e certificados pelo Sistema Nacional de Qualificação e Certificação - SNQC.

- 23. Permutadores de Calor Curso de Inspetor de Equipamentos 23 2.3.2 - Inspeção externa. 2.3.2.1 - Verificar a integridade da fundação, berços, suportes, estojos e porcas de fixação, escadas e plataformas de acesso. 2.3.2.2 - Verificar indícios de vazamentos. 2.3.2.3 - Verificar a integridade da pintura externa ou isolamento térmico. 2.3.2.4 - Realizar inspeção, com uso de martelo, nas conexões com diâmetro igual ou inferior a 2". 2.3.2.5 - Verificar se o material dos plugues é compatível com o material das conexões. 2.3.2.6 - Verificar o estado das roscas de medição de espessura nas regiões pré- determinadas no croqui. 2.3.2.7 - Providenciar a execução de medição de espessura nas regiões pré- determinadas no croqui. 2.3.2.8 - Verificar o estado das sedes dos flanges das conexões que forem abertas. 2.3.3 - Inspeção na abertura do equipamento. No caso de serem encontrados depósitos estranhos ou imprevistos, avaliar se há necessidade de colher amostras para posterior análise. 2.3.4 - Inspeção após a limpeza. 2.3.4.1 - Feixe tubular e seus acessórios. 2.3.4.1.1 - Inspeção visual dos tubos quanto a: - Corrosão - Erosão na região das chicanas - Erosão próxima às conexões de entrada e saída de produto do casco - Erosão nos tubos junto aos espelhos - Corrosão galvânica próximo aos espelhos - Grau de empenamento - Amassamento de tubos - Obstrução interna 2.3.4.1.2 - Marcar tubos a serem removidos para inspeção caso conste na lista de serviços de parada ou em função do observado durante a inspeção. 2.3.4.1.3 - Espelhos fixo e flutuante, verificar: - Corrosão e/ou erosão - Estado das sedes dos flanges para as juntas de vedação - Integridade do "CLAD" - Estado das soldas de selagem, quando houver - Integridade da pintura, quando houver - Integridade dos "GROOVES", quando possível 2.3.4.1.4 - Chicanas, verificar: - Corrosão e/ou erosão - Folga excessiva dos furos, causando erosão nos tubos - Empeno excessivo provocado pela movimentação do feixe no casco

- 24. Permutadores de Calor Curso de Inspetor de Equipamentos 24 2.3.4.1.5 - Tirantes espaçadores e chapa quebra-jato, verificar: - Corrosão e/ou erosão - Grau de empeno - Fixação (inspeção com uso de martelo) - Tamanho da chapa quebra-jato 2.3.4.1.6 - Anel espaçador (aliança) e anel bi-partido, verificar: - Corrosão (corpo e furações) - Grau de empenamento. 2.3.4.1.7 - Tampa do flutuante, verificar: - Corrosão - Corrosão - Estado de sede do flange para junta de vedação - Integridade do revestimento, quando houver - Integridade das soldas - Estado da chapa divisória (defletor), quando houver - Estado dos estojos e porcas - Integridade da chapa de sacrifício, quando houver - Providenciar a medição de espessura. 2.3.4.2 - Inspeção do casco, carretel e suas tampas. - Verificar avarias no casco devido à remoção do feixe - Avaliar o estado de corrosão - Verificar a ocorrência de empolamentos, trincas e fissuração pelo hidrogênio - Verificar a integridade do revestimento, quando houver - Verificar o estado das sedes dos flanges para as juntas de vedação - Verificar se há obstrução nas conexões de pequeno diâmetro - Verificar nos defletores o estado de corrosão, erosão, deformações e integridade das soldas - Verificar a integridade da chapa de sacrifício da tampa do carretel, quando houver - Identificar os locais preparados para END, devido à inspeção ou em função da lista de serviços de parada. 2.4 - Remoção de tubos para inspeção. 2.4.1 - Escolha dos tubos Escolher pelo menos um tubo em cada passe após a limpeza dos espelhos e definir a posição dos tubos a serem removidos de acordo com o histórico do equipamento, evidências de deterioração interna junto aos espelhos e proximidade a tubos já plugueados. 2.4.2 - Preparação e identificação dos tubos. Remover amostras de pelo menos três regiões de cada tubo sacado sendo duas nas extremidades e uma no centro. Cada amostra deve ter comprimento aproximado de 200 mm. 2.4.3 - Identificação das amostras Cada amostra deve ser identificada com o número do permutador, número do tubo, identificação do passe e indicação da região do tubo. 2.4.4 - Serrar ao meio as amostras, longitudinalmente. 2.4.5 - Efetuar limpeza com jateamento abrasivo e envernizar as amostras. 2.4.6 - Realizar inspeção nas amostras avaliando o grau de corrosão.

- 25. Permutadores de Calor Curso de Inspetor de Equipamentos 25 2.4.7 - Determinar a vida residual dos tubos com base na avaliação da corrosão, profundidade de pites e alvéolos e o tempo de campanha. 2.5 - Teste hidrostático. O teste hidrostático deve ser realizado sempre que o permutador for desmontado e a pressão de teste deve ser a constante na placa do equipamento ou na sua falta, uma vez e meia a pressão de projeto atualizada. 2.5.1 - Os seguintes itens devem ser observados durante a execução do teste: - Verificar a pressão de teste - Verificar se o manômetro de teste encontra-se calibrados e ajustados e se a faixa da escala atende a pressão de teste - Verificar se as válvulas de bloqueio dos manômetros estão abertas - Verificar se a mangueira de pressurização está desconectada - Verificar se a iluminação, quando necessária, é adequada - Verificar a distribuição das porcas nos estojos, e se estão apertados - Verificar a ocorrência ou indícios de vazamentos nas regiões de teste - Deixar o equipamento pressurizado no mínimo por trinta minutos - Verificar se houve queda na pressão indicada no manômetro durante o teste - Acompanhar a despressurização do equipamento através do manômetro. 2.5.2 - Durante a execução do teste hidrostático podem vir a ser encontrados vazamentos pelos tubos ou mandrilagens. A critério do inspetor, os tubos podem ser plugueados, remandrilhados ou efetuada a solda de selagem na região tubo/espelho sem necessidade da remoção de tubos. 2.6 - Critérios de aceitação. 2.6.1 - Analisar os resultados dos END realizados, comparando-os aos limites de aceitação das normas aplicáveis. 2.6.2 - As espessuras encontradas devem estar acima da mínima, sem risco de atingir o valor mínimo durante a campanha seguinte, considerando-se que a taxa de corrosão anterior se mantenha. O critério preliminar para avaliação da espessura mínima do equipamento adota como base à diferença entre a espessura nominal e sobre- espessura de corrosão de projeto. Ao se atingir este valor de espessura, faz-se novo cálculo seguindo-se o código de projeto do equipamento. 2.6.3 - A quantidade máxima de tubos plugueados não deve ultrapassar 10% do número total de cada passe. Outros limites de plugueamento podem ser estabelecidos através de um estudo específico do projeto térmico do equipamento. 2.6.4 - O teste hidrostático é considerado aceito se durante o período mínimo de 30 minutos não se observar indícios de vazamentos e queda de pressão nos manômetros de teste. 2.6.5 - Os relatórios de inspeção deverão ser assinados pelo Profissional Habilitado, responsável pelo serviço. Se mantidas as condições normais de operação, o equipamento estará apto a operar, ao longo da campanha, até a próxima data de inspeção interna programada pelo setor responsável. 3 - GLOSSÁRIO

- 26. Permutadores de Calor Curso de Inspetor de Equipamentos 26 CLAD - revestimento metálico sem função estrutural com finalidade de proteção contra a corrosão. END - ensaios não destrutivos. GROOVE - rebaixamento usinado existente nos furos dos espelhos para assegurar a estanqueidade entre tubo e espelho. LINING - revestimento sem função estrutural constituído por chapas sobrepostas. PROFISSIONAL HABILITADO - para efeito da NR -13, considera-se aquele que tem a competência legal para o exercício da profissão de engenheiro nas atividades referentes a projeto de construção, acompanhamento de operação e manutenção, inspeção e supervisão de inspeção de caldeiras e vasos de pressão, em conformidade com a RI - Recomendação de Inspeção.

- 27. Permutadores de Calor ANEXO II - PRINCIPAIS TIPOS DE PERMUTADORES E NOMENCLATURA Curso de Inspetor de Equipamentos 27

- 28. 1- Casco (shell) 15- Quebra-jato (impingent plate) 2- Flanges do casco (shell flanges) 16- Espelho flutuante (floating tube-sheet) 3- Bocais do casco (shell nozzies) 17- Anel bi-partido (backing split-ring) 4- Flanges dos bocais (nozzies flanges) 18- Tampa flutuante (floating cover) 5- Reforço dos bocais (nozzies reinforcing pads) 19- Tampa do casco (shell cover) 6- Carretel (channel) 20- Flange da tampa do casco (shell cover flange) 7- Flanges do carretel (channel flanges) 21- Vertedouro (wer) 8- Tampa do carretel (channel cover) 22- Berços (saddles) 9- Bocais do carretel (channel nozzies) 23- Dreno (drain) 10- Chicana do carretel (channel baffle) 24- Respiro (vent) 25- Junta de expansão no casco (shell expansion joint) 11- Espelho fixo (fixed tube-sheet) 12- Tubos (tubes) 13- Chicanas do feixe tubular (transverse baffles) 14- Tirantes (tie rods) ANEXO III - SEQÜÊNCIA DE TESTES E LOCAIS DE INSPEÇÃO Teste Hidrostático Seqüência de teste hidrostático e locais de inspeção. (permutadores tipo tampa flutuante). a) Teste do casco (casco pressurizado, tampa do casco desmontada e substituída pelo anel de teste). b) Teste do feixe tubular (carretel e feixe tubular pressurizados, tampa do casco desmontada, tampa do flutuante montada). c) Teste da tampa do casco (casco pressurizado, tampa do casco montada). - Permutadores com feixe tubular em "U".

- 29. Permutadores de Calor a) Teste do casco. Nota: em casos de feixes em "U" não solidários ao carretel, é necessário verificar vazamento entre espelho/carretel. b) Teste do feixe tubular - Refervedores Curso de Inspetor de Equipamentos 29

- 30. Permutadores de Calor a) Teste do feixe tubular. b) Teste do casco. c) Teste do carretel. Permutadores com espelhos fixos. a) Teste do casco. Curso de Inspetor de Equipamentos 30

- 31. Permutadores de Calor b) Teste dos cabeçotes Curso de Inspetor de Equipamentos 31