O documento destaca a recuperação do mercado de óleo e gás e seus efeitos positivos no setor de soldagem, evidenciando a importância de treinamentos e parcerias para a qualificação de profissionais, como demonstrado na colaboração da ESAB com o grupo Mascarello no sul do Brasil. Nele, é ressaltada a evolução das empresas do grupo e a implementação de um novo centro de treinamento operacional para elevar a qualificação em soldagem, atendendo à demanda crescente por mão de obra especializada. Além disso, o texto enfatiza o compromisso da ESAB em conhecer e atender as necessidades de seus clientes, promovendo soluções inovadoras no setor.

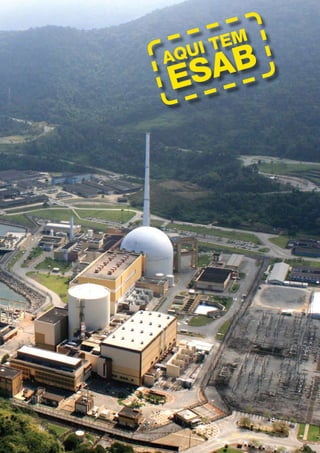

![56 ABRIL Nº 13 2010

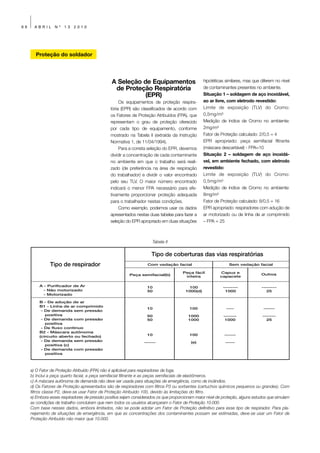

Segmentação

Soldagem de Aços CrMo

Ronaldo Cardoso Junior

Consultor Técnico ESAB Brasil

Resumo serão destacados, como tratamento térmi-

Os aços CrMo são utilizados em diver- co, fragilização ao revenido e resistência à

sos segmentos de mercado, em aplicações corrosão. No que diz respeito à soldabilida-

de elevada resistência a fluência, como de desses materiais, será discutida a sele-

equipamentos e estruturas que operam em ção dos processos e dos consumíveis de

elevadas temperaturas. Atualmente, há uma soldagem, bem como a determinação dos

gama de ligas sendo usadas no mercado. parâmetros do procedimento de soldagem.

Alguns fatores importantes desses materiais Ainda com relação à soldabilidade, serão

discutidos os defeitos comuns a que esses

Propriedade Condição de Operação materiais são suscetíveis.

Temperatura 540-750 °C

Introdução

Pressão 160-370 bar

A resistência mecânica dos aços

Tempo de vida 250000 h diminui com o aumento da temperatura

σ 100.000h 100MPa devido à maior mobilidade das discordân-

cias nessa condição. Sendo assim, em

Tabela I: Exemplo de condição de serviço de um componente em uma planta de termo

equipamentos ou estruturas que operam

geração de energia [1]

em elevadas temperaturas, torna-se claro

o aumento da tendência à deformação

irreversível que ocorre sob uma carga

constante, definido como fluência, o que

Economia de energia pode levar a falhas catastróficas.

Dessa maneira, a propriedade de

W líquido resistência à fluência possui um elevado

W líquido

interesse tecnológico e industrial, sendo

utilizada como um importante parâmetro

de seleção de materiais para equipamen-

tos que operam em altas temperaturas

e pressões, como caldeiras, trocadores

r)

de calor, reatores, tubulações de vapor,

ba

r(

po

dentre outros. Esses equipamentos estão

va

presentes em diversos segmentos indus-

de

o

triais, com destaque para o de Óleo e Gás

sã

es

e termo geração de energia (Tabela I).

Pr

O limite de resistência à fluência dos

materiais é definido como a tensão de

ruptura a uma determinada temperatura

de trabalho e tempo de vida da estrutura.

Por exemplo, considerando uma tempe-

ratura de serviço de 500°C e um tempo

Temperatura de Pressão (ºC)

de 105 h, a tensão de ruptura do aço

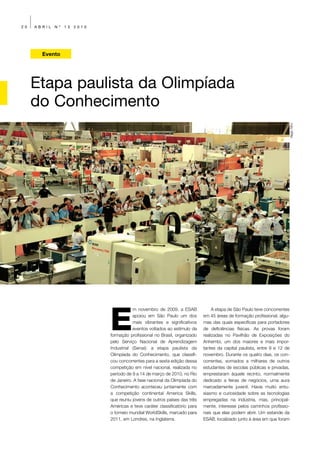

Figura 1: Aumento da eficiência de uma planta de termo geração de energia em função 16Mo3 (0,5%Mo) é de 100MPa [3].

da temperatura e pressão do vapor [3] Sabe-se que quanto maior a tempe-](https://image.slidesharecdn.com/soluo-abril-110722031444-phpapp01/85/Solucao-abril-56-320.jpg)

![ABRIL Nº 13 2010 57

Segmentação

ratura e pressão do vapor nas turbinas de tempo de 105h e uma carga de 100MPa,

uma planta de termo geração, maior será de diversos aços aplicados na indústria de

a eficiência da mesma [2], assim como geração de energia. Observa-se o aumento

apresentado na Figura 1. Selecionando- dessa temperatura para os aços CrMo fer-

se a condição de 535°C/185bar como ríticos em função da evolução dos materiais

referência, quando se aumenta a pressão [5]. Outro ponto de relevante importância é

para 300bar (mantendo a temperatura a comparação entre aços CrMo ferríticos e

constante), tem-se um aumento de 1,9% inoxidáveis austeníticos, em que se pode

na eficiência. Já aumentando-se a tempe- observar uma elevada resistência a fluência

ratura para 650°C, tem-se uma elevação dos últimos. Porém, eles não são preferidos

de eficiência de 5,7%. Combinando um devido ao alto custo, ao elevado coeficiente

aumento de temperatura e pressão para de expansão térmica e à baixa condutivida-

650°C/300bar, tem-se um aumento maior de de calor, o que os tornam susceptíveis à Tabela II: Tipos, classificação e

de 8% na eficiência [3]. fadiga térmica, particularmente para seções composição química de alguns

Não apenas por questões financeiras, espessas e quando a operação envolve aços CrMo

mas também por questões ambientais, há frenquentes paradas [2,6,7].

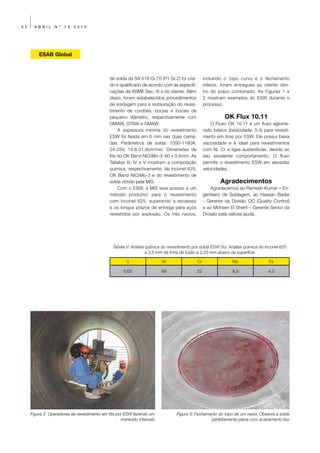

C- 1,25%Cr- 2,25%Cr- 5%Cr- 9%Cr- 9%Cr-

Tipo

0,5%Mo 0,5%Mo 1%Mo 0,5%Mo 1%Mo 1%MoVNb

EN 16Mo3 13CrMo4-5 10CrMo9-10 12CrMo5 X11CrMo9-1 X10CrMoVNb9-1

ASTM/ASME T/P 1 T/P 11 T/P 22 T/P502 T/P 9 T/P 91

C (%) 0,12-0,20 0,10 - 0,17 0,08 - 0,15 máx. 0,15 0,08 - 0,15 0,08 - 0,12

Si (%) 0,15-0,35 0,10 - 0,35 0,15 - 0,40 máx. 0,50 0,25 - 1,00 0,20 - 0,50

Mn (%) 0,4-0,8 0,40 - 0,70 0,30 - 0,70 0,30 - 0,60 0,30 - 0,60 0,30 - 0,60

Cr (%) 0,70 - 1,10 2,00 - 2,50 4,00 - 6,00 8,0 - 10,0 8,00 - 9,50

Mo (%) 0,25 - 0,35 0,45 - 0,65 0,90 - 1,20 0,45 - 0,65 0,90 - 1,00 0,85 -1,05

V (%) - - - - - 0,18 - 0,25

Nb (%) - - - - - 0,06 - 0,10

uma corrida pelo aumento da eficiência do

setor energético, que é o maior gerador de

CO2 na atmosfera [2]. Consequentemente,

buscam-se materiais, metais de base e

consumíveis de soldagem que sejam resis-

tentes a temperaturas e pressões cada

vez maiores e, ao mesmo tempo, possu-

am elevada resistência à corrosão e não

tenham um custo alto.

Sendo assim, materiais CrMo com

maiores teores de Cr e Mo e com adições

de outros elementos de liga como V, Nb,

W, B, Ti, N vêm sendo desenvolvidos [4].

A Tabela II apresenta alguns exemplos de

CrMo existentes, suas normas de classifica-

ção e respectivas composições químicas.

A Figura 2 apresenta uma comparação

entre a temperatura de operação, para um

Figura 2: Carga de ruptura de

Temperatura máxima de operação (ºC),

aços usados em estações de baseado na resistência média de ruptura

geração de energia [5] sob tensão de 100 MPa por 100.000 h](https://image.slidesharecdn.com/soluo-abril-110722031444-phpapp01/85/Solucao-abril-57-320.jpg)

![58 ABRIL Nº 13 2010

Segmentação

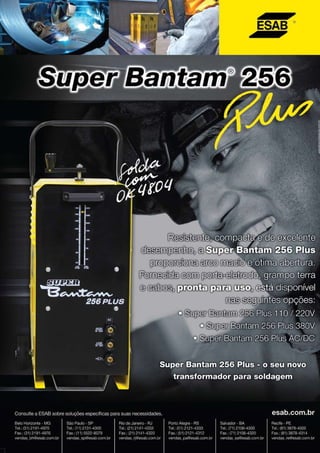

Fatores importantes

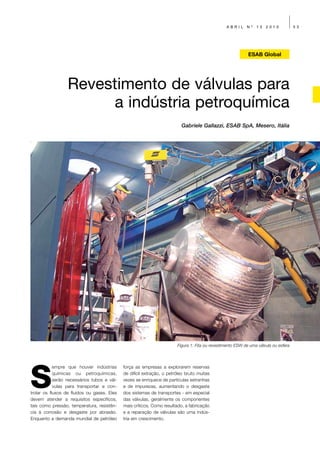

Simulado

dos aços CrMo

Tratamento térmico

Dependendo da composição química

do aço, tratamentos térmicos complexos

Dureza, Hv(10Kgf)

são requeridos para atingir as proprie-

dades mecânicas necessárias. Como já

mencionado, o tratamento térmico é um

dos fatores que define tipos, tamanhos

e estabilidade dos precipitados que têm

papel fundamental no mecanismo de

resistência à fluência. A norma ASTM

A387 [8] define, por exemplo, que para

os graus 91 e 911 deve ser realizada uma

normalização entre 1040 e 1095°C e,

posteriormente, um revenimento a uma

temperatura mínima de 730°C.

Simulado Para a junta soldada, não diferente do

Temperatura de pico (ºC)

metal de base, tratamentos térmicos pós-

soldagem (TTPS) de revenimento também

são requeridos. A temperatura e o tempo

de encharque serão função da composi-

ção química (que define Ac1) e espessura

Figura 3: Medidas de dureza de Mecanismo de resistência do material. Nesse caso, o tratamento

um aço 9Cr1Mo modificado sujeita à fluência dos aços CrMo também tem a função de aliviar a tensão

a ciclos térmicos simulados antes e da junta soldada, reduzindo a dureza da

depois de TTPS [9] A resistência à fluência de um mate- mesma, assim como apresentado na

rial está relacionada à sua resistência Figura 3 [9], em que é possível observar

mecânica e à maior facilidade ou não do a redução da dureza em função de ciclos

movimento das discordâncias. O cromo de TTPS a 740°C por 8 e 24h para diver-

e o molibdênio, quando adicionados ao sas temperaturas de pico simulando a

aço, atuam nesses dois sentidos, pois ZTA de um aço ASTM A387 Gr. 91.

aumentam a resistência mecânica por

formação de solução sólida e dão origem Fragilização ao revenido

a precipitados estáveis em elevadas tem- A fragilização ao revenido se refere

peraturas. a uma queda na tenacidade quando

Esses precipitados dificultam (tra- o material é exposto a uma faixa de

vam) os contornos de grão, prevenindo temperatura entre 400 e 600°C [10].

o movimento dos planos de desliza- Aços carbono com teor de Mn inferior a

mento do material e, consequente- 0,5%Mn são pouco suceptíveis a esse

mente, bloqueando a fluência. Outros problema. No entanto, adições de Ni, Cr

elementos de liga, como V, Nb, W, B, e Mn promovem maior tendência a fragili-

Ti e N, atuam da mesma maneira. A zação. Pequenas quantidades de W e Mo

composição, tamanho e estabilidade podem inibir a mesma, porém essa inibi-

dos precipitados são parâmetros de ção é reduzida quando os teores desses

extrema importância, e são definidos elementos aumentam [10].

em função da composição química do Esse tipo de fragilização é causado

aço, de sua microestrutura e tratamen- pela presença de certas impurezas no

to térmico [1]. Os precipitados comu- aço que segregam no contorno de grão

mente encontrados nos aços CrMo são primário austenítico durante o tratamento

grafite, Epsilon Fe 2,4C, Cementita Fe 3C, térmico ou em serviço [10]. Os principais

Chi Fe2C, M 2X, M 6C, M 23C6, M 7C 3 Laves elementos causadores desse tipo de fragi-

e M5C2 Fase Z [1]. lização, em ordem de criticidade, segundo](https://image.slidesharecdn.com/soluo-abril-110722031444-phpapp01/85/Solucao-abril-58-320.jpg)

![ABRIL Nº 13 2010 59

Segmentação

Bruscato [11], são o P, Sb, Sn e As.

A ocorrência de fragilização ao reve-

nido pode ser determinada através de um

tratamento térmico conhecido como “step

cooling”, em que é mensurada e equacio-

nada a queda da temperatura de transição

para um material após tratamento térmico

convencional e após o tratamento conven-

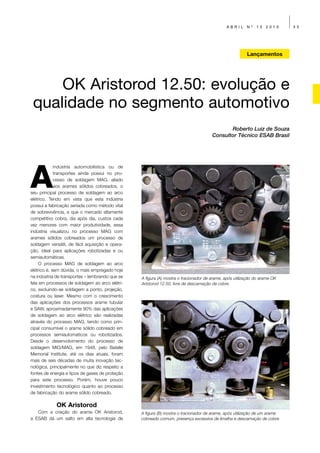

cional seguido de “step cooling”. A Figura em ambientes corrosivos, a resistência à Figura 4: Ciclo de tratamento

4 apresenta o ciclo de tratamento térmico corrosão é um importante fator a ser con- térmico de “step cooling”.

de “step cooling” definido pela norma siderado no projeto do equipamento. R0=56°C/h, R1=6°C/h,

Petrobras N1704 Rev C [12]. A Figura 5 apresenta de forma esque- R1’=2,8°C/h e R2=28°C/h[12].

Segundo a norma Petrobras N1704 mática a resistência à corrosão dos aços Figura modificada

Rev C [12], igualmente a norma ASTM CrMo em função do teor de cromo.

A387 1999 [8], o material deve atender a Nota-se que quanto maior o teor de Cr,

equação 1 para que ele não sofra fragili- menor é a redução de espessura em fun-

zação ao revenido em serviço. ção do tempo de exposição do material.

Portanto, os aços CrMo com maiores

teores de Cr, como o 5%Cr0,5%Mo

VTr55 + 2,5 VTr55 = 10ºC Eq.1

e 9%Cr1%Mo, são empregados em

VTr55 = temperatura de transição a 55J ambientes corrosivos.

após tratamento térmico convencional

VTr55 = temperatura de transição a Soldabilidade dos aços CrMo

55J após tratamento térmico convencio- Os aços CrMo são materiais com

nal seguido de “step cooling” menos de elevado teor de elementos de liga e,

transição a 55J após tratamento térmico consequentemente, alto carbono equi-

convencional. valente e temperabilidade. Além disso,

Watanable et al [13], Bruscato [11] a aplicação desses materiais, em geral,

e Sugiyama et al [14] propuseram equa- envolve estruturas e equipamentos de

ções, conhecidas respectivamente como elevada responsabilidade que operam em

fator J, fator X e PE, a fim de estimar a condições severas. Isso faz com que seja

susceptibilidade do material à fragilização necessária a seleção correta dos proces-

ao revenido. Todas essas equações são sos e consumíveis de soldagem, bem

usadas largamente na engenharia para como um procedimento de soldagem

seleção de materiais (Tabela III). adequado. Tabela III

Em geral, as normas de fabricação

Fator J (Mn+Si)(P+Sn)x104 (em%peso) Eq.2 (Watanabe)

limitam o fator J<150, o fator X<15ppm

e o PE<3. De uma forma prática, esses Fator X (10P+5Sb+4Sn+As)/100 (em ppm) Eq.3 (Bruscato)

parâmetros podem ser interpretados PE C+Mn+Mo+Cr/3+Si/4+3,5x(10P+5SB+4Sn+As) (em%peso) Eq.4 (Sugiyama)

como os limites máximos para que o

material não tenha tendência de fragiliza- Seleção dos processos e consumíveis

ção ao revenido. de soldagem

A fragilização ao revenido é um pro- A composição química do metal

cesso reversível e a tenacidade original depositado pelo consumível de soldagem

pode ser restaurada pelo aquecimento deve ser semelhante à composição do

do material acima de 600°C e posterior metal de base, resultando em proprie-

resfriamento rápido abaixo de 300°C [10]. dades também semelhantes. É ideal que

Entretanto, a melhor maneira de evitar o o metal depositado tenha resistência a

fenômeno é controlar o teor de impurezas fluência e tenacidade igual ou superior ao

do aço e consumíveis de soldagem. metal de base. Um outro ponto impor-

tante é que, se solicitado pelas normas

Resistência à corrosão de fabricação, os consumíveis devem

Como os aços CrMo trabalham em atender aos requisitos de fator X e “step

altas temperaturas e, na maioria da vezes, cooling” requeridos.](https://image.slidesharecdn.com/soluo-abril-110722031444-phpapp01/85/Solucao-abril-59-320.jpg)

![60 ABRIL Nº 13 2010

Segmentação

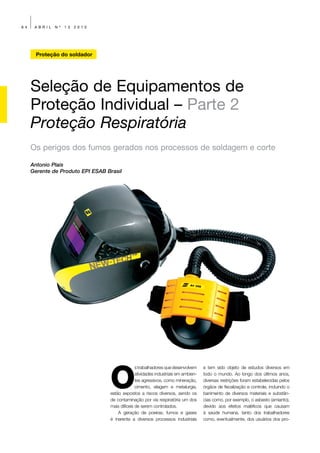

Os processos de soldagem mais utili-

zados para união dos aços CrMo em

campo são o GTAW para o passe de

Taxa ou Corrosão (mm/ano)

raiz e MMA para o enchimento. A fim de

aumentar a produtividade, o processo

de soldagem com arames tubulares

(FCAW) também vem sendo muito utili-

zado. No caso da soldagem na posição

plana para chapas de grandes espes-

suras, o processo SAW possui boa

aceitação. O processo GMAW não é uti-

lizado em larga escala para a soldagem

desses materiais. Para todos os pro-

cessos citados acima, há consumíveis

de soldagem disponíveis para a maioria

das ligas empregadas no mercado. A

Categoria (teor de Cr %) Tabela IV apresenta os consumíveis

Figura 5: Ilustração esquemática da taxa de corrosão de diferentes categorias de aços em ESAB em função do aço e do processo

função do teor de Cr [15] de soldagem.

Tabela IV: Consumíveis de soldagem para aços CrMo em função do tipo do aço e processo de soldagem

Tipo SMAW GTAW GMAW FCAW SAW

OK Flux 10.62 +

C - 0,5%Mo OK 74.55 OK Tigrod 13.09 OK AristoRod 13.09 OK Tubrod 81A1

OK Autrod 12.24

OK Flux 10.62 ou

OK 76.18 ou

1,25%Cr-0,5%Mo OK Tigrod 13.16 OK Autrod 13.16 OK Tubrod 81B2 10.63 + OK Autrod

OK 76.16

13.10SC

OK Flux 10.62ou

OK 76.28 ou

2,25%Cr-1%Mo OK Tigrod 13.17 OK Autrod 13.17 OK Tubrod 91B3 10.63 + OK Autrod

OK 76.26

13.20SC

OK Flus 10.62 +

5%Cr-0,5%Mo OK 76.35 OK Tigrod 13.32 OK AristoRod 13.22 -

OK Autrod 13.33

9%Cr-1%Mo OK 76.96 OK Tigrod 13.37 OK Autrod 13.37 - -

OK Flux 10.93 +

9%Cr-1%MoVNb OK 76.98 OK Tigrod 13.38 - Dual Shield B9

OK Autrod 13.35

Por se tratar de aços ligados,

utilizados em estruturas de alta res-

ponsabilidade que operam em condi-

ções severas, a integridade da solda

é de fundamental importância, sendo

que pequenas descontinuidades resul-

tantes da operação inadequada de

soldagem, como falta de fusão, falta

de penetração, mordeduras, inclusão

de escória, porosidade e sobreposi-

ção podem levar a falhas estruturais

catastróficas. Desta maneira, a sele-

ção do processo de soldagem deve

levar em consideração a habilidade e

qualificação do soldador. Ensaios não

destrutivos da junta soldada também

Figura 6: Aspecto macrográfico de uma trinca pelo hidrogênio [16] são requeridos.](https://image.slidesharecdn.com/soluo-abril-110722031444-phpapp01/85/Solucao-abril-60-320.jpg)

![ABRIL Nº 13 2010 61

Segmentação

Defeitos críticos nadas em função da composição do

material.

• Realização de pós-aquecimento mui-

Fissuração a frio tas vezes é necessária para permitir

A fissuração a frio, também conhe- que o hidrogênio difunda através do

cida como trinca por hidrogênio, está metal e evolua em sua superfície.

relacionada a quatro fatores principais: • Realização de TTPS, reduzindo assim

microestrutura frágil, elevado nível de as tensões residuais da junta.

tensões residuais, temperatura favorá-

vel e presença de hidrogênio [16]. Esse Trinca ao reaquecimento

tipo de defeito pode ocorrer tanto no O trinca ao reaquecimento, também

metal de solda quanto na ZTA, sendo conhecida como trinca de alívio de

mais comum nesta última (Figura 6). tensões, pode ocorrer quando os aços

Como os aços CrMo são materiais são submetidos a tratamento térmico

com elevado teor de elementos de liga de alívio de tensões entre temperatu-

e, consequentemente, alto carbono equi- ras de 450 e 700°C ou durante serviço

valente e temperabilidade, eles são alta- em temperaturas entre 300 e 500°C

mente susceptíveis a trinca por hidrogênio [16]. Esse tipo de trinca ocorre na ZTA

quando se tem grandes espessuras, o na região de crescimento de grão e

que é comum devido à aplicação des- tem característica intergranular, assim

ses materiais. Obviamente, quanto mais como apresentado na Figura 7.

ligado o aço CrMo, maior será sua sus- A sensibilidade à trinca de alívio de

ceptibilidade de formação de trincas por tensões aumenta com a presença de

hidrogênio. elementos como C, Cu, Cr, Mo, B, V,

Desta maneira, diversas recomen- Nb e Ti [16]. Isso faz com que os aços

dações devem ser seguidas na seleção CrMo, principalmente aqueles ligados

dos consumíveis e durante a solda- ao V, sejam susceptíveis a esse tipo de

gem. São elas: defeito, que está relacionado à fragiliza-

• Seleção de consumíveis com baixo ção ao revenido e pode ser atribuído à

teor de hidrogênio difusível (Hdif): em segregação de impurezas como P, Sn,

geral, as normas limitam o teor de Hdif Sb e S nos contornos de grão [17].

em no máximo 4mL/100g de metal Desta maneira, a seleção de mate-

depositado para os processos SMAW, riais com baixo nível de impurezas é

GMAW, FCAW e GTAW e 8mL/100g aconselhável para reduzir a tendência

de metal depositado para o processo de formação de trincas de alívio de ten- Figura 7: Morfologia intergranular de uma

SAW. sões, principalmente em aços CrMo trinca ao reaquecimento [17]

• Execução dos procedimentos de

armazenagem e ressecagem dos con-

sumíveis de acordo com a indicação do

fabricante.

• Eliminação de defeitos de soldagem,

como inclusões, falta de penetração,

falta de fusão e mordeduras, já que

esses podem atuar como concentra-

dores de tensão e pontos de iniciação

das trincas.

• Execução de limpeza adequada da

junta, evitando óleos, graxas e carepas.

• Realização de pré-aquecimento e

controle da temperatura de interpasse é

fundamental para reduzir a taxa de res-

friamento da junta e, por consequência,

diminuir a formação de fases frágeis.

Ambas as temperaturas são determi-](https://image.slidesharecdn.com/soluo-abril-110722031444-phpapp01/85/Solucao-abril-61-320.jpg)

![62 ABRIL Nº 13 2010

Segmentação

ZTA. A trinca tipo III é localizada não

Linha de fusão região de granulação grosseira da ZTA,

enquanto a trinca tipo IV está disposta

na ZTA próxima ao metal base. A região

intercrítica – região que está entre Ac3

e Ac1– e a região de granulação fina da

Dureza, HV

ZTA – região logo acima de Ac3 – são

conhecidas como os locais onde ocor-

rem as trincas tipo IV [18].

A trinca tipo IV vem sendo repor-

Metal Metal tada nos aços CrMo que operam em

de de

Solda Base temperaturas superiores a 565°C [19] e

vem limitando a temperatura de empre-

go desses materiais, já que a junta sol-

dada apresenta resistência inferior à do

Distância, mm

metal de base e metal de solda quando

analisados separadamente [18].

Figura 8: Variação de dureza ao longo da junta soldada de um aço 9Cr-1Mo modificado [20]

Esse tipo de fratura vem sendo

associada a formação de uma região

de baixa dureza ZTA (Figura 8) em

conjunto com a precipitação de com-

postos nessa região.

Tabela V: Recomendações de procedimento de soldagem de alguns aços CrMo

Temperatura de Temperatura de

Tipo Pós-Aquecimento (°C) TTPS (°C)

Pré-aquecimento (°C) Interpasse (°C)

C - 0,5%Mo 100 100 - 250 200(a) 580 – 630°C(b)

1,25%Cr-0,5%Mo 200 - 250 200 - 300 300(c) 640 – 700°C

2,25%Cr-1%Mo 250 250 - 300 300(d) 670 – 720°C

5%Cr-0,5%Mo 250 250 - 300 300(d) 730 – 760°C

9%Cr-1%Mo 250 250 - 300 300(e) 750°C

9%Cr-1%MoVNb 250 250 - 300 300(e) 750°C

(a) Para espessura superior a 25mm. (b) Para espessura superior a 13mm. Procedimento de soldagem

(c) Para espessura superior a 20mm.(d) Para espessura superior a 12mm. (e) O procedimento de soldagem dos

Para espessura superior a 6mm. aços CrMo geralmente envolve o contro-

le do pré-aquecimento, temperatura de

interpasse, aporte de calor, sequência

ligados ao V. Outros fatores importan- de passes adequada, pós-aquecimento

tes para minimizar a possibilidade de e tratamento térmico pós-soldagem.

ocorrência desse defeito é usar baixo Além disso, devido à aplicação desses

aporte de calor, eliminar concentra- materiais, é comum a utilização de cha-

dores de tensão, como mordeduras, pas espessas intensificando a necessi-

inclusões e falta de fusão. dade de um procedimento de soldagem

bem elaborado.

Trinca tipo IV Em função do discutido acima, a

As trincas em uma junta soldada Tabela V apresenta algumas recomen-

podem ser classificadas de acordo dações de procedimentos de solda-

com a região onde ocorrem. Uma trin- gem. As correlações entre o tipo do

ca tipo I inicia-se e termina no metal material e as especificações segundo

de solda; já a trinca tipo II inicia-se as normas ASTM e EN foram apresen-

no metal de solda e propaga-se para tadas na Tabela I.](https://image.slidesharecdn.com/soluo-abril-110722031444-phpapp01/85/Solucao-abril-62-320.jpg)

![ABRIL Nº 13 2010 63

Segmentação

Referências Bibliográficas [12] Petrobras N1704 Rev C -

[1] Bhadeshia H.K.D.H. and Weijei REQUISITOS ADICIONAIS PARA VASO

Liu; Creep-Resistant Steel, Case DE PRESSÃO EM SERVIÇO COM

Study; Graduate Institute of Ferrous HIDROGÊNIO.

Technology, POSTECH. [13] Ishiguo, T; Murakami, Y; Ohnishi,

[2] J. A. Francis, W. Mazur and H. K. K and Watanabe, J. 2,25%Cr-1%Mo

D. H. Bhadeshia. Type IV cracking in pressure vessel steels with improved

ferritic power plant steels. Materials creep rupture strength. Proceedings

Science and Technology 2006 VOL 22 of the symposium on applications of

nº 12 1387. 2,25%Cr-1%Mo steel for thick-wall

[3] Ingo von Hagen and Walter Bendick, pressure vessels, ASTM STP 755, 1980,

CREEP RESISTANT FERRITIC STEELS pp. 129-147.

FOR POWER PLANTS, Mannesmann [14] Sugiyama, T; Hatori, N; Yamamoto,

Forschungsinstitut GmbH, Germany. S; Yoshino, F and Kiuchi, A. Temper

[4] Toshifumi KOJIMA.Kenji HAYASHI embrittlement of Cr-Mo weld metals. IIW

and Yasuyuki KAJITA1. HAZ Softening Doc. XII-E-6-81, IIW, 1981.

and Creep Rupture Strength of High [15] M B Kermani, J C Gonzales, C

Cr Ferritic Steel Weldments. ISIJ Linne, M Dougan and R Cochrane

International, Vol. 35 (1 995). nº 10, pp. DEVELOPMENT OF LOW CARBON

1284-1290. Cr-Mo STEELS WITH EXCEPTIONAL

[5] P J Ennis1 and A Czyrska- CORROSION RESISTANCE FOR

Filemonowicz, Jülich. Recent Advances OILFIELD APPLICATIONS. Corrosion

in Creep Resistant Steels for Power 2001. Paper N° 01065.

Plant Applications. OMMI. Vol 1, n°1, [16] Modenesi, P.J. Apostila:

April 2002. Soldabilidade dos Aços Transformáveis,

[6] H. Cerjak: Proc. Int. Conf. on 2004.

‘Achievements and perspectives in [17] S P Ghiya , D V Bhatt, R V Rao.

producing welded construction for Stress Relief Cracking in Advanced

urban environments’, 56th IIW Annual Steel Material- Overview. Proceedings

Assembly, Bucharest, Romania, July of the World Congress on Engineering

2003, ASR, 15–24. 2009, Vol. II, 2009.

[7] ‘Metals handbook’, ‘Elevated tempe- [18] S.K. Albert,, M. Matsui, T. Watanabe,

rature properties of ferritic steels’, 10th H. Hongo, K. Kubo, M. Tabuchi. Variation

edn, Vol. 1, 617–652; 1990, Materials in the Type IV cracking behaviour of

Park, OH, ASM International. a high Cr steel weld with post weld

[8] ASTM A387/A387M-99. Standard heat treatment. International Journal of

Specification for Pressure Vessel Plates, Pressure Vessels and Piping, 80 (2003)

Alloy Steel, Chromium-Molybdenum. 405–413.

[9] Toshifumi KOJIMA.Kenji HAYASHI [19] Middleton CJ, Brear JM, Munson

and Yasuyuki KAJITA1. HAZ Softening R, Viswanathan R. An assessment of

and Creep Rupture Strength of High the risk of Type IV cracking in welds

Cr Ferritic Steel Weldments. ISIJ to header, pipework and turbine com-

International, Vol. 35 (1 995). nº 10, pp. ponents constructed from the advan-

1284-1290. ced ferritic 9% and 12% chromium

[10] TWI webpage, “What is temper steels. In: Viswanathan R, Bakker WT,

embrittlement, and how can it be con- Parker JD, editors. Proceedings of Third

trolled?”. Endereço eletrônico: http:// Conference on Advances in Materials

w w w. t w i . c o . u k / c o n t e n t / f a q j m n 0 0 3 . Technology for Fossil Power Plants,

html London: The Institute of Metals; 2001.

[11] Bruscato, R. M., Temper p. 69–78.

Embrittlement and Creep Embrittlement [20] Dr. K. Laha, Type IV Cracking in

of 2,25%Cr1Mo shielded arc weld Modified 9Cr-1Mo Steel Weld Joint.

deposits, Welding Journal 49 (4), 1973, Science. Indira Gandhi Centre for

pp. 148-156. Atomic Research.](https://image.slidesharecdn.com/soluo-abril-110722031444-phpapp01/85/Solucao-abril-63-320.jpg)

![ABRIL Nº 13 2010 69

Correio Técnico

Caracterização de juntas de tubos

inoxidáveis supermartensíticos soldados

com consumíveis Superduplex 2509

Ronaldo Cardoso Junior

Consultor Técnico ESAB Brasil

Agnaldo Vasconcelos Silva e Ricardo Rodrigues Silva

V&M do Brasil

Paulo J. Modenese

Universidade Federal de Minas Gerais – Departamento de Engenharia Metalúrgica e de Materiais

N

o cenário mundial do mercado desses materiais. Os aços inoxidáveis super-

de óleo e gás, existe, atualmen- martensíticos são uma alternativa de menor

te, uma tendência de explora- custo quando comparados aos aços inoxidá-

ção de reservas que, no passa- veis duplex [2-7]. Como consequência dessas

do, não ofereciam retorno devido às con- características, esses têm sido muito procura-

dições adversas de exploração. Dentre as dos pelas industrias petrolíferas no mercado

principais dificuldades encontradas, pode nacional e internacional como uma alternativa

ser citada a presença de contaminantes para aplicação em linhas de condução em que

como o gás carbônico (CO2) e gás sulfídrico a soldagem é extremamente importante.

(H2S). Além desta, destacam-se também Os aços inoxidáveis supermartensíticos

altas temperatura e pressões, profundidade são caracterizados com base no sistema

dos poços, incluindo camadas de sal, e a Fe-Cr-Ni-Mo, possuindo baixos teores de

distância que se encontram da costa. C, N, P e S. Classificam-se em três classes:

Os aços inoxidáveis martensíticos, baixo teor de Cr, Ni e Mo (11%Cr, 2,5%Ni,

comumente chamados na indústria de óleo 0,1%Mo); médio teor de Ni e Mo (12%Cr,

e gás de 13Cr, são usados há algum tempo 4,5%Ni e 1,5%Mo); alto teor de Ni e Mo

como tubos de produção (‘tubing’), onde (12%Cr, 6,5%Ni e 2,5%Mo) [8]. Nota-se

existe principalmente uma concentração que modificações na composição química

alta de CO2 [1]. Entretanto, esses aços mar- desses materiais foram realizadas de forma

tensíticos convencionais não apresentam a melhorar a perfomance da liga no que diz

boa soldabilidade e são, portanto, limitados respeito a soldabilidade, resistência a corro-

a aplicações line pipe em que a soldagem são e propriedades mecânicas.

não é necessária. O conceito básico para melhorar a

Para garantir uma melhor performance, resistência à corrosão generalizada e loca-

novas gerações de aços martensíticos foram lizada é aumentar o teor de cromo efetivo

desenvolvidas, dentre as quais se encontra na matriz, reduzindo o teor de carbono. A

o aço inoxidável supermartensítico (Super- adição de cromo pode favorecer a forma-

Martensitic Stainless Steel – SMSS). Este ção de ferrita delta e somente uma faixa

novo modelo de liga garante uma melhoria relativamente restrita de composição garan-

nas propriedades mecânicas e resistência à te uma microestrutura completamente mar-

corrosão quando comparado aos aços ino- tensítica, como é mostrado na Figura 1. A

xidáveis martensíticos convencionais, além adição de níquel estabiliza a austenita e não

de apresentar melhor soldabilidade. permite a presença de ferrita delta, embora

Outro fator de suma importância é o custo em excesso leve à presença de austenita à](https://image.slidesharecdn.com/soluo-abril-110722031444-phpapp01/85/Solucao-abril-69-320.jpg)

![70 ABRIL Nº 13 2010

Correio Técnico

à corrosão em ambientes contendo CO2 e

H2S, além de serem mecânicamente com-

patíveis com o aço em questão. Os aços

inoxidáveis duplex, apesar de atenderem

do ponto de vista de resistência à corrosão,

possuem propriedades mecânicas inferiores

ao metal base [1]. Desta maneira, consumí-

veis superduplex são usados, de forma a

atender aos requesitos citados. Além disso,

arames tubulares de composição similar

aos aços inoxidáveis supermartensíticos

foram desenvolvidos com sucesso [9].

O presente trabalho irá apresentar um

estudo da soldabilidade do aço inoxidável

supermartensítico em relação ao proce-

dimento de soldagem (GTAW + FCAW),

propriedades mecânicas, microestrutura e

superfície de fratura. Consumíveis superdu-

Figura 1: Evolução da microestrutura temperatura ambiente, porque a tempera- plex serão usados. Aspectos de corrosão

em função da composição tura final de transformação (Mf) passa a ser não serão avaliados no presente trabalho.

na liga supermartensítica abaixo da temperatura ambiente. Apesar de

(baixo C-Fe-Cr-Ni-Mo) [1]

o molibdênio ser um elemento estabilizador Materiais e Métodos

da ferrita, abaixar a temperatura de início de A liga utilizada como metal base foi

um aço inoxidável martensítico, definido

Composição química (%) comercialmente como super 13Cr, cuja

Material

C Cr Ni Mo composição nominal é 13% de Cr, 6% de

Metal Base 0,012 12,09 5,89 1,83 Ni, 3% de Mo e C < 0,015%. Os tubos

sem costura foram laminados na V&M do

Tabela I: Composição química do formação de martensita (Mi) e tornar a faixa Brasil com 139,7 mm de diâmetro exter-

metal base de existência da martensita mais estreita, a no e 10,54 mm de espessura de parede

sua adição é importante para aumentar a (Ø139,7 x 10,54 mm). Após laminação, a

resistência à corrosão generalizada e sob liga foi submetida a tratamento térmico de

tensão (SSC). Com a diminuição do teor de têmpera e revenimento e, em sequência,

carbono, uma melhora na soldabilidade do foram retiradas as amostras para testes

de soldagem e ensaios de laboratório. A

composição química do metal base é apre-

sentada na Tabela I.

Foram preparados cinco pares de

amostras para os testes de soldagem,

sendo três com chanfro em V (Figura 2a) e

dois com chanfro em meio V (Figura 2b). Os

detalhes da preparação são apresentados

na Figura 2.

Figura 2: Detalhe da preparação aço é esperada. Além disso, uma melhor A soldagem do passe de raiz e do

dos chanfros. a) Chanfro em meio resistência à corrosão e uma melhor tena- segundo passe foi realizada utilizando-se o

V, Ф10,54mm, 30°, r 1 a 2mm e a 5 cidade podem ser conseguidas na junta processo GTAW, e os demais passes foram

mm; b) Chanfro em V, Ф10,54mm, Ф soldados através do processo FCAW. O

soldada com essas alterações do aço con-

30°, r 1 a 2mm e a 5 mm

vencional para o aço super-martensítico, passe de raiz foi soldado de forma manual,

porque o aumento da dureza na ZTA é enquanto os demais passes foram meca-

restringido [1]. nizados, de maneira que toda a soldagem

Para atender às necessidades da apli- fosse realizada na posição plana. Para isso,

cação em line pipe, os consumíveis de sol- foi utilizada uma mesa posicionadora que

dagem devem possuir elevada resistência girava o tubo a uma velocidade constante,](https://image.slidesharecdn.com/soluo-abril-110722031444-phpapp01/85/Solucao-abril-70-320.jpg)

![ABRIL Nº 13 2010 71

Correio Técnico

enquanto a tocha de soldagem permanecia zona termicamente afetada (linha de fusão +

parada, conforme apresentado na Figura 3. 2mm - ZTA) e no metal de base, totalizando

Toda a soldagem foi realizada com 24 testes. Para os demais testes, as juntas

uma fonte multi-processo sinérgica ESAB com chanfro em V foram utilizadas.

AristoPower 460, em conjunto com um O ensaio de microdureza foi realizado

controlador AristoPedant U8. Esse dispo- com carga de 1 kgf e tempo de impressão de

sitivo permite a aquisição dos dados de 5s. As medições foram feitas a cada 1 mm a

soldagem, como corrente média, tensão partir do centro do cordão de solda em dire-

média e tempo de arco aberto. ção ao metal de base, sendo possível deter-

Para o processo TIG, foram utilizadas minar o perfil de dureza Vickers da junta.

varetas de aço inoxidável superduplex de As propriedades mecânicas da junta foram

classificação EN ISO 14343 W 25 9 4 NL determinadas a partir de ensaios de tração em

e nome comercial ESAB OK Tigrod 2509, corpos de prova de seção retangular. Os testes

e como gás de proteção foi usado argônio foram realizados em triplicata.

puro. Já para o processo FCAW, foi utiliza- A análise metalográfica foi feita em todas

do o arame tubular “flux cored” ESAB OK as regiões da junta, a fim de se avaliar os

Tubrod 14.28, que deposita um metal de microconstituintes presentes e as possíveis

composição similar a um AISI 2509. Como influências nas propriedades mecânicas.

gás de proteção, foi usada uma mistura de

75% Ar e 25% CO2. A Tabela II apresenta a Resultados e Discussão

composição química típica dos consumíveis Os resultados dos ensaios de impacto Figura 3: Montagem utilizada para

citados. em todas as regiões da junta estão represen- mecanização da soldagem

Composição Química (%)

Material

C Cr Ni Mo Mn Si W Cu N

OK Tigrod 2509 <0,02 25,00 9,80 4,00 0,40 0,40 < 1,00 <0,03 -

OK Tubrod 14.28 0,03 25,20 9,20 3,90 0,90 0,60 - - 0,25

A Tabela III apresenta os parâmetros de tados na Figura 4. Para as duas temperatu- Tabela II. Composição química típica

soldagem utilizados em cada passe. Nota- ras avaliadas (0°C e -40°C), observa-se um dos consumíveis utilizados. Valores

se que, para as juntas em V, foram necessá- aumento da energia absorvida da zona fun- de catálogo

rios seis passes de solda (dois passes TIG dida para o metal de base, sendo que todos

e 4 passes FCAW), enquanto para as juntas os valores estão acima do que é e especifi-

em meio V foram necessários apenas cinco cado pela DNV-OS-F101, que exige que a

passes, devido ao menor volume do chan- energia absorvida de cada ponto individual Tabela III. Parâmetros de

fro. Pode-se observar que tais parâmetros deve ser maior que 45J e a média deve ser soldagem

atendem aos requisitos da norma DNV – OS

– F101 [10], em que o aporte térmico deve

estar entre 0,5 e 2,8 kJ/mm. A velocidade Passe Processo Corrente Tensão Velocidade Aporte Térmico

(A) (V) (cm.min-1) (kJ.mm-1)

de soldagem foi considerada constante,

independente da variação do diâmetro exis- 1° (Raiz) GTAW 132 ± 8 11,7 ± 0,8 N.A. (a) N.A. (a)

tente do passe mais interno para o passe 2° GTAW 195 ± 3 13,3 ± 0,5 13 1,20 ± 0,06

de acabamento. A distância da peça ao 3° FCAW 200 ± 2 29,9 ± 0,2 36 1,00 ± 0,01

bico de contato foi mantida constante em

4° FCAW 205 ± 5 29,7 ± 0,2 36 1,02 ± 0,02

18 mm para soldagem FCAW.

Para avaliação da tenacidade por meio 5° FCAW 204 ± 5 29,8 ± 0,1 36 1,01 ± 0,02

do ensaio Charpy, as juntas com chanfro em 6°(b) FCAW 210 ± 9 29,8 ± 0,1 36 1,04 ± 0,04

meio V foram utilizadas. Os ensaios foram (a) Não se aplica. A soldagem do passe de raiz foi feita manualmente com diversos

realizados em triplicata a 0°C e -40°C, na cordões de solda, não sendo determinada a velocidade de soldagem. (b) Aplicável

zona fundida (ZF), na linha de fusão (LF), na apenas às juntas com chanfro em V.](https://image.slidesharecdn.com/soluo-abril-110722031444-phpapp01/85/Solucao-abril-71-320.jpg)

![72 ABRIL Nº 13 2010

Correio Técnico

maior que 60J a 0°C. Nos aços inoxidáveis forma, reduzindo o endurecimento após a

supermartensíticos ligados ao Ti, os precipi- transformação martensítica, além de manter

tados Ti(C,N) agem como sorvedouros dos uma estrutura fina. Estes efeitos seriam os

átomos de C e N, impedindo a sua presença principais responsáveis pela manutenção de

em solução sólida na austenita e, desta uma boa tenacidade [1].

A Figura 5 representa a superfície de

fratura observada nos corpos de prova de

impacto retirados nas ZF e ZTA e ensaiados

a -40°C. Em ambas as regiões, observa-se

a presença de microcavidades (dimples)

características de fratura dúctil. Com os

altos valores de impactos obtidos, mesmo

em temperaturas baixas e uma superfície

de fratura dúctil, é pertinente dizer que o

material apresenta uma boa capacidade de

absorção de energia.

O perfil de dureza obtido ao longo de

toda a junta soldada (MB, ZTA e ZF) é mos-

trado na Figura 6. A região termicamente afe-

tada apresentou maiores valores para dureza

em comparação com o metal base e a zona

fundida. Resultado similar foi constatado

Figura 4: Resultado dos ensaios charpy para as diversas regiões da junta também por Kondo et al. [1]. Estas duas regi-

ões apresentaram valores de dureza abaixo

de 300 HV, ou seja, em acordo com a espe-

cificação da DNV-OS-F101 [10].

Na ZTA, a dureza atinge um valor máxi-

mo de 340 HV. O aumento observado em

relação ao metal base pode ser atribuído à

formação de microconstituintes de elevada

dureza, formados a partir de regiões aqueci-

das acima de Ac1 e resfriadas rapidamente.

Entre 700 e 1.200°C, aproximadamente, o

material entra no campo monofásico aus-

a) b)

tenítico, transformando-se em martensita

Figura 5: Superfície de fratura do corpo de prova de impacto ensaiado a – 40°C.

não revenida no resfriamento. A presença

a) Representa a ZF; b) Representa a ZTA

de uma maior quantidade de carbono em

solução sólida pode também ter contribuí-

Dureza HV da junta soldada (Super 13 Cr) do para a maior dureza da ZTA. É razoável

pensar que, na região da ZTA, logo após a

linha de fusão, seja formada uma região de

dureza maior devido à maior presença de

carbono em solução, porque nesta faixa de

Dureza HV (externo)

Dureza HV (ixterno)

temperatura uma quantidade relevante dos

precipitados pode ter se dissolvido. Níveis

BM BM de carbono abaixo de 0,015% (o que é

atendido pelo metal base usado) são favo-

ráveis à resistência à corrosão na ZTA, sem

a necessidade de tratamento térmico após

a soldagem [1]. Valores de dureza acima de

Distância do centro da Zona Fundida (mm) 350 HV não são considerados ideais para

Externo Interno

se obter uma adequada resistência à corro-

Figura 6: Perfil de dureza no lado interno e externo do cordão de solda são sob tensão [11].](https://image.slidesharecdn.com/soluo-abril-110722031444-phpapp01/85/Solucao-abril-72-320.jpg)

![74 ABRIL Nº 13 2010

Correio Técnico

tidade de austenita nos primeiros cordões o último passe. A região de granulação

de solda. Nas soldagens multipasse, isso grosseira (GGZTA), localizada junto à linha

pode ser explicado pelo aquecimento e de fusão, corresponde normalmente a

reaquecimento devido à deposição de porções do metal base aquecidas acima

cordões subsequentes. Em contrapartida, da temperatura de crescimento de grão,

é importante salientar que, nesta região, tendo uma microestrutura caracterizada

há maior susceptibilidade de formação de pelo seu elevado tamanho de grão. Por

fases intermetálicas que podem causar apresentar claramente o tamanho de grão

fragilização [12]. maior que as demais regiões, é possível

Nos aços supermartensíticos, a ZTA que o material tenha se ferritizado com-

tende a apresentar uma elevada com- pletamente no aquecimento. Essa forma-

plexidade, mesmo em soldagem com ção de grãos grosseiros ocorre acima de

passe único. A mesma pode apresentar 1.400°C, região de obtenção da ferrita.

várias regiões com diferentes constituin- Normalmente, é a região mais problemá-

tes, que podem influenciar nas proprie- tica da ZTA, apresentando perda de tena-

dades da junta soldada. A Figura 11 cidade e local propício para a formação

apresenta uma micrografia da ZTA for- de trincas. A região de granulação fina

mada em elevadas temperaturas durante (GFZTA) situa-se um pouco mais afastada

Intragranular

Widmänstatten

Alotriomorfa

Figura 9: a) Macrografia da região soldada; b) Microestrutura da Zona fundida

(último passe – FCAW – 200x)

3º passe 6º passe

FCAW FCAW

3º passe 5º passe

TIG FCAW

Figura 10: a) interface entre 2° (GTAW) e 3° passe (FCAW); b) interface entre 5° e 6°

passe (FCAW)

GFZTA

GFZTA

ZF GGZTA

GGZTA

Figura 11: Microestrutura da ZTA – a)100x b) 200x](https://image.slidesharecdn.com/soluo-abril-110722031444-phpapp01/85/Solucao-abril-74-320.jpg)

![ABRIL Nº 13 2010 75

Correio Técnico

da linha de fusão. Esta é caracterizada por [2] P.S. JACKMAN, H. EVERSON, Cor-

uma estrutura de granulação fina que pode rosion 95, Paper nº. 95. NACE International,

conter uma estrutura bifásica com a pre- Houston, USA, 1995.

sença de ferrita e austenita, sendo formada [3] H. VAN DER WINDEN, P. TOUS-

em temperaturas entre 1.200°C e 1.400°C, SAINT, L. COUDREUSE. Proceedings of

e normalmente não é uma região muito the Supermartensitic Stainless Steels 2002,

problemática [13]. The Belgian Welding Institute, Brussels,

Na soldagem multipasses, a estrutura Belgium, 3–4 October 2002.

da ZTA torna-se ainda mais complexa devi- [4] J. Enerhaug and P. E. Kvaale, 1996,

do à influência, sobre um dado passe, dos Qualification of welded super 13%Cr mar-

ciclos térmicos devidos aos passes poste- tensitic stainless steels for sour service appli-

riores. As partes das diferentes regiões da cations. Proc. Materialdagen, 13 November

ZTA de um passe que são alteradas por 1996, Stavanger, Norway.

passes seguintes podem ser consideradas [5] A.W. Marshall and J.C.M. Farrar,

como sub-regiões. Essa complexidade não 1998,Welding of ferritic and martensitic

será discutida no presente trabalho. 13%Cr steels. IIW Doc. IX-H 452-99.

[6] J.C.M. Farrar and A.W. Marshall,

Conclusões 1998, Supermartensitic stainless steels –

Os resultados deste trabalho permitem overview and weldability. IIW Doc.IX-H 423-

apresentar as seguintes conclusões com 98.

relação à soldagem de tubos de aço inoxi- [7] L. M. Smith and M. Celant, Martensitic

dável supermartensítico: stainless flowlines – Do they pay?, Proc.

• Para as condições de soldagem utili- Supermartensitic StainlessSteels’99, May

zadas (metal de adição superduplex, solda- 1999, Brussels, Belgium, pp. 66-73.

gem GTAW na raiz e FCAW no enchimento, [8] RODRIGUES, C.A.D., DI LORENZO,

energia de soldagem próxima de 1,0 kJ/ P.L., SOKOLOWSKI, A., BARBOSA, B.C.A.,

mm), as juntas apresentaram propriedades ROLLO, C.J.M.D.A. Desenvolvimento do

de tração, impacto e dureza. Todas de aço supermartensítico microlgado ao titâ-

acordo com as especificações da DNV-OS- nio. 60° congresso anual da ABM. 2005.

F101 OFFSHORE STANDARD. [9] Karlsson et al.; Development of

• Para todas as condições de ensaio matching composition supermartensi-

mecânico utilizadas, a fratura ocorreu sem- tic stainless steel welding consumables.

pre no metal base de forma dúctil, com a Svetsaren, p.3-7, 1999.

formação de microcavidades. [10] DNV-OS-F101 OFFSHORE STAN-

• A microestrutura da ZF apresen- DARD. SUBMARINE PIPE LINE SYSTEMS.

tou uma matriz de ferrita com austenita OCTOBER 2007.

em diferentes morfologias: Widmanstatten; [11] SRINIVASAN,P,B., SHARKAWY, S,

alotriomorfa e intragranular. Nos primeiros W., DIETZEL,W. Hydrogen assisted stress-

passes, observa-se uma menor quantidade cracking behavior of electron beam welded

de ferrita devido ao reaquecimento pelos supermartensitic stainless stell weldments.

passes subsequentes. Material Sciense and Engineering. A 385

• A microestrutura da ZTA formada em (2004) 6-12.

alta temperatura apresenta uma região de [12] NUNES, E.B., MOTTA, M.F.,

granulação grosseira (GGZTA) e uma região ABREU, H.F.G., MIRANDA, H.C., FARIAS,

de granulação fina (GFZTA). J.P., JUNIOR, F.N.A. Influência dos parâ-

metros de soldagem na microestrutura e

na microdureza na deposição de aço ino-

Referências Bibliográficas xidável duplex. 64° Congresso Anual da

[1] KONDO, K., OGAWA, K., AMAYA, ABM. 2009.

H., UEDA, M., OHTANI, H. Development of [13] MODENESI, P.J., MARQUES,P.V.,

weldable Super 13Cr Martensitic Stainless SANTOS,D.S., Introdução à Metalurgia da

Steel for flowline. International offshore and soldagem. Universidade Federal de Minas

Polar Engineering Conference. 2002. Gerais. 2006.](https://image.slidesharecdn.com/soluo-abril-110722031444-phpapp01/85/Solucao-abril-75-320.jpg)