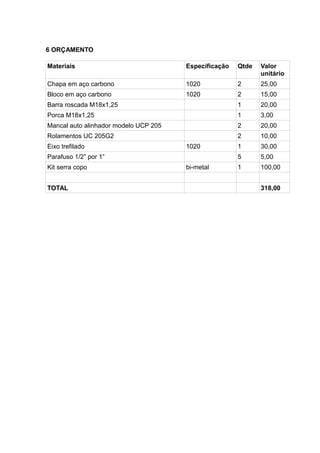

O documento apresenta um projeto para a projeção e construção de um dispositivo mecânico destinado ao encaixe boca de lobo em tubos metálicos, visando aumentar a eficiência e qualidade dos cortes. Os objetivos incluem a definição de materiais a serem cortados, a construção do dispositivo e a melhoria no processo de encaixe, substituindo métodos menos eficientes. O trabalho abrange revisão bibliográfica, materiais e métodos, cronograma de ação, orçamento e apresenta um detalhamento das etapas necessárias para a sua execução.